Р

Р

ис. 4.7.Сварочные полуавтоматы моделей ПДГ-252 (а) и EWM WEGA 451 (б)

Для холодной сварки чугуна в углекислом газе хорошие результаты дает проволока марки ПАНЧ-11. Это — проволока на никелевой основе и ее можно применять для наплавки без газовой защиты.

Наплавка (сварка) в среде защитных газов имеет ряд достоинств:

§ высокая производительность, незначительно уступающая сварке или наплавке под слоем флюса;

§ возможности проведения сварки и наплавки в любом пространственном положении;

§ отсутствие шлаковой корки упрощает ведение процесса;

§ детали в процессе наплавки меньше нагреваются, поэтому можно производить наплавку (сварку) тонкостенных деталей;

§ возможность получения наплавленных слоев небольшой толщины.

К недостаткам этого вида наплавки (сварки) следует отнести ограниченную возможность получения твердых и износостойких наплавленных слоев и повышенное разбрызгивание металла при сварке.

4.4Сварка и наплавка порошковой проволокой и шнуровыми материалами

· 4.4.1. Особенности сварки и наплавки порошковой проволокой

· 4.4.2. Применение шнуровых материалов

4.4.1. Особенности сварки и наплавки порошковой проволокой

На ремонтных предприятиях (особенно в промышленности) все большее применение находит восстановление деталей сваркой и наплавкой порошковыми проволоками, которые позволяют в широких пределах осуществлять легирование наплавленного металла. Порошковые проволоки с внутренней защитой устраняют неудобства, связанные с применением специальных защитных сред (флюсов, газов, жидкостей и др.), обеспечивают возможность получения сравнительно небольшой глубины проплавления основного металла и при одинаковом тепловом воздействии на деталь позволяют существенно повысить производительность наплавки.

Отмеченные достоинства порошковых проволок, а также большая маневренность и простота процесса наплавки, возможность нанесения наплавленного металла на восстанавливаемые детали различной геометрической формы и размеров позволяют сделать вывод о том, что наплавка порошковыми проволоками является весьма перспективным способом восстановления деталей машин. Вместе с тем отметим, что в настоящее время порошковые проволоки относительно до́роги.

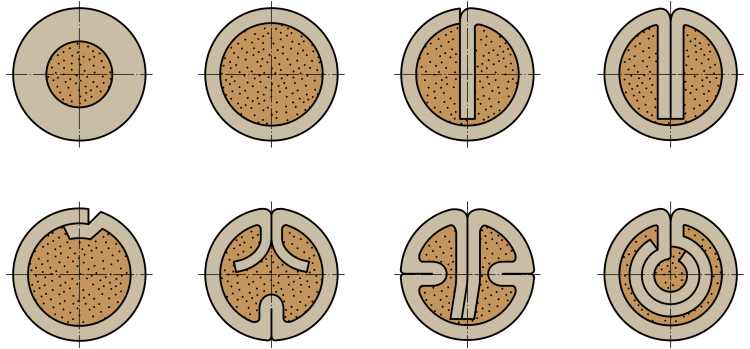

Некоторые конструкции порошковой проволоки (ПП) показаны на рис. 4.8.

Рис. 4.8.Конструкции порошковой проволоки по форме металлической оболочки

Рис. 4.8.Конструкции порошковой проволоки по форме металлической оболочки

Сердечник порошковых проволок, используемых для наплавки под слоем флюса и в углекислом газе, состоит в основном из легирующих элементов, а у порошковых проволок для наплавки открытой дугой сердечник кроме легирующих элементов содержит еще шлако- и газообразующие вещества. В состав сердечника всех видов порошковых проволок вводят также раскислители.

Все материалы, используемые для шихты порошковой проволоки, приготовляют в виде порошков и хорошо перемешивают. Для составления шихты порошковой проволоки применяют в основном следующие материалы: феррохром, ферросилиций, ферромарганец, ферротитан, феррованадий, железный порошок, графит и др.

Шлако- и газообразующая основа порошковых проволок с внутренней защитой строится на системе СаСО3—СаFе2—ТiO2, которая обеспечивает хорошее формирование наплавляемого металла и позволяет в широком диапазоне изменять режимы наплавки. Оптимальное содержание шлако- и газообразующих элементов составляет 10…13% массы шихты. Кремнефтористый натрий (NaSiF6) в количестве 1…2% вводится в состав шихты порошковой проволоки для предупреждения возникновения в наплавленном металле пор.

Технологический процесс изготовления порошковой проволоки различных диаметров включает в себя профилирование ленты с одновременным заполнением ее шихтой и волочение проволоки для уменьшения ее диаметра до заданных размеров и уплотнения шихты. Кроме волочения, используется и такой способ производства порошковой проволоки, как прокатка. Могут применяться и другие способы.

Результаты исследований по определению твердости и относительной износостойкости металла, наплавленного различными порошковыми проволоками (наплавочная и сварочная), приведены в табл. 4.5. В качестве основного металла использовалась сталь марки 45. Наплавка выполнялась в один слой при оптимальных условиях и режимах наплавки, установленных для образцов и деталей диаметром 40…80 мм, что соответствует размерам большинства восстанавливаемых деталей техники.

| Таблица 4.5. Твердость и относительная износостойкость металла, наплавленного различными порошковыми проволоками | |||

| Марка порошковой проволоки и защитная среда | Твердость HRC | Относительная износостойкость ε* | |

| ПП-У30Х14СМФ-0 | 45…50 | 2,23 | |

| ПП-У25Х17Т-0 | 42…44 | 2,30 | |

| ПП-3Х1Э-0 | 54…56 | 1,79 | |

| ПП-1Х14Т-0 | 42…48 | 1,43 | |

| ПП-25Х5МФС-0 | 50…54 | 1,77 | |

| ПП-3Х5Г2М-0 | 48…49 | 1,78 | |

| ПП-Г13Н4-0 | 34…35 | 1,33 | |

| ПП-ТН250-0 | 25…27 | 1,05 | |

| ПП-3ХВ8 (под флюсом марки АН-20) | 46…48 | 1,32 | |

| ПП-3Х2В8 (под флюсом марки АН-348А) | 44…46 | 1,30 | |

| ПП-АН120 (под флюсом марки АН-348А) | 44 | 1,37 | |

| ПП-АН120 (10) (под флюсом марки АН-348А) | 50 | 1,48 | |

| ПП-АН120 (14) (под флюсом марки АН-348А) | 42 | 1,29 | |

| ПП-АН1 (в среде СO2) | 12 | 0,94 | |

| ПП-АН4 (в среде СO2) | 24 | 1,15 | |

| ПП-АН8 (в среде СO2) | 25 | 1,03 | |

| * Определена в условиях абразивного изнашивания на машине модели Х-4Б. | |||

Сварку и наплавку порошковой проволокой с внутренней защитой рекомендуется выполнять на постоянном токе обратной полярности с использованием источников тока с жесткими внешними характеристиками. При сварочно-наплавочных работах порошковыми проволоками могут применяться стандартные автоматы и полуавтоматы.

Для исключения появления в сварочном шве пор необходимо перед наплавкой прокалить порошковую проволоку при t = 250°С в течение 2,0…2,5 ч и до минимального значения уменьшить напряжение сварочной дуги. Относительный расход порошковой проволоки составляет примерно 1,15…1,35 кг на 1 кг наплавленного металла.

В настоящее время выпускаются порошковые проволоки различных диаметров и легирования. Для наплавки крупногабаритных деталей металлургического оборудования, землеройных машин, штампов применяются, как правило, высоколегированные порошковые проволоки большого диаметра 3,6…3,8 мм.

Режимы сварки и наплавки с применением наиболее распространенных порошковых проволок приведены в табл. 4.6.

| Таблица 4.6. Характеристики режимов сварки и наплавки порошковой проволокой | |||||||||||||

| Марка и диаметр электродной проволоки, мм | Диаметр детали, мм | Параметры режима наплавки | Твердость HВ | Стабильность процесса | Наличие пор и трещин | Внешнее формирование валков | Механическая обработка наплавленного металла | Коэффициент наплавки Кн, г/(А·ч) (среднее) | |||||

| I св, А | U д, В | V н, м/ч | S, мм/об | наплавленного металла | после поверхностной пластической деформации | ||||||||

| ПП-АН124 (ПП-У25Х17Т-0) Диаметр — 3,0 | 50…65 60…75 70…85 | 200…230 240…250 260…280 | 22…24 24…26 26…28 | 35…40 30…35 25…30 | 4,0…4,5 4,5…5,6 5,5…6,0 | 415…420 | 560…580 | Удовлетворительная | Нет | Хорошее | Шлифование | 10…13 | |

| ПП-3Х5Г2М-0 Диаметр — 2,2 | 45…55 50…65 60…75 | 160…180 160…180 200…220 | 22…24 22…24 24…26 | 40…45 35…40 25…30 | 3,0…3,5 4,0…5,0 5,0…6,0 | 480…500 | 590…610 | Хорошая | Нет | Хорошее | Шлифование | 11…13 | |

| ПП-АН106 (ПП-1Х14Т-0) Диаметр — 2,0 | 45…55 50…65 60…75 | 160…180 160…180 200…220 | 22…24 22…24 24…26 | 25…35 20…25 15…20 | 2,5…3,0 3,5…4,0 4,5…5,0 | 500…520 | 570…590 | Хорошая | Нет | Хорошее | Шлифование | 9…11 | |

| ПП-3Х13-0 Диаметр — 2,0 | 45…55 50…65 60…75 | 150…170 160…200 200…220 | 22…24 22…24 24…26 | 35…45 30…40 25…30 | 3,0…3,5 4,0…5,0 5,5…6,0 | 535…555 | 648…668 | Хорошая | Нет | Хорошее | Шлифование | 12,5…13,5 | |

| ПП-ТН250-0 Диаметр — 3,0 | 35…45 40…55 50…65 60…75 | 180…200 200…230 240…260 250…270 | 22…24 23…25 23…25 23…25 | 55…65 55…65 50…60 40…50 | 4,0…4,5 4,0…4,5 4,5…5,5 5,5…6,0 | 258…278 | 320…340 | Отличная | Нет | Хорошее | Точение | 18…20 | |

| ПП-25Х5ФМС-0 Диаметр — 2,25 | 45…55 50…65 60…75 | 160…180 200…220 240…270 | 22…24 22…24 24…26 | 35…40 30…40 25…35 | 4,5…5,0 5 5 | 570…590 | 620…640 | Хорошая | Нет | Хорошее | Шлифование | 11,5…13,5 | |

2020-08-05

2020-08-05 674

674