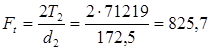

Окружная сила  , (Н)

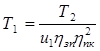

, (Н)

где Т2 - крутящий момент на ведущем валу, Н/мм.

Радиальная сила Fr = Ft·tgα=825,7·0,3639=300,5 (Н), где α= 20° - угол зацепления.

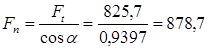

Нормальная (полная) сила  , (Н)

, (Н)

Проверка прочности зубьев по напряжениям изгиба

[9, с.13]

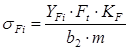

Проверка прочности зубьев по напряжениям изгиба:

(2.17)

(2.17)

где KF=KFv KFB - коэффициент расчетной нагрузки, KFB =1- коэффициент концентрации нагрузки при расчете по напряжениям изгиба; YFi - коэффициент формы зуба, определяется по табл. 2.5 - YF1=3,79; YF2=3,615.

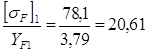

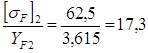

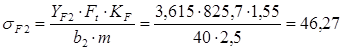

Проверку производим по зубьям колеса, т.к. у него меньше значение

., (МПа)

., (МПа)

что меньше, чем [σF]=62,5 (МПа).

Выбранные параметры зубчатого зацепления соответствуют заданным нагрузкам.

Проектный расчёт валов на прочность

Материал валов

Рекомендуется применять валы из термически обработанных среднеуглеродистых или низколегированных качественных сталей 35, 40, 45 или низколегированных сталей 40Х, 40ХН, 45Х.

В качестве материала валов назначаем СТАЛЬ45; улучшение; 230 HB; σv=780 МПа; σT=540 МПа; σ-1=335 МПа [9,с.9].

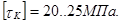

Допускаемые напряжения

В рассматриваемой методике проектный расчет валов выполняют только по напряжениям кручения, поэтому для компенсации приближений проектного расчета допускаемые напряжения кручения принимают пониженными

Геометрические параметры

Геометрические размеры ступеней валов

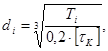

Расчетный диаметр соответствующего участка вала определяется по формуле

где Т крутящий момент на рассматриваемом валу,

Диаметры остальных участков вала назначают по конструктивным соображениям с учётом удобства посадки на вал зубчатых колёс, подшипников и т.д. (ГОСТ 6636).

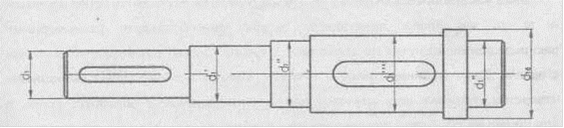

Ведущий вал

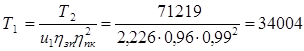

Диаметр выходного конца вала d1 (под полумуфту) находят по формуле (3.1), где  ; [τк] = 25 МПа.

; [τк] = 25 МПа.

, (H·мм)

, (H·мм)

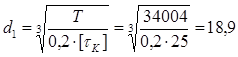

, (мм)

, (мм)

Полученный диаметр округляем до ближайшего большего стандартного значения из ряда Ra 40 ГОСТ 6636-69. Принимаем d1=24 мм.

Длину первой ступени под полумуфту принимаем по длине полумуфты l1=36 мм (табл. 11.2). Длины остальных ступеней и всего вала получаем из эскизной компоновки. Диаметр под уплотнение крышки с отверстием: d1’ = d1 +(1…4), мм, в проектируемом редукторе применяем манжетные (резиновые) уплотнения, поэтому полученное значение диаметра d1’ необходимо округлить до ближайшего стандартного значения внутреннего диаметра манжеты d1’ = 24+4=28 мм (см. табл.П.1, П.2).

Диаметр под подшипник:

d1’’ = d1’ +(1…4), (мм), полученное значение необходимо округляю до ближайшего стандартного значения диаметра внутреннего кольца подшипника d1’’ = 28+2=30 мм (см. табл.П.З).

Диаметр под шестерню:

d1’’’ = d1’’ +(1…4)=30+2=32, (мм).

Диаметр буртика d1’’’’ = d1’’’ +(4…8)=32+8=40, (мм), ширина буртика 1б=10...15, (мм).

Рис. 2

Ведомый вал

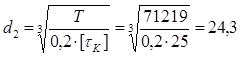

Определение размеров и разработка конструкции ведомого (тихоходного) вала осуществляется по аналогии с ведущим валом при Т=Т2 и допускаемых напряжениях [τк]=25 МПа.

, (мм)

, (мм)

Полученный диаметр округляем до ближайшего большего стандартного значения из ряда Ra 40 ГОСТ 6636-69. Принимаем d2=30 мм.

Длину выходного конца 12 принимаем по длине полумуфты l2=58 мм (табл. П.2.). Длины остальных ступеней и всего вала получаем из эскизной компоновки. Диаметр под уплотнение крышки с отверстием: d2’ = d2 +(1…6), мм, в проектируемом редукторе применяем манжетные (резиновые) уплотнения, поэтому полученное значение диаметра d2’ необходимо округлить до ближайшего стандартного значения внутреннего диаметра манжеты d2’ = 30+64=36 мм (см. табл.П.1, П.2).

Диаметр под подшипник:

d2’’ = d2’ +(1…4), (мм), полученное значение необходимо округлить до ближайшего стандартного значения диаметра внутреннего кольца подшипника d2’’ = 36+4=40 мм (см. табл.П.З).

Диаметр под шестерню:

d2’’’ = d2’’ +(1…4)=40+2=42, (мм).

Диаметр буртика d2’’’’ = d2’’’ +(4…6)=42+6=48, (мм), ширина буртика 1б=10...15, (мм).

2020-08-05

2020-08-05 222

222