РАБОТА № 3

ИЗУЧЕНИЕ МАРКИРОВКИ ЭЛЕКТРОДОВ

ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Цель работы

Изучить устройство электродов для ручной сварки, материалы, применяемые для изготовления электродов (угольные, графитные и металлические), состав и назначение электродного покрытия (электроды с тонким покрытием, электроды с толстым покрытием, шлакообразующие), освоить методику расшифровки марки электродов. Освоить методику расшифровки марки электродов.

Задание

1 Изучить устройство и маркировку электродов для ручной сварки;

материалы, применяемые для изготовления электродов (угольные, графитные и металлические), состав и назначение электродного покрытия (электроды с тонким покрытием, электроды с толстым покрытием, шлакообразующие).

2 Изучить методику расшифровки марки электродов.

3 Расшифровать конкретную марку электрода по его паспорту и определить целесообразную область его применения.

4 Составить отчет и сделать выводы.

3 Оборудование рабочего места

Электроды с различными покрытиями, паспорта электродов, электроды, сварочный пост переменного тока, плакаты.

Порядок и план выполнения работы

4.1 Предварительно до проведения лабораторной работы изучить (учебники, лекционные материалы, методические указания, интернет) устройство и маркировку электродов для ручной сварки; материалы, применяемые для изготовления стержней электродов (угольные, графитные и металлические), а также состав и назначение электродного покрытия (электроды с тонким покрытием, электроды с толстым покрытием, шлакообразующие).

4.2 В лаборатории знакомится с правилами техники безопасности при проведении лабораторной работы. По методическим указания под руководством преподавателя изучить методику расшифровки электродов.

4.3 По заданию преподавателя расшифровать конкретную марку электрода по его паспорту и определить целесообразную область его применения.

4.4 Составить отчет и сделать выводы.

Теоретические сведения

Требования предъявляемые к электродам

Электродами называют металлические или угольные стержни, предназначенные для электродуговой сварки и резки метала.

Электроды должны обеспечивать: стабильность электрической дуги; хорошее формирование сварочного шва; получение сварочного шва заданного химического состава; хорошую отделимость шлака; высокую производительность сварки; минимальную токсичность при сварке; возможность сварки в любом пространственном положении.

При сварке по методу Бенардоса применяют угольные или графитные электроды диаметром 6-30 мм, длиной 200-300 мм. Для сварки по методу Славянова используют металлические электроды диаметром от 1,6 до12 мм, имеющими длину 150-450 мм.

Металлический электрод представляет собой стержень из определенной марки стальной проволоки на поверхность которой опрессовкой или окунанием нанесено специальное покрытие.

5.2 Марки сталей для изготовления стержней электродов

Электродные согласно ГОСТ 2246-70 – 70 предусмотрено 77 марок сварочной проволоки различного химического состава:

а. 6 марок низкоуглеродистой проволоки (Св-08, Св-08А, Св-08ГА, Св-10Г2);

б. 30 марок легированной проволоки (Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН, Св-08ГСМТ, СВ-15ГСТЮЦА и др.

в. 41 марок высоколегированная (Св-12ХИНМФ, Св-12Х13, Св-1ЮГА ЮГА, Св-08Х19Н1072Б, Св-04Х19НЮМБ, Св-13Х?5Н18,

СВ-05Х20Н9ФБС, Св-ЗОХ25Н16Г7, Св-08Н50, и др.

Проволоку разрезают на заготовку определенной длины в зависимости от ее диаметра (таблица 1).

Таблица 1 – размеры электродов

| Диаметр электрода d, мм | 0.3; 0.5;0.8; 1.0; 1.2; 1.4 | 1,6 | 2,0; 2,5 | 3,0 | 4.0; 5.0; 6.0; 8.0; 10.0; 12.0 |

| Длина электрода l, мм | 150 200 | 200, 250 | 250, 300 | 300, 350 | 350 450 |

Покрытия металлических стержней электродов

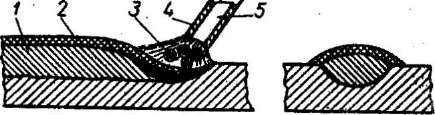

Назначение покрытия следующее: защита расплавленного металла сварочной ванны от действия кислорода и азота воздуха; стабилизация устойчивости горения дуги; состав покрытия входя соединения щелочных (кальция и натрия) или щелочноземельных (кальция) металлов, которые в дуге лучше ионизируются чем кислород и азот, и этим улучшает устойчивое горение дуги. Однако электроды с тонкими покрытиями не обеспечивают высоких механических свойств металла шва, который сильно насыщается азотом и кислородом воздуха. Для защиты расплавленного металла от взаимодействия с воздухом на электродные стержни 5 наносят толстые, или качественные, покрытия 4 (рисунок 1).

1 металл шва, 2 – шлаковая корка, 3 – капли электродного металла,

4 – покрытие, 5- электродный стержень

Рисунок 1 – схема плавления электрода с толстым покрытием

Их составляющими, кроме стабилизирующих и клеящих (жидкое стекло), являются шлако- и газообразующие вещества и раскислители. Для получения наплавленного металла специального состава и свойств в них вводят также различные легирующие элементы.

Шлакообразующими веществами являются окислы (ТiO2, Si02, МпО), карбонаты (CaC03, MgC03) и другие соединения (CaF2), вносимые в покрытия в виде минералов (кремнезема, мрамора) и руд (титановой, марганцевой). При плавлении покрытия они образуют шлаки, которые покрывают капли 3 электродного металла и металл 1 шва и этим защищают расплавленный металл от азота и кислорода воздуха. После остывания металла шва и шлака шлаковая корка 2 легко удаляется с поверхности шва.

В качестве газообразующих веществ используют различные органические соединения, например электродную целлюлозу, древесную муку и пр. При их сгорании вокруг дуги образуются защитные газы в виде оксидов углерода, водорода, которые предохраняют расплавленный металл от взаимодействия с воздухом.

Для раскисления применяют элементы, которые обладают большим сродством с кислородом, чем железо (марганец, титан, кремний, алюминий). Находясь в сварочной ванне, они отбирают кислород от оксидов железа, образуя нерастворимые в железе оксиды соответствующих элементов, которые затем всплывают в шлак.

Легирующими элементами являются хром, молибден, ванадий и др. В покрытия их вводят тогда, когда электроды предназначены для сварки легированных сталей, получения износостойких наплавок и пр.

Для изготовления покрытых электродов все кусковые материалы шихты покрытия дробят, размалывают, просеивают и смешивают с жидким стеклом. Полученную массу наносят на электродные стержни. Затем электроды просушивают и прокаливают.

По назначению выделяют четыре группы покрытых электродов для сварки сталей: углеродистых (У), легированных (Л), теплоустойчивых (Т) и высоколегированных (В). Пятую группу составляют электроды для наплавки с целью создания поверхностных слоев с особыми свойствами (Н). В зависимости от механических и других свойств наплавленного металла эти группы электродов подразделяются на типы. Каждому типу может соответствовать одна или несколько марок электродов.

2020-08-05

2020-08-05 126

126