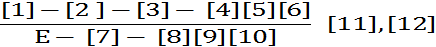

Структура условного обозначения электродов имеет следующий вид:

Каждая надпись в прямоугольнике выражает определенную часть характеристики электрода.

[1] – тип электрода. В обозначение типа электрода для сварки углеродистых и низколегированных сталей входит буква Э и цифра, показывающая гарантированное минимальное значение временного сопротивления разрыву металла шва в МПа.

Буква А указывает на повышенную пластичность и ударную вязкость металла шва.

В маркировке электродов для сварки высоколегированных, теплоустойчивых и др. сталей после буквы Э ставят марку электродной проволоки, например, Э-04Х19Н10М3Б (таблица 2).

Таблица 2 - Механические свойства наплавленного металлов различными типами электродов

| Тип элект- рода | Механические свойства при нормальной температуре ~ 20 ºС |

Основное

назначение | ||||

| Металла шва | Сварочного соединения | |||||

| бв, МПа | δ, % | ан, д Дж/см | бв, МПа | Угол загиба, град | ||

| Э38 Э42 Э46 Э50 | 380 420 460 500 | 14 18 18 16 | 30 80 80 70 | 380 420 460 500 | 60 150 150 120 | Для сварки Углеродистых и низколегированных сталей бв£ 500 МПа |

| Э42А Э46А Э50А | 420 460 500 | 22 22 20 | 150 140 130 | 420 460 500 | 150 180 150 | Тоже, но с повышенными требованиями к пластичности |

| Э55 Э60 | 550 600 | 20 18 | 120 100 | 550 600 | 150 120 | Для сварки углеродистых и низколегированных сталей Gв=500-600 МПа |

| Э70 Э85 Э100 Э125 Э150 | 700 850 1000 1250 1500 | 14 12 10 8 6 | 60 50 50 40 40 | - - - - - | - - - - - | Для сварки легированных конструкционных сталей повышенной прочности бв>600МПа |

Примечание.

бв, МПа - временное сопротивление на разрыв наплавленного металла шва;

δ, % - относительное удлинение металла шва;

ан, - ударная вязкость, Дж/см2;

[2] – марка электродного покрытия. Буквы и цифры в прямом смысле не выражают состав входящих в покрытие компонентов или его свойств. Это условные обозначения лабораторий, институтов, номеров удачных экспериментов и т.д. Например, АНО-1, АНО-6, СМ-5, СМ-11, УОНИИ-13/45, ЦУ-1, ЦМ-9, ЛКЗ-70, НИАТ-3М, ОЗН-250У.

[3] – диаметр электрода, проставляется цифрами в мм (таблица 3).

Диаметр электрода вырабатывается в зависимости от толщины свариваемой детали.

Таблица 3 - Выбор диаметра электрода в зависимости от толщины

| S1 мм | 1.5 | 2 | 4-5 | 6-9 | 9-12 | 13-15 | 16-20 | Более 20 |

| d1 мм | 1.6 | 2 | 3-4 | 4 | 5 | 5 | 5-6 | 6-8 |

[4] – назначение электрода, маркируется первыми буквами характерных слов:

У - для сварки углеродистых и низколегированных сталей бв£ 600 МПа;

Л - для сварки легированных конструкционных сталей с бв> 600 МПа;

Т- для сварки высоколегированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами

Н – для наплавки поверхностных слоев с особыми свойствами.

[5] – толщина покрытия, которая характеризуется отношением диаметра электро- да с покрытием D (мм) к диаметру металлического стержня d (мм):

М – тонкое покрытие, D: d<1,20;

С – среднее покрытие, D: d=1,20-1,45;

Д – толстое покрытие, D: d = 1,45-1,80;

Г – особое толстое покрытие, D: d>1,80.

[6] – группа электродов, обозначается цифрами 1, 2 и 3. По мере увеличения цифры улучшается качество направленного металла по содержанию серы и фосфора, которое уменьшается соответственно от 0,045 до 0,035 и от 0,05 до 0,04%

[7] – группа индексов, указывающих характеристики направленного металла:

1) первые две цифры – предел прочности на разрыв, МПа

2) следующая цифра – условно относительное удлинение δ, %;

3) последняя цифра в скобках – морозостойкость, т.е. ту минимальную температуру Тх °С, при которой еще сохраняется ударная вязкость ан не менее 34,3 Дж/см2 (таблица 4).

Таблица 4 -Условное обозначение морозостойкости Тх

| Цифра индекса в скобках | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Тх, ºС | Не регламен- тирована | +20 | 0 | -20 | -30 | -40 | -50 | -60 |

Пример: Е-41 1 (7).

Здесь: 41 – временное сопротивление на разрыв наплавленного металла шва, Gв = 410 МПа;

1 – относительное удлинение металла шва δ, %, не менее 16%;

(7) – температура Тх=-60 °С, при которой ударная вязкость ан ≥34,3 Дж/см2.

[8] – обозначение вида покрытия, наносится в виде букв А,В,Ж,Р,Ц,П.

[А] – кислое покрытие, содержит окислы Fe, Mn, Si, Cr. Металл направленного шва отличается повышенной окисленностью и плотностью. Применяется для сварки переменным и постоянным током любой полярность в любом пространственном положении. Можно варить детали с ржавыми кромками и окалиной. Недостатки – большое разбрызгивание и токсичность. Маркируется АНО-2, СМ-5, ОММ-5, ОМА-2 и др.

[Б] – основное покрытие, в составе которого плавиковый шпат, мел, мрамор. При кристаллизации металл шва не образует трещин. Применяется для сварки деталей больших сечений, постоянным током обратной полярности во всех пространственных положениях. Обеспечивает наилучшее качество шва, но сварка затрудняется при наличии влаги, ржавчины, масла, удлинении дуги. Маркируют УОНИ – 13/45, УП-1/45, ОЗС-2, ДСК-5 и др.

[Ц] – целлюлозное покрытие, состоит из пищевой муки. При сварке дает тонкий шлак, мало шлака, мало разбрызгивается. Применяется для сварки сталей малой толщины, на любом токе, во всех пространственных положениях.

Маркируют ВСЦ-1, ОЗЦ-1, ЦМ-9, ЦЛ-18, ЦЛН-1 и др.

[Р] – рутиловое покрытие, состоящее, в основном, из TiO2. Обеспечивает

устойчивое горение дуги, хорошее формирование шва, малое разбрызгивание. Применяется для сварки любым током, любой полярности, во всех простран- ственных положениях. Однако чувствительно к загрязнениям, ржавчине. Маркируют АНО-3, АНО-6, МР-3, МР-4, ОЗС-3 и др.

[Ж] – смешанное покрытие с добавлением в его состав свыше 20% железного порошка.

[П] – прочие виды покрытий.

[9] – обозначение допустимых пространственных положений сварки:

1 – для всех положений;

2 - для всех положений, кроме вертикального сверху вниз;

3 – для нижнего, горизонтального на вертикальной плоскости, вертикального и в лодочку;

4 – только для нижнего и в лодочку.

[10] – обозначение рода тока, полярности постоянного тока и напряжения холостого хода переменного тока (таблица 5).

Таблица 5 - Обозначение рода и полярности тока

| Обозначение [10] | Рекомендуемая полярность | Uхх переменного тока, В |

| 0 | Обратная | - |

| 1 2 3 | любая прямая обратная | 50±2 |

| 4 5 6 | любая прямая обратная | 70±10 |

| 7 8 9 | любая прямая обратная | 90±5 |

[11] – стандарт на условное обозначение электродов, ГОСТ 9466-75.

[12] – стандарт на тип электродов, ГОСТ 9467-75.

Ниже приведено полное паспортное обозначение электрода:

Э46А – УОНИ 13/45 – 3,0 -УД2

------------------------------------------ ГОСТ 9466-75, ГОСТ 9467-75;

Е432 (5) – Б10

Естественно, что не все элементы маркировки электродов на практике имеют одинаковые значение и поэтому в сокращенной характеристике некоторые из них могут быть опущены.

Характеристика и применение некоторых электродов для сварки конструкционных сталей даны в табл. 6.

Электроды для наплавки поверхностных слоев на детали обусловлены ГОСТ 10051-75, их всего 44 типа.

Как состав покрытия, так и химсостав электродного стержня оказывают значительное влияние на качество и механические свойства наплавленного металла. Диаметр электродного стержня определяет технологическую применяемость электрода, диапазоны допустимых значений силы сварочного тока, а значит и температуру нагрева свариваемой детали, размеры и жидкотекучесть сварочной ванны. Краткая характеристика электродов, а также состав и свойства наплавленного металла электродами этой группы приведены в табл. 7.

Таблица 4 - Характеристика электродов для наплавки

| Тип электрода | Марка покрытия | В наплавленном металле | Область применения | ||

| %С | НRС без ТО | НRС после ТО | |||

| Э-10Г2 Э-11Г3 3-12Г4 Э-15Г5 Э-ЗОГ2ХМ | 0ЗН-250У 0ЗН-ЗОООУ 0ЗН-350У 0ЗН-400У НР-70 | 0,08-0,12 0,08-0,13 0,09-0,14 0,12-0,18 0,22-0,38 | 20-28 28-35 35-40 40-44 31-41 | Наплавка деталей, работаю- щих в условиях интенсивных ударных нагрузок (оси, валы, автоцепки, ж.-д. крестовины, рельсы и др.) | |

| Э-16Г2ХМ Э-35Г6 Э-ЗОВ8ХЗ Э-Э5Х1РВЗСФ Э-90Х4М4ВФ | ОЗШ-1 ЦН-4 ЦШ-1 Ш-16 ОЭН-З | 0,12-0,20 0,25-0,45 0,20-0,40 0,25-0,45 0,60 -,20 | 32-39 50-57 - - - | 40-50 54-62 58-63 | Наплавка штампов для горячей штамповки и других деталей, работающих при повышенных температурах. |

| Э-37X902 Э-70Х30МТ Э-24Х!2 Э-20X13 Э-35Х12Г2С2 Э-100Х12М Э-120Х12Г2СФ Э-10М9Н18К8Х2СФ | ОЯШ-З 3H-60M ЦН-5 48Ж-1 HЖ-3 ЭН-Х12М Ш-1 ОЗШ-3 | 0,25-0,50 0,50-0,90 0,18-0,30 0,15-0,25 0,25-0,45' 0,85-1,15 I,00-1,40 0,08-0,12 | 52-58 - 40-48 - - - - - | Износоустойчивая и ударопрочная наплавка для всех деталей типа матриц и- пуансонов для холодной штамповки | |

| Продолжение таблицы | |||||

| Тип | Марка покрытия | В наплавленном металле | Область применения | ||

| 1 | 2 | 3 | 5 | ||

| Э~80В18ХАД Э-90ВЮХ5Ф2 Э-105В6Х6МЭФЗ Э-С8К15В7М5ХЗФС Э-10К18ВИМ10Х3Ф | ЦИ21М ЦИ-2У И-1 О3И--4 О3И-5 | 0,7-0,9 0,8-1,0 0,9-1,2 0,07-0,10 0,08-0,12 | - | 57-62 57-62 60-64 53-58 62-66 | Наплавка металлорежущего инструмента, также инструментов для горячей штамповки в особо тяжелых условиях (осадка, вытяжка, прошивка) и г.р. |

| Э-З00Х28КЧСЧ 3-22ХЮГЮС Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСЫ-6 ЦН-6 | 2,5-3,4 2,0-2,5 0,9-1,3 1,6-1,9 | 48-54 40-50 50-55 52-57 | - | Наплавка деталей, работающих в условиях интенсивного абразивного износа с ударными нагрузками |

| Э-65ХННЗ 3-65Х25ПЗНЗ | ОМГ-Н ЦНИИН-4 | 0,5-0,8 0,5-0,8 | 25-33 23-35 | - | Наплавка изношенных деталей из высоко марганцовистых сталей типа 110Г13 |

| Э-95Х4С Э-3ОХ5В2Г2СМ | 12АН/ПИВТ ТКЗ-Н | 0,8-1,1 0,2-0,4 | 25-23 50-60 | - | Наплавка деталей работающих в условиях нагрузок и абразивного износа |

| Э-80Х4С Э-320Х23С2ГГР Э-32Х25С2ГР ___ | 13КН/ЛИВТ Т/620 Т/590 | 0,7-0,9 2,9-3,5 2,9-3,5 | 56-62 56-62 57-63 | - | Наплавка деталей, работающих в условиях абразивного износа |

Лабораторная работа №5

ИЗУЧЕНИЕ МАРКИРОВКИ И ТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

При дуговой сварке плавлением применяют электроды неплавящиеся (угольные, графитовые, вольфрамовые), плавящиеся (металлические), а также флюсы, защитные газы и газовые смеси. Плавящиеся электроды – это металлические стержни с нанесенным на них покрытием. Для плавящихся электродов наиболее распространенным материалом является холоднотянутая калиброванная проволока диаметром 0.3-12мм, горячекатаная или порошковая проволока, электродные ленты и электродные пластины.

Для приготовления стальных электродов выпускают сварочную проволоку по ГОСТ 2246-70:

1) низкоуглеродистая Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2;

2) легированная Св-08ГС, Св-12ГС, Св-08Г2С, Св-08ГСМТ, Св-10ГН, Св-15СТЮЦА, Св-18ХГС, Св-13Х2ФТ, Св-10ХН2ГМТ и др.;

3) высоколегированная Св-08Х19Н1072Б, Св-04Х19Н10М3Б, Св-13Х25Н18, Св-05Х20Н9ФБС, Св-30Х25Н16Г7, Св-08Н50, Св-12Х13 и др.

Проволоку разрезают на заготовки определенной длины в зависимости от диаметра (см. табл. 5.1).

Таблица 5.1.

Размеры электродов по ГОСТ 2246-70

| Диаметр электрода d, мм | 0.3; 0.5;0.8; 1.0; 1.2; 1.4 | 1.6 | 2.0; 2.5 | 3.0 | 4.0; 5.0; 6.0; 8.0; 10.0; 12.0 |

| Длина электрода l, мм | 150 200 | 200, 250 | 250, 300 | 300, 350 | 350 450 |

Для выполнения разносторонних требований, предъявляемых к электродам, на металлические стержни наносят покрытия, в которые входят различные вещества, смешанные с клеевым составом. При горении дуги эти вещества плавятся, сгорают, вступают в реакцию и выполняют различные функции, позволяющие обеспечить высокое качество сварки.

Стабилизирующие вещества (мел, поташ, клеевая селитра, углекислый барий, силикат калия, титановый концентрат) повышают устойчивость горения дуги, снижают потенциал ионизации паров.

Шлакообразующие (титановый концентрат, марганцовая руда, каолин, мрамор, мел, доломит, кварцевый песок, полевой шпат и др.) защищают расплавленный металл от воздействия кислорода и азота воздуха, уменьшают скорость охлаждения расплава, способствуют выходу из него газовых или неметаллических включений.

Газообразующие (древесная мука, декстрин, целлюлоза, крахмал, пищевая мука, хлопчатобумажная ткань) при сгорании создают газовую защитную атмосферу для расплавленного металла.

Раскисляющие (марганец, титан, молибден, хром, кремний, алюминий, графит), находясь в расплавленном состоянии в сварочной ванне, легче вступают в химическое соединение с кислородом, чем железо. Поэтому они образуют окислы, раскисляя сталь, всплывают на поверхность сварочной ванны, образуют шлак, который после затвердевания легко отделять.

Легирующие элементы в виде ферросплавов, т.е. соединений железа с хромом, титаном, вольфрамом, ванадием, никелем и др. или в виде чистых металлов вводят в покрытие для придания наплавленному металлу специальных свойств – повышенной твердости, износостойкости, жаростойкости, сопротивления коррозии.

Для повышения производительности, т.е. увеличения количества наплавляемого металла в единицу времени, иногда в электродные покрытия вводят железный порошок. Он улучшает технологические свойства электродов: облегчает повторное зажигание дуги, уменьшает скорость охлаждения наплавленного металла, способствует повышению качества сварки в условиях низких температур.

Для закрепления всех вышеперечисленных составляющих на стержне электрода используют связующие компоненты: жидкое стекло, пластмассы, желатин, декстрин и др.

Металлический стержень с нанесенным покрытием является электродом, обладает определенной характеристикой, которая отражена в маркировке в соответствии с ГОСТ 9466-75, ГОСТ 9467-75 и ГОСТ 10051-75. Структура маркировки электродов включает в себя 12 обозначений, и приведена на рис. 5.2.

2020-08-05

2020-08-05 318

318