| Таблица 6.2. Плазмообразующие среды для резки металлов | ||||||

| Плазмообразующая среда | Разрезаемый металл | |||||

| Алюминий и его сплавы | Медь и ее сплавы | Высоколегированные стали | Kонструкционные, низкоуглеродистые и низколегированные стали | Титан | ||

| Воздух | Для механизированной резки металла толщиной до 120 мм | Для механизированной резки металла толщиной до 70 мм | Для машинной резки металла толщиной до 100 мм | Не рекомендуется | ||

| Азот | Для ручной резки металлов | |||||

| Аргон с водородом | Для ручной и механизированной резки | Для резки металлов с высоким качеством поверхности относительно небольшой толщины | ||||

| Азот с водородом | Для ручной и механизированной резки | |||||

| Аргон | Не рекомендуется | Для ручной и механизированной резки | ||||

6.4Режущие плазмотроны

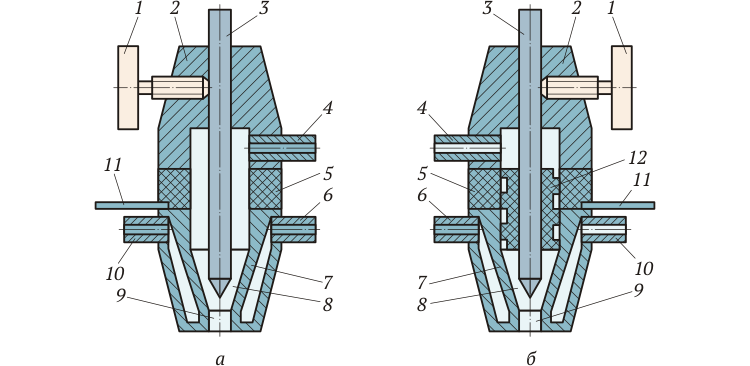

Конструкции режущих плазмотронов содержат два основных блока: электродный и сопловой. Они электрически изолированы друг от друга и содержат узлы для подачи плазмообразующих газов, основного и вспомогательного тока, крепления электрода, а также систему охлаждения электрода и сопла (рис. 6.5). Электродный и сопловой узлы образуют дуговую камеру, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.

Рис. 6.5.Схема режущего плазмотрона:

Рис. 6.5.Схема режущего плазмотрона:

1 — штуцер подачи охлаждающей воды; 2 — штуцер подачи плазмообразующего газа; 3 — штуцер слива воды; 4 — катодный блок; 5 — катод; 6 — изолирующая втулка; 7 — сопло; 8 — разрезаемый металл; 9 — дуговая камера; 10 — плазменная дуга; 11 — балластное сопротивление; 12 — источник электропитания

В зависимости от способа плазменно-дуговой резки в качестве электродов применяют вольфрамовый лантанированный стержень (при использовании аргона, азота, водорода) или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой (при использовании в качестве рабочего газа окислительных сред: воздуха, обогащенного воздуха или кислорода). Цирконий и гафний при воздействии высокой температуры дугового разряда образуют на поверхности тугоплавкую оксидную пленку, в дальнейшем предохраняющую электрод от эрозии в процессе резки. Однако стойкость этих электродов ввиду воздействия очень высоких температур невысока и время их работы не превышает 2… 4 ч.

В зависимости от способа подачи плазмообразующих газов в дуговую камеру различают осевой и вихревой способы стабилизации дуги. В первом случае плазмообразующая среда подается в дуговую камеру потоком, параллельным оси электрода (рис. 6.6, а), в другом — по тангенциальным каналам, что обеспечивает закручивание потока (рис. 6.6, б). В плазмотронах с осевой стабилизацией стержневой катод затачивают под углом 20…30° при вершине, что позволяет создать четкую фиксацию катодного пятна на оси столба дуги соосно с выходным отверстием сопла. В качестве регулируемых катодов используют лантанированные вольфрамовые стержни диаметром 2…6 мм и длиной 100…150 мм. Стойкость стержневого катода зависит главным образом от плотности тока; наименьший расход катодов достигается при выборе их диаметра в соответствии с табл. 6.3.

Рис. 6.6.Схемы режущих плазмотронов с осевой (а) и вихревой (б) стабилизацией дугового разряда:

Рис. 6.6.Схемы режущих плазмотронов с осевой (а) и вихревой (б) стабилизацией дугового разряда:

1 — крепление катода; 2 — катодный узел; 3 — катод; 4 — подача газа; 5 — изолятор; 6 и 10 — система охлаждения; 7 — сопловой узел; 8 — дуговая камера; 9 — формирующее сопло; 11 — крепление плазмотрона; 12 — завихритель

| Таблица 6.3. Ориентировочные диаметры вольфрамовых электродов и формирующих сопл в зависимости от силы тока | ||

| Сила тока, А | Диаметр электрода, мм | Диаметр формирующего сопла, мм |

| 150 | 2 | 1,2…1,6 |

| 300 | 2,5 | 2…3 |

| 400 | 3,2 | 3…4 |

| 500 | 4 | 4…6 |

| 600 | 4,5 | 5…7 |

Несмотря на относительно высокую электропроводимость вольфрам сильно разогревается рабочим током, поэтому вылет электрода должен быть минимальным. Стержневые катоды обеспечивают длительный срок службы при многократной регулировке вылета электрода, поэтому они получили широкое распространение в ручных плазмотронах.

В плазмотронах для механизированной резки используют преимущественно гильзовые медные водоохлаждаемые катоды с циркониевой или гафниевой вставкой. При осевой стабилизации дуги вставка должна быть заострена, при вихревой стабилизации можно применять плоский катод. В последнем случае фиксация катодного пятна в центре вставки обеспечивается стабилизацией оси потока вследствие его закручивания.

Гильзовые катоды работают при высоких плотностях тока и поэтому нуждаются в интенсивном охлаждении. Для этого наружные поверхности гильзы омываются проточной водой, а вставки плотно запрессовываются в гильзу. В последнее время установки для плазменно-дуговой резки стали оснащать блоками автономного охлаждения, в которых охлаждающая вода циркулирует в замкнутом объеме, а ее охлаждение в процессе работы осуществляется в радиаторах. В зимнее время вместо воды систему можно заполнять незамерзающими жидкостями.

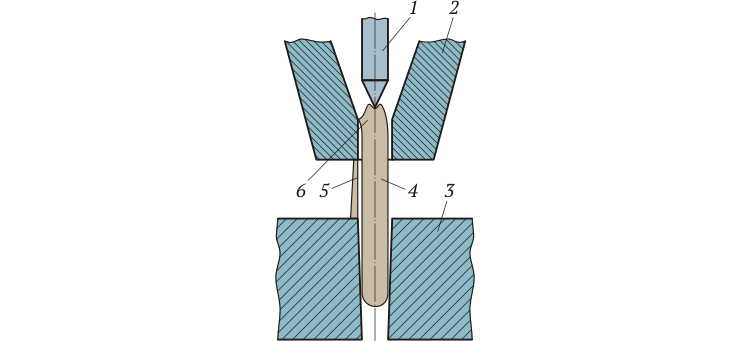

Основным элементом соплового узла является формирующий наконечник. Форма и размеры соплового канала в значительной степени определяют параметры режущей струи. Чем меньше сечение выходного отверстия сопла и чем больше его длина, тем выше при прочих одинаковых условиях плотность энергии, а следовательно, скорость потока плазмы и производительность резки. Однако наименьший диаметр выходного отверстия ограничивается возникновением двойных дуг, так называемых дуговых разрядов, одновременно с основной дугой — между катодом и соплом, соплом и разрезаемым металлом. Двойная дуга возникает, если сумма анодного падения напряжения на дуге катод—сопло и катодного падения напряжения на дуге сопло — разрезаемый металл будет меньше падения напряжения в столбе дуги на участке формирующего сопла наконечника. Это может быть связано с неправильной работой источника питания или недостатком расхода плазмообразующего газа. Наиболее часто двойное дугообразование (рис. 6.7) возникает в момент возбуждения режущей дуги.

Рис. 6.7.Схема двойной дуги:

Рис. 6.7.Схема двойной дуги:

1 — катод; 2 — сопло; 3 — металл; 4 — столб режущей дуги; 5 и 6 — столб двойной дуги на участках наконечник—металл и катод—наконечник

В современных установках режущую дугу возбуждают с помощью высокочастотного вспомогательного разряда (рис. 6.8). Сначала возбуждается вспомогательная дуга небольшой мощности (при токе 15…40 А) между электродом и наконечником; она не приводит к разрушению наконечника или катода. Затем при касании потока плазмы, вытекающего из сопла поверхности разрезаемого металла, плазменная дуга замыкает рабочую цепь источника тока, вследствие чего возникает режущая дуга. Если при возбуждении режущей дуги плазменный столб вспомогательной дуги был сформирован недостаточно четким, то анодное пятно режущей дуги может перейти на наконечник, что приведет к расплавлению стенок сопла и выходу резака из строя. После включения режущей плазменной дуги напряжение между электродом и наконечником снижается и вспомогательная дуга гаснет.

Рис. 6.8.Высокочастотное возбуждение дуги вспомогательным разрядом:

Рис. 6.8.Высокочастотное возбуждение дуги вспомогательным разрядом:

1 — осциллятор; 2 — катод; 3 — балластное сопротивление; 4 — источник тока; 5 — металл; 6 — факел дуги; 7 — наконечник

Двойное дугообразование может произойти в процессе резки в следующих случаях:

§ при пробивке начального отверстия в листе из-за брызг расплавленного металла, летящих на резак;

§ случайном касании наконечником поверхности металла;

§ плохой работе системы стабилизации положения резака над металлом;

§ скачках тока в сети или случайном уменьшении расхода плазмообразующего газа.

Источники тока, используемые в настоящее время, имеют устройства (токовые реле) для отключения аппарата от сети в случае двойного дугообразования и возрастания силы тока в цепи.

Наконечники плазмотронов обычно изготавливают из меди — металла, обладающего высокой теплопроводностью, что необходимо для хорошего охлаждения наконечника. Однако, несмотря на интенсивное охлаждение водой медных формирующих сопл, износ их из-за высокой температуры газов в столбе дуги велик.

Для обеспечения стабильности горения дуги и уменьшения возможности двойного дугообразования диаметр сопла выходного отверстия должен быть больше (или равен) диаметра катода; длина сопла должна быть меньше его диаметра. Диаметр катода определяется током дуги. Износ сопла существенно уменьшается при вихревой стабилизации сопла, однако срок его службы не превышает, как правило, 7…8 ч. Вследствие этого для повышения ресурса плазмотронов в наконечнике закрепляют специальные сменные сопловые вставки.

6.5Технологические особенности резки

Скорость плазменно-дуговой резки возрастает с увеличением мощности дуги. Скорость возрастает в большей мере при увеличении напряжения на дуге и в меньшей степени при росте рабочего тока дуги, повышение которого приводит к увеличению ширины реза. Величина напряжения на дуге характеризует степень проникновения дуги в разрезаемый металл, поэтому с увеличением толщины разрезаемого металла необходимо повышать напряжение на дуге. Наиболее выгодно резать металл «жесткими» дугами (с высоким напряжением режущей дуги), что обеспечивает большие скорости резки и качество поверхности реза. Более легкие металлы с меньшей теплоемкостью металла и меньшей теплопроводностью разрезаются с большими скоростями. При прямолинейной разделительной плазменно-дуговой резке скорость резки может быть выше на 20…30%, чем при вырезке фигурных деталей из листовой стали.

При оптимальных режимах плазменно-дуговой резки качество поверхности реза не уступает качеству поверхности при кислородной резке металлов, за исключением неперпендикулярности. В соответствии с ГОСТ 14792—80 качество плазменно-дуговой резки оценивают следующими основными показателями: размерный допуск, неперпендикулярность реза, шероховатость поверхности, глубина ЗТВ. Для каждого показателя в зависимости от толщины разрезаемого металла устанавливаются три нормируемых показателя качества и точности, определяющих назначение и условия использования резов. Класс 1 предъявляет самые высокие требования к качеству поверхности плазменно-дуговой резки; класс 2 соответствует требованиям, реально достигаемым в производственных условиях; класс 3 предъявляет минимальные требования к предельным значениям показателей.

Для обеспечения высоких качества реза и производительности резки необходимо тщательное проведение подготовительных операций, которые начинаются с транспортирования металла к месту резки. При транспортировании должны быть приняты меры, исключающие деформацию листового металла и повреждение его поверхности. Это особенно относится к тонкому мягкому листовому металлу, например алюминию и некоторым его сплавам, меди и др. Такой металл целесообразно транспортировать на специальных тележках; при транспортировании краном следует применять пневматические присосы, равномерно размещаемые по поверхности металла.

Перед резкой для уменьшения дымообразования и повышения качества реза поверхность листового металла очищают от бумаги и консервирующей смазки; при ремонтных или демонтажных работах поверхность металла перед резкой можно не очищать. В месте начала реза необходимо удалить краску, а также ржавчину в целях обеспечения электрического контакта факела вспомогательной дуги с этим участком.

Обрабатываемый металл должен надежно контактировать с положительным (заземляющим) проводом. Если нельзя гарантировать надежный контакт, целесообразно подводить положительный провод к контактной струбцине, укрепляемой на разрезаемом изделии.

Для ручной или полуавтоматической резки детали размечают прочерчиванием и кернением контура с шагом между точками 10…20 мм. Меловая разметка не обеспечивает точного воспроизведения контура и с поверхности некоторых металлов легко стирается (сдувается). При разметке деталей учитывают припуски на резку в зависимости от назначения вырезаемых деталей.

В большинстве случаев при машинной разделительной резке подготовительную операцию разметки заменяют копированием или программным контурным управлением.

При возбуждении режущей дуги важно установить плазмотрон над начальной кромкой разрезаемого металла или подвести его к кромке с горящим факелом вспомогательной дуги таким образом, чтобы, с одной стороны, обеспечить возбуждение режущего разряда без образования двойной дуги, а с другой стороны, исключить возможность неполного прорезания начальной кромки.

Для этого плазмотрон устанавливают над начальной кромкой таким образом, чтобы ось формирующего сопла была от нее на расстоянии 3…5 мм. При значительном увеличении этого расстояния факел вспомогательной дуги может не обеспечить электрического контакта с разрезаемым металлом. Если при этом и произойдет контакт, то столб режущей дуги может отклониться в сторону кромки настолько, что возникнет двойная дуга. При задержке резака на какое-то время у кромки дуга успеет ее проплавить; при этом образуется полуцилиндрическая канавка большой ширины, поэтому после возбуждения режущей дуги не следует задерживать резак у начальной кромки более чем на 2…5 с (в зависимости от толщины металла). При врезании движущимся плазмотроном необходимо следить за тем, чтобы режущий плазмотрон начал двигаться только тогда, когда режущая дуга проплавит металл по всей толщине. Несоблюдение этого требования может привести к начальному непрорезу и затруднениям с отделением вырезанной детали от обрези, а также вызвать образование двойной дуги.

При вырезке внутреннего контура фланца необходимо пробить начальное отверстие. При резке листового металла средней или малой толщин начальное отверстие можно получить прожиганием плазмотроном; для этого зажигают вспомогательную дугу. Плазмотрон должен быть поднят над точкой пробивки отверстия на расстояние, исключающее возбуждение режущей дуги (зазор между торцом плазмотрона и разрезаемым металлом составляет около 50 мм). Затем плазмотрон постепенно опускают до возникновения режущей дуги, вновь приподнимают на 4…6 мм и перемещают в направлении контура реза (или по контуру) или включают рабочий ход режущей машины. При этом поток выплавляемого металла выбрасывается в сторону, противоположную направлению резки. После пробивки металла плазмотрон опускают до 3…10 мм над поверхностью изделия. Таким образом удается пробивать отверстия в металле толщиной до 40…50 мм, при этом не исключена возможность повреждения наконечника выбрасываемым металлом. Отверстия в листовом металле можно пробивать по описанному методу, но с применением ручного резака с одним из старых сопл, не используемых для резки по контуру.

При большой толщине листового металла, в случаях когда невозможно пробивать отверстия с помощью плазмотрона, начальное отверстие засверливают. Чтобы начальное отверстие не увеличивало ширины реза, диаметр его должен быть меньше ширины намечаемого реза. При возбуждении дуги плазмотрон немного смещают от оси отверстия.

В процессе резки необходимо поддерживать постоянное расстояние между торцом наконечника плазмотрона и поверхностью разрезаемого металла. Это расстояние должно быть минимальным, так как с его увеличением возрастает неперпендикулярность кромок реза в его верхней части. Однако при очень малом расстоянии сопло может выйти из строя от случайных замыканий с крупными брызгами металла, приварившимся шлаком. Обычно указанное расстояние должно составлять 3…10 мм. При машинной резке рекомендуется использовать системы вертикального слежения (плавания) режущего плазмотрона.

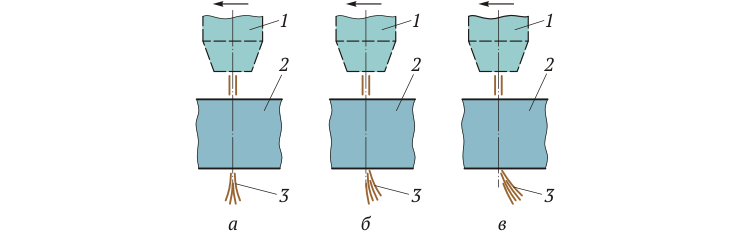

В процессе резки о правильности назначенного режима можно судить по потоку искр, выбрасываемых из полости реза (рис. 6.9). Если выбрасываемый поток искр перпендикулярен поверхности листового металла, то образующиеся поверхности кромок близки к параллельным (рис. 6.9, а); если этот поток отклоняется в сторону, противоположную движению резака, то неперпендикулярность образующегося реза не превышает требований для класса 3 (рис. 6.9, б). Значительное отклонение потока искр от перпендикуляра к поверхности реза и стекание выплавленного металла в виде крупных капель указывают на то, что скорость резки близка к предельно возможной и может возникнуть неполное прорезание (рис. 6.9, в). В этом случае брызги металла выбрасываются вверх или в сторону реза.

Рис. 6.9.Контроль качества резки по факелу дуги:

Рис. 6.9.Контроль качества резки по факелу дуги:

а — небольшая скорость; б — оптимальная скорость; в — высокая скорость; 1 — плазмотрон; 2 — металл; 3 — факел дуги (стрелками показано направление резки)

При вырезке контура, в котором прямолинейные участки сопрягаются под углом, в месте сопряжения скорость резки должна быть уменьшена до такой величины, при которой образуется рез с параллельными кромками. Это же относится к резке деталей с криволинейными контурами средней и большой кривизны. При несоблюдении данного требования размеры вырезанной детали (по нижней и верхней плоскостям) будут значительно отличаться от размеров, заданных вследствие большого отставания. Обычно при криволинейной резке скорость уменьшают на 25…30%. При прямолинейной резке скорость также уменьшают при завершении реза, так как в противном случае возможно неполное прорезание по толщине металла.

При назначении режимов необходимо учитывать особенности резки различных металлов: алюминия и его сплавов, легированных и низкоуглеродистых сталей, меди и ее сплавов, титана, никеля и двухслойных сталей.

Алюминий и его сплавы склонны к образованию тугоплавких оксидов. Необходимо обеспечить удаление окисленного металла из полости реза, его защиту от окисления, а также выбрать условия, способствующие образованию оплавленной пленки минимальной толщины. Алюминий в расплавленном состоянии активно поглощает водород, поэтому очень важно, чтобы литой участок на кромке реза алюминия был минимальных размеров.

Алюминиевые сплавы толщиной 5…20 мм можно резать в азоте или воздухе. Качество резки ухудшается при обработке алюминиевых сплавов толщиной 60 мм и более. Алюминий толщиной 30…160 мм целесообразнее резать в азотно-водородных смесях. Для получения поверхностей резов с минимальной шероховатостью алюминий режут в аргоноводородных смесях. Качество поверхности реза зависит от содержания водорода в смеси. При малом содержании водорода поверхность получается шероховатой и у нижней кромки скапливается стекающий металл. Высокое качество поверхности обеспечивается при использовании аргоновой смеси, содержащей 35…50% водорода. Качество поверхностей по всей толщине реза практически равноценно. Натеки на нижних кромках резко уменьшаются. При содержании в смеси более 60% водорода на поверхностях реза появляются глубокие штрихи. У верхней кромки реза наблюдается оксидная пленка, затекающая с поверхности листового металла; у нижней кромки вновь появляются натеки металла.

В оплавленном слое алюминиево-магниевых сплавов наблюдается равномерное по толщине реза выгорание магния. Внешний признак выгорания — интенсивное выделение белого дыма. При резке этих сплавов необходимо точное соблюдение режимов резки. Резы высокого качества могут быть получены при максимально возможной скорости резки и содержании в аргоновой смеси 50% водорода. Для резки алюминиево-марганцевых сплавов и сплавов типа дуралюмина используют смеси с меньшим содержанием водорода, а также азот и его смеси и воздух.

Плазменно-дуговую резку рационально использовать для легированных сталей толщиной менее 100 мм. Рабочим газом для плазменно-дуговой резки коррозионно-стойкой стали толщиной до 50…60 мм являются кислородсодержащие газы — сжатый воздух или смесь азота с кислородом. Наименьшая шероховатость поверхности реза коррозионно-стойкой стали толщиной 16…40 мм достигается при резке в азотоводородных смесях. При резке стали небольшой толщины затрачивается большое количество азота, что предупреждает образование наплывов на нижней кромке; сталь толщиной более 50…60 мм режут в азотных смесях, содержащих кислород или водород.

Рабочим газом при скоростной безгратовой плазменно-дуговой резке коррозионно-стойких сталей является смесь кислорода, содержащего 20…25% азота. Резы хромоникелевых сталей, выполненные одним из указанных способов, можно сваривать после зачистки металлической щеткой без дополнительной механической обработки. Если кромки реза будут работать в особо агрессивных средах или при повышенных температурах, интенсифицирующих коррозию, а также если в этих условиях предполагается использование сварных соединений, выполненных по кромкам, подготовленным плазменно-дуговой резкой, предпочтительнее применение аргоноводородных смесей.

В качестве рабочих газов при плазменно-дуговой резке низкоуглеродистых сталей толщиной до 50 мм применяют сжатый воздух, кислород или кислородсодержащие смеси. Стали можно также резать в азоте или в азотно-водородных смесях. При использовании водородсодержащих плазмообразующих смесей плазменно-дуговая резка низкоуглеродистых сталей практически не отличается от резки коррозионно-стойких сталей, однако при этом скорости резки уменьшаются примерно на 20%. При резке сталей толщиной менее 20 мм в азоте и азотно-водородных смесях качество поверхностей резов низкое.

При резке медных листов и полос мощность дуги должна быть выше, чем при резке сталей. В качестве плазмообразующего газа в этом случае применяют сжатый воздух и азотные смеси с высоким содержанием водорода. Качество поверхностей реза при резке в этих средах одинаковое. Замечено, что при воздушно-плазменной резке меди на поверхности реза образуется легкоудаляемый хрупкий стекловидный грат. Для резки меди небольших и средних толщин предпочтительнее воздушно-плазменная резка при силе тока 350…400 А. Кромки реза медных листов зачищают на глубину 0,8…1,5 мм.

При резке латуни используют те же рабочие газы, что и при резке меди; скорость резки может быть увеличена по сравнению со скоростью резки меди на 25…30%. При резке на оптимальных режимах кромки реза имеют ровные и гладкие поверхности, не требующие в большинстве случаев механической обработки. В особо ответственных случаях, а также после воздушно-плазменной резки кромки зачищают на глубину до 0,5…1,0 мм.

После плазменно-дуговой резки титана, рекомендуемой только в качестве заготовительной, необходима механическая обработка. Наибольшая производительность достигается при применении азотно-воздушной смеси и чистого азота. Кромки реза получаются ровными, чистыми, без грата и натеков. В металле, прилегающем к кромкам, на глубине 0,1…0,2 мм наблюдается повышенное содержание газов по сравнению с содержанием в основном металле: в 1,5 раза кислорода; в 7—10 раз азота; в 4— 8 раз водорода. Оплавленный слой необходимо снимать на глубину 0,3…0,8 мм.

6.6Оборудование для плазменно-дуговой резки

В состав оборудования для плазменно-дуговой резки входят режущий плазмотрон, пульт газовый с газорегулирующей и измерительной аппаратурой, блок электрооборудования, источник питания, устройство передвижения плазмотрона. Для плазменно-дуговой резки применяются те же типы машин, что и для кислородной резки.

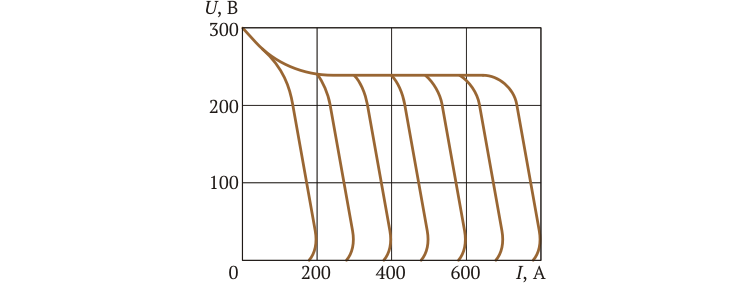

Для достижения высокой стабильности горения дуги и устойчивости процесса резки источник питания должен иметь крутопадающую вольт-амперную характеристику и повышенное напряжение холостого хода (рис. 6.10).

Рис. 6.10.Вольт-амперные характеристики источника тока для плазменно-дуговой резки

Рис. 6.10.Вольт-амперные характеристики источника тока для плазменно-дуговой резки

В соответствии с ГОСТ 12221—79 в зависимости от назначения (ручная или механизированная резка) и требований к качеству поверхности отечественная промышленность выпускает универсальную аппаратуру для плазменно-дуговой резки.

В соответствии с правилами техники безопасности ручная аппаратура для плазменно-дуговой резки выпускается на напряжение без нагрузки до 180 В, в оборудовании для механизированной резки используется более высокое напряжение. Напряжение без нагрузки источника определяет диапазон толщин разрезаемого металла; источники с напряжением 180 В позволяют разрезать алюминиевые сплавы толщиной до 80 мм, а медь и сталь — до 60 мм.

Для механизированной воздушно-плазменной резки выпускаются установки «Киев-5», «Киев-6», АПР-404. Источники тока установок «Киев-5» и «Киев-6» выполнены на базе крутопадающей вольт-амперной характеристики, которая обеспечивается системой управления. В промышленности работает также большое количество установок предыдущего поколения: АПР 402 и АПР-403 с дросселями насыщения, которые обеспечивают крутопадающую характеристику.

Для поджигания дежурной дуги в блоке питания имеется источник питания цепи катод—анод высокочастотным разрядом. В комплект поставки установок «Киев-5», «Киев-6» входит резак ВПР-15, в комплект установки АПР-404 входит резак ПВР-402. Установки имеют пульт управления, обеспечивающий контроль и регулировку энергетических и газовых параметров.

Для ручной воздушно-плазменной резки применяется мобильный агрегат воздушно - плазменной резки (МАВР), который позволяет проводить резку низкоуглеродистых, коррозионно-стойких сталей, алюминия и других металлов в широком диапазоне толщин. Источник питания МАВР-150 выполнен на основе схемы высокочастотного транзисторного инвертора.

Далее пиведены технические характеристики источника питания МАВР-150:

· Входное напряжение, В380

· Диапазон выходных токов, А:

· I ступень50

· II ступень100

· III ступень150

· Потребляемая мощность, кВ·А, не более25

· Толщина реза, мм50

· Коэффициент мощности0,91

· Периодичность включения при 10-минутном цикле и токе 150 А, %60

· Масса, кг45

Ручную плазменно-дуговую резку применяют в основном при резке металла небольшой толщины. В комплект поставки установок входят плазморез, кабель-шланговый пакет, коллектор и зажигалка. Кнопки включения тока дуги, вентили и рычаги подачи плазмообразующего газа монтируют на рукоятке режущего плазмотрона. Режущая дуга возбуждается кратковременным замыканием электропроводящим стержнем промежутка катод—сопло. Аппаратура этого типа работает от источников питания ВКС-500, ВДГ-501, выпускаемых для дуговой сварки, или вращающихся сварочных преобразователей ПСО-500 и др.

Контрольные вопросы

1. В чем сущность плазменной резки?

2. В каких средах осуществляется плазменная резка?

3. Назовите основные элементы конструкции плазмотронов для резки.

4. В чем состоит особенность плазменной резки?

5. Какие материалы подвергаются плазменной резке?

Приложение

Составы, обозначения и области применения газовых смесей при дуговой сварке

Рассмотрим составы газовых смесей, чаще всего применяемых при дуговой сварке в защитном газе.

Защитные газовые смеси для сварки плавящимся электродом:

§ газовая смесь К-2(Pureshield P31). Наиболее универсальная из всех смесей для углеродисто-конструкционных сталей. Состоит из 82% аргона и 18% углекислого газа. Подходит практически для всех типов материалов;

§ газовая смесь К-3.1(Argoshield 5). Состоит из 92% аргона, 6% углекислого газа и 2% кислорода. Разработана для сварки листовых и узкопрофильных (сортовых) сталей. Дает устойчивую дугу с низким уровнем разбрызгивания и плоским гладким профилем сварного шва. Смесь обеспечивает глубокое проплавление и идеально подходит для сварки листового металла;

§ газовая смесь К-3.2(Argoshield ТС). Состоит из 86% аргона, 12% углекислого газа и 2% кислорода. Дает устойчивую дугу с широкой зоной нагрева и хорошим проваром профиля, подходит для глубокого проплавления, сварки коротких швов и для наплавки. Может использоваться для сварки во всех пространственных положениях. Идеально подходит для полуавтоматической (ручной), автоматической и роботизированной сварки;

§ газовая смесь К-3.3(Argoshield 20). Состоит из 78% аргона, 20% углекислого газа и 2% кислорода. Специально разработана для глубокого проплавления широкого ассортимента профилей. Хорошо подходит для наплавки и сварки толстых прокатных (сортовых) сталей;

§ газовая смесь НП-1(Helishield H1). Состоит из 85% гелия, 13,5% аргона и 1,5% углекислого газа. Дает великолепные чистые швы с гладким профилем и незначительное (либо не дает совсем) окисление поверхности. Идеально подходит для тонких материалов, когда высокая скорость прохода дает низкий уровень деформации (искривления) металла;

§ газовая смесь НП-2(Helishield H7). Состоит из 55% гелия, 43% аргона и 2% углекислого газа. Обеспечивает низкий уровень сварочного армирования и высокую скорость сварки. Хорошо подходит для автоматической сварки и применения роботов-автоматов с использованием широкого спектра толщин свариваемых материалов;

§ газовая смесь НП-3(Helishield H101). Состоит из 38% гелия, 60% аргона и 2% углекислого газа. Придает стабильность дуге, что обеспечивает низкий уровень разбрызгивания и снижает вероятность появления дефектов шва. Смесь рекомендуется для сварки материалов толщиной более 9 мм.

Защитные газовые смеси для сварки неплавящимся (вольфрамовым) электродом:

§ газовая смесь НН-1(Helishield H3). Инертная газовая смесь, состоящая из 30% гелия и 70% аргона. Смесь дает более эффективный нагрев, чем аргон. Увеличиваются проплавление и скорость сварки. Получается более ровная поверхность шва и, следовательно, меньшее использование сварочной проволоки;

§ газовая смесь НН-2(Helishield H5). Инертная газовая смесь, состоящая из 50% гелия и 50% аргона. Наиболее универсальная газовая смесь, подходит для сварки материалов практически любой толщины;

§ газовая смесь НН-3 (Helishield H2). Инертная газовая смесь, состоящая из 70% гелия и 30% аргона, наиболее применима для сварки тонких материалов. Высокое содержание гелия предоставляет более продуктивную сварочную дугу. Использование этой смеси для сварки тонких материалов может существенно сократить пористость, увеличить скорость сварки и уменьшить (возможно, полностью устранить) необходимость подогрева.

В табл. П.1 приведены газовые сварочные смеси и рекомендуемая область их применения, а в табл. П.2 — рекомендуемые защитные газовые смеси для сварки плавящимся электродом в зависимости от типа и толщины металла.

| Таблица П.1. Газовые сварочные смеси и рекомендуемые области их применения | ||

| Состав газовой сварочной смеси | Свариваемые материалы | Область применения |

| (80…95)% Ar + (20…5)% СО2 | Углеродистые и легированные конструкционные стали | Kапельный или струйный перенос электродного металла. Стабильность дуги. Сварка металлов широкого спектра толщин |

| 92% Ar + 6% СО2 + 2% О2 | Углеродистые и легированные конструкционные стали | Kапельный или струйный перенос электродного металла. Идеально подходит для сварки металлов малых толщин |

| 85% Не + 13,5% Ar + 1,5% СО2 | Легированные и углеродистые конструкционные стали | Сварка пульсирующей дугой. Дает чистые швы с гладким профилем с незначительным окислением поверхности. Применяется для тонких материалов, где высокая скорость сварки дает низкий уровень деформации металла |

| 55% Не + 43% Ar + 2% СО2 | Легированные и углеродистые конструкционные стали | Низкий уровень альфиро-вания металла шва и околошовной зоны. Подходит для широкого спектра толщин |

| 38% Не + 60% Ar + 2% СО2 | Легированные и углеродистые конструкционные стали | Kапельный или струйный перенос электродного металла. Придает стабильность дуге, что обеспечивает низкий уровень разбрызгивания и снижает вероятность появления дефектов в металле шва |

| 70% Ar + 30% Не | Цветные металлы и их сплавы. Средне- и высоколегированные стали | Инертная газовая смесь. Обеспечивает более эффективный нагрев, чем при защите чистым аргоном. Увеличивает скорость сварки. Обеспечивает глубокий провар, низкую пористость и ровную поверхность сварного шва |

| 50% Ar + 50% Не | Цветные металлы и их сплавы. Средне- и высоколегированные стали | Инертная, наиболее универсальная газовая смесь для сварки материалов любой толщины |

| 30% Ar + 70% Не | Цветные металлы и их сплавы. Средне- и высоколегированные стали | Инертная смесь для сварки толстых материалов. Позволяет существенно увеличить скорость сварки, уменьшить пористость и снизить температуру сопутствующего подогрева. Обеспечивает получение швов с более глубоким проплавлением по сравнению с чистым аргоном |

2020-08-05

2020-08-05 802

802