ГЛАВА6Дуговые методы резки

· 6.1. Кислородно-дуговая и воздушно-дуговая резка

· 6.2. Плазменно-дуговая резка

· 6.3. Плазмообразующие среды

· 6.4. Режущие плазмотроны

· 6.5. Технологические особенности резки

· 6.6. Оборудование для плазменно-дуговой резки

6.1Кислородно-дуговая и воздушно-дуговая резка

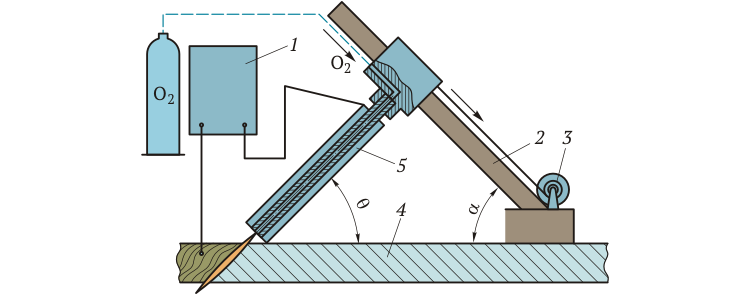

Сущность кислородно-дуговой резки заключается в том, что между электродом и разрезаемой заготовкой возбуждается электрическая дуга, которая и осуществляет расплавление металла. Удаление металла из зоны реза осуществляется струей кислорода или воздуха. При кислородно-дуговой резке кислород поступает в зону реза по внутреннему каналу металлического электрода (рис. 6.1), покрытого обмазкой специального состава.

Рис. 6.1.Схема кислородно-дуговой резки:

Рис. 6.1.Схема кислородно-дуговой резки:

1 — источник электропитания; 2 — направляющая; 3 — электропривод; 4 — разрезаемый металл; 5 — электрод

Рукоятка горелки обеспечивает закрепление электрода и подачу кислорода. Процесс начинается с возбуждения дуги между электродом и металлом, затем в зону реза подается кислород, осуществляющий окисление металла в зоне реза и принудительное удаление продуктов реакции из полости реза. Режущая струя кислорода подается вслед за электродом. Режимы кислородно-дуговой механизированной резки стали представлены в табл. 6.1.

| Таблица 6.1. Режимы кислородно-дуговой механизированной резки сталей | ||||

| Толщина металла, мм | Диаметр электрода, мм | Сила тока дуги, А | Расход кислорода, м3, на 1 м длины линии реза | Скорость резки, м/ч |

| 10 | 4 | 100 | 0,1 | 30 |

| 15 | 4 | 170 | 0,13 | 28 |

| 20 | 4 | 180 | 0,16 | 26 |

| 30 | 5 | 220 | 0,29 | 22 |

| 40 | 5 | 240 | 0,37 | 17 |

| 50 | 5 | 260 | 0,4 | 12 |

Кислородно-дуговой резкой можно резать углеродистые, легированные, коррозионно-стойкие стали, чугун, цветные металлы. Резку ведут трубчатыми стальными и тугоплавкими неметаллическими (графитовыми, угольными) электродами, а также обычными стальными покрытыми электродами на постоянном и переменном токе.

При подводной кислородно-дуговой резке применяют плавящиеся и неплавящиеся электроды. Плавящиеся электроды изготавливают из стальных трубок наружным диаметром 8 мм, с толщиной стенки 2,0…2,5 мм, длиной 400 мм. На поверхность трубки наносят водоупорное покрытие, которое позволяет опирать электрод на поверхность металла, что обеспечивает постоянное расстояние между электродом и металлом и стабильность горения дуги. Расход электродов при резке высокий (примерно 1 шт./мин), поэтому при резке металла под водой применяют карборундовое покрытие, увеличивающее время работы одним электродом до 40 мин. При резке на воздухе применяют полые угольные или графитовые электроды, обеспечивающие значительную экономию металла по сравнению с применением металлических электродов.

Воздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электрододержателе. В неподвижной губке электрододержателя просверлены отверстия для подачи воздуха параллельно оси электрода.

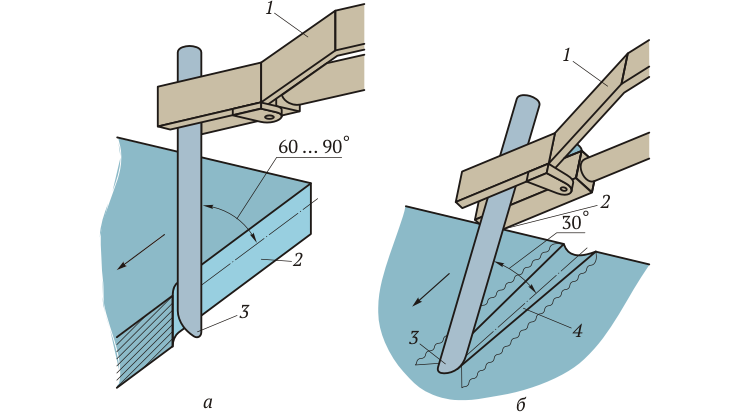

Различают два вида воздушно-дуговой резки: разделительную и поверхностную. При разделительной резке электрод углублен в полость реза (рис. 6.2, а) под углом к поверхности разрезаемого металла 60…90°. При поверхностной воздушно-дуговой резке дуга горит между концом электрода и поверхностью обрабатываемого металла, а электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки (рис. 6.2, б). Резку выполняют на постоянном токе обратной полярности; при этом напряжение на дуге составляет 45…50 В, сила тока — 250…500 А (для отдельных резаков — до 1600 А), диаметр электрода — 6…12 мм, давление воздуха — 0,4…0,6 МПа, расход воздуха — 20…40 м3/ч, масса выплавляемого металла — до 20 кг/ч.

Рис. 6.2.Схема воздушно-дуговой резки:

Рис. 6.2.Схема воздушно-дуговой резки:

а — разделительная резка; б — поверхностная резка; 1 — электрододержатель; 2 — струя воздуха; 3 — электрод; 4 — разрезаемый металл

Кислородно-дуговые и воздушно-дуговые способы разделительной резки не обеспечивают высокого качества поверхности реза, поэтому их применяют лишь в тех случаях, когда не требуется высокое качество поверхности реза или имеются затруднения с горючим газом.

Неравномерность движения электрода может приводить при ограниченном токе к касаниям электрода к металлу, что вызывает местное науглероживание металла. Содержание углерода повышается на поверхности реза также при малом давлении воздуха (до 392 кПа). При оптимальных параметрах воздушно-дуговой поверхностной резки зона с повышенным содержанием углерода на поверхности реза не превышает 0,06…0,08 мм. Для повышения пластичности металла поверхности реза после воздушно-дуговой поверхностной резки рекомендуется обработка канавки шлифовальным кругом на глубину до 0,5 мм.

Наибольшее распространение получила поверхностная воздушно-дуговая резка при выборке дефектов сварных швов, удалении дефектов на стальных, чугунных и цветных отливках. Поверхностная воздушно-дуговая резка высоколегированной стали и чугуна конкурирует с поверхностной кислородно-флюсовой резкой высоколегированных сталей и чугуна, так как при ее применении не требуются флюс, горючий газ и кислород.

В качестве источников тока для воздушно-дуговой резки используют сварочные преобразователи, выпрямители повышенной мощности, источники переменного тока с жесткой вольт-амперной характеристикой. Это обеспечивает устойчивое ведение процесса зачистки в электроимпульсном режиме при токе силой до 2000 А.

Для подачи воздуха применяют компрессоры производительностью до 20…30 м3/ч. На линии подачи воздуха рекомендуется устанавливать влаго- и маслоотделители. Качество и производительность ручной воздушно-дуговой резки во многом зависят от квалификации резчика, так как из-за неравномерности подачи электрода во время резки может изменяться глубина канавки.

6.2Плазменно-дуговая резка

Низкотемпературная плазма представляет собой нагретый до 10000…50000°С электропроводящий газ, состоящий из положительно и отрицательно заряженных газовых частиц, содержащихся в равных количествах. Низкотемпературную плазму для резки получают обычно в электрической дуге, создаваемой в специальном инструменте — плазмотроне, пропуская через него технические газы.

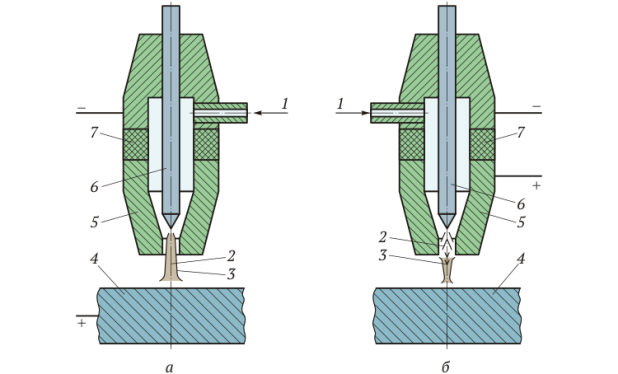

Разработаны две схемы плазменно-дугового разряда: плазменная дуга (рис. 6.3, а), возбуждаемая между катодом плазмотрона и обрабатываемым металлом (дуга прямого действия), и плазменная струя (рис. 6.3, б), возбуждаемая между независимыми от обрабатываемого материала электродами (независимая дуга). В обеих схемах дуговой разряд возбуждается в узких каналах плазмотронов, которые позволяют при относительно небольших расходах плазмообразующей среды получать значительные скорости потоков плазмы.

Сущность процесса плазменно-дуговой резки заключается в расплавлении высокотемпературным потоком газов металла в ограниченном объеме с последующим удалением расплава из полости реза струей.

Рис. 6.3.Схемы плазмообразования:

Рис. 6.3.Схемы плазмообразования:

а — плазменная дуга; б — плазменная струя; 1 — газ; 2 — дуга; 3 — струя плазмы; 4 — обрабатываемый металл; 5 — наконечник; 6 — катод; 7 — изолятор

Толщина разрезаемого металла зависит от мощности дуги, и в первую очередь от напряжения на дуге. На глубину прорезания влияют характеристики источника тока, размеры каналов режущих сопл, состав и расход газов. Сила тока задается такой, чтобы обеспечить выделение в столбе дуги электрической мощности, при которой интенсивность расплавления металла соответствует заданной скорости резки.

Сравнение энергетических параметров резки плазменной струей и плазменной дугой показало, что эффективная мощность нагрева возрастает с увеличением силы тока, расхода плазмообразующих газов (до определенного предела), причем у плазменной дуги она значительно выше. Удельный тепловой поток в центре пятна нагрева при резке плазменной дугой составляет 108…109 Вт/см2, что на порядок выше, чем при резке плазменной струей. Тепловой КПД плазменной дуги при оптимальных режимах резки составляет 70…80%, что на 10…30% выше КПД нагрева металла плазменной струей, поэтому схема резки плазменной струей применяется лишь при резке неметаллических материалов и в ряде случаев при резке тонкого металла. Наибольшее распространение получила плазменно-дуговая резка.

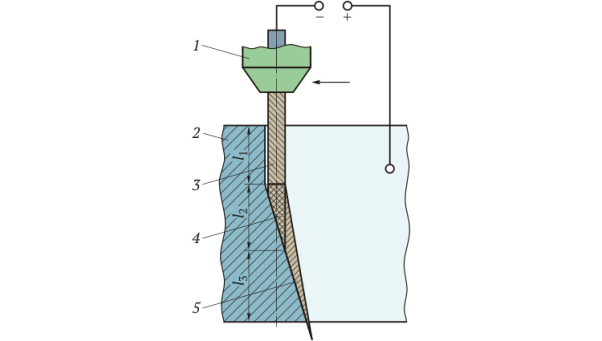

При плазменно-дуговом способе рез образуется тремя различными участками плазменной дуги: столбом, анодным пятном и факелом (рис. 6.4), которые имеют различную эффективность нагрева металла, причем наименьшая — у факела. Наличие в столбе дуги трех различных участков с разной эффективной тепловой мощностью влияет на конусность резов при плазменно-дуговой резке значительно больше, чем при кислородной резке.

Рис. 6.4.Схема строения плазменно-дугового разряда прямого действия:

Рис. 6.4.Схема строения плазменно-дугового разряда прямого действия:

1 — плазмотрон; 2 — разрезаемый металл; 3 — анодное пятно; 4 — столб дугового разряда; 5 — факел дуги; l 1 — зона теплопередачи столба; l 2 — зона скольжения пятен; l 3 — зона теплопередачи факела

6.3Плазмообразующие среды

В качестве плазмообразующих сред при плазменно-дуговой резке используют различные технические газы, которые по своему воздействию на катод подразделяются на неактивные (аргон, азот, водород) и активные (воздух, кислород). Плазмообразующие среды должны обеспечивать надежное зажигание дуги и хорошую стабилизацию дуги, эффективное преобразование электрической энергии в тепловую и наиболее равномерную передачу энергии по толщине разрезаемого металла, отсутствие неблагоприятного воздействия на электрод и поверхность разрезаемого металла.

Начало развития плазменно-дуговой резки связано с применением в качестве плазмообразующей среды аргона. Он обеспечивает хорошую защиту вольфрамового электрода, легко ионизируется под действием дугового разряда и не оказывает вредного воздействия на металл поверхности реза. Однако аргон и другие инертные газы являются дорогостоящими. Кроме того, они не могут диссоциировать в столбе дугового разряда, поэтому не выделяют дополнительное количество теплоты в полость реза.

Активными теплоносителями являются двух- и трехатомные газы, поэтому их применяют в качестве добавки к аргону. Добавка водорода к аргону в количестве 15…20% обеспечивает увеличение прорезающей способности дуги и производительности резки. Дальнейшее повышение содержания водорода в смеси приводит к резкому повышению напряжения на дуге. Аргоноводородные смеси применяют при резке таких легких металлов, как алюминий, магний и их сплавы. В практике плазменно-дуговой резки цветных металлов широко используют менее дорогостоящие азотоводородные смеси. Качество резов, выполненных этими смесями, немного ниже, чем при использовании аргоноводородных смесей.

Процесс воздушно-дуговой резки с использованием в качестве плазмообразующей среды сжатого воздуха широко применяется при резке конструкционных и высоколегированных сталей. Для повышения производительности резки применяют также плазмообразующие среды с более высоким содержанием кислорода, чем в воздухе, или чисто кислородную смесь. Однако в этом случае приходится осуществлять защиту электрода каким-либо неактивным газом (аргоном, азотом). В табл. 6.2 приведены указания по применению ряда плазмообразующих сред для резки различных металлов. Общей закономерностью является использование активных газовых смесей преимущественно для резки черных металлов, а неактивных газов и их смесей — для резки цветных металлов и их сплавов.

2020-08-05

2020-08-05 680

680