ГЛАВА 4. Техника и технология ручной дуговой наплавки

· 4.1. Общие сведения о наплавке

· 4.2. Ручные виды наплавки

· 4.3. Техника и технология ручной дуговой наплавки плавящимся покрытым электродом деталей и конструкций в различных положениях шва

· 4.4. Технология наплавки твердыми сплавами

· 4.5. Оборудование для дуговой и плазменной наплавки

4.1Общие сведения о наплавке

Одной из важных отраслей современной сварочной техники является наплавка.

Наплавка —нанесение расплавленного металла на поверхность изделия, нагретую до температуры оплавления.

Наплавкой можно увеличить размеры изделия, а также приготовить непосредственно на рабочей поверхности сплав, обладающий заданными свойствами, она используется для устранения дефектов деталей (трещины, раковины). Применяя наплавку, изготовляют биметаллические изделия, у которых высокая прочность и большая долговечность сочетаются с невысокой стоимостью, при этом снижение себестоимости их производства достигается благодаря тому, что эти изделия изготовляют из недорогой стали, а затем на рабочую поверхность наплавляют металл, обладающий требуемыми свойствами.

Многократное восстановление изношенных деталей наплавкой во много раз уменьшает расход металла на запасные части. Увеличение стойкости детали особенно важно, если от нее зависит работа высокопроизводительной машины: прокатного стана, экскаватора, двигателя, так как замена изношенной детали связана с длительным простоем машины, необходимой для выпуска предприятием продукции. Экономически выгодно также увеличивать стойкость деталей сложной формы с точными размерами, стоимость которых определяют основные затраты на механическую и термическую обработку.

Широкое распространение в машино- и приборостроении получит в недалеком будущем наплавка износостойкого слоя на заготовки инструмента и штампов.

Наплавлять металл можно различными способами, наиболее важный из них — дуговая наплавка плавящимся электродом. Основой этого метода является электрическая дуга.

Учитывая, что у деталей в большинстве случаев изнашивается поверхностный (рабочий) слой, составляющий от 1 до 5% массы детали, его можно восстановить (нанести) различными методами наплавки, а используя при этом современные наплавочные материалы, можно значительно увеличить ресурс детали. Отметим, что затраты на восстановление детали, как правило, составляют от 40 до 55% стоимости новой детали.

Наплавка очень эффективна при нанесении износостойких покрытий на новые детали при их изготовлении. В этом случае целесообразно применять материал, который дороже, чем материал самой детали, и который обеспечивает повышение ресурса детали в 4…8 раз. Особенно эффективность наплавки проявляется при восстановлении ходовой части гусеничных машин режущих элементов землеройной техники (зубьев и ковшей экскаваторов, ножей бульдозеров).

Дуговая наплавка сопровождается быстрым местным нагревом массивного металлического изделия. С течением времени происходит перераспределение теплоты от нагретых мест к местам с более низкой температурой.

В процессе наплавки теплота, выделяющаяся в дуге, за вычетом теплоты, унесенной шлаковой коркой, в конечном счете передается наплавляемому изделию. Одновременно происходит теплоотдача от изделия окружающему воздуху. Если приток теплоты превышает ее потери, температура наплавляемого изделия будет расти и в результате требуется его периодическое остуживание. Если потери теплоты больше ее притока, то необходим периодический подогрев изделия. Идеальным является случай, когда приток теплоты равен ее потерям и наплавку можно вести непрерывно при практически постоянной температуре изделия.

Температура изделия и режим наплавки определяют как объем ванны расплавленного металла, так и скорость охлаждения наплавленного валика и зоны термического влияния сварки. Особый интерес представляет скорость охлаждения при температуре 550…750°С (различной для разных видов стали), от которой зависит микроструктура и твердость материала наплавки.

4.2Ручные виды наплавки

Ручная дуговая наплавка. Данный вид наплавки благодаря простоте, мобильности и применимости для деталей любой формы является наиболее распространенным способом. Ее можно применять как для восстановления изношенных поверхностей и наплавки поверхностей со специальными свойствами, так и для исправления брака литья любых металлов и сплавов.

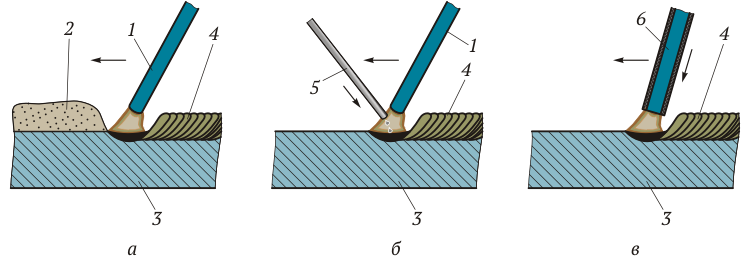

На рис. 4.1 показаны схемы способов ручной дуговой наплавки.

Рис. 4.1.Схемы способов ручной дуговой наплавки:

Рис. 4.1.Схемы способов ручной дуговой наплавки:

а — угольным (графитовым) электродом с расплавлением слоя сыпучего зернистого наплавочного сплава; б — угольным (графитовым) электродом в защитных инертных газах с подаваемым в дугу присадочным прутком; в — покрытым плавящимся электродом; 1 — угольный (графитовый) электрод; 2 — сыпучий зернистый сплав; 3 — наплавляемая деталь; 4 — наплавленный слой; 5 — присадочный металл; 6 — плавящийся электрод;  направление наплавки

направление наплавки

Поверхность детали под наплавку должна быть тщательно зачищена.

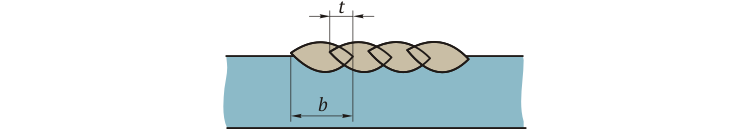

При нанесении наплавленного металла отдельными валиками каждый последующий валик должен расплавлять предыдущий на 1/3…1/2 его ширины (рис. 4.2).

Рис. 4.2.Схема расположения наплавляемых валиков:

Рис. 4.2.Схема расположения наплавляемых валиков:

b — ширина валика; t — величина перекрытия валиков

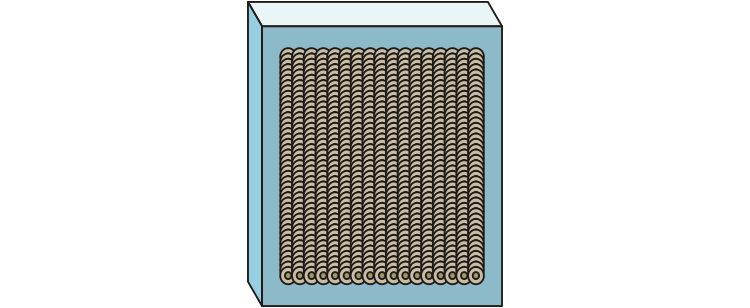

Общий вид наплавленной поверхности показан на рис. 4.3. Если одного наплавленного слоя недостаточно, то его зачищают и на него наплавляют второй, а если необходимо, то и третий слой и т. д. Для уменьшения последующей механической обработки наплавлять валики следует с максимально возможной точностью и минимальным припуском на механическую обработку.

Рис. 4.3.Общий вид наплавленной поверхности с перекрытием валиков

Рис. 4.3.Общий вид наплавленной поверхности с перекрытием валиков

Ручная дуговая наплавка целесообразна тогда, когда толщина наплавленного слоя должна быть не менее 1 мм.

Ручная дуговая наплавка неплавящимся электродом. При дуговой наплавке угольным электродом (см. рис. 4.1, а, б) дуга горит между угольным или графитовым электродом и наплавляемым изделием. Так как угольный электрод имеет близкие по значению температуры плавления (3800°С) и кипения (4200°С), то плавления угольного электрода при сварке не наблюдается, так как происходит его испарение.

Расход угольного электрода при наплавке составляет несколько миллиметров в минуту, а длина дуги достигает 12…15 мм. Небольшие колебания длины дуги в несколько миллиметров на качество наплавки не влияют.

Наплавка угольным электродом производится на постоянном токе прямой полярности (минус на электроде).

При сварке на обратной полярности электрод сильно разогревается на большой длине, его испарение увеличивается и острый конец быстро притупляется. Дуга при обратной полярности неустойчива и не может быть растянута более чем на 12 мм.

При прямой полярности угольная дуга длиной более 4 мм не производит науглероживания расплавленного металла, содержание углерода в нем даже несколько уменьшается за счет выгорания. При обратной полярности, наоборот, происходит сильное науглероживание наплавляемого металла.

Наплавку угольным электродом на переменном токе не применяют вследствие малой устойчивости дуги.

Ручная дуговая наплавка угольным электродом производится с использованием наплавочных смесей (см. рис. 4.1, а) или дополнительного присадочного металла (см. рис. 4.1, б). Порошкообразные наплавочные материалы представляют собой механическую смесь зерен металлов, ферросплавов и металлических соединений с углеродом. Химический состав некоторых из них и твердость при однослойной наплавке приведены в табл. 4.1.

| Таблица 4.1. Химический состав и твердость порошкообразных наплавочных материалов при однослойной наплавке | ||||||||

| Материал | Содержание элементов, мас. % | HRC | ||||||

| C | Si | Mn | Cr | W | Fe | |||

| Сталинит | 8…10 | 3,0 | 13…17 | 16…20 | – | 50…60 | 77 | |

| Вокар | 9,5…10,5 | 0,5 | — | — | 85…87 | До 0,2 | 84 | |

| Релит | 5 | — | — | — | 95 | — | 88 | |

На очищенную поверхность основного металла наносятся слой прокаленной буры толщиной 0,2…0,3 мм и слой порошкообразного материала, толщина которого должна быть в 2…3 раза больше необходимой толщины наплавляемого слоя. Смесь расплавляют угольным или графитовым электродом диаметром 8…20 мм. Дуга возбуждается на основном металле, затем переносится на порошкообразный материал; при поступательно-зигзагообразном движении электрода происходит одновременное расплавление шихты и основного материала.

За один проход рекомендуется наплавлять слой толщиной не более 2 мм и шириной не более 50 мм. Ввиду хрупкости и опасности отколов общая толщина слоя, наплавляемого этим способом, не должна превышать 6 мм. Отсутствие защиты расплавленного металла от воздуха приводит к частичному окислению легирующих примесей, образованию пор, неметаллических включений и других дефектов.

Ручная дуговая наплавка угольным электродом с присадочным металлом (см. рис. 4.1, б) осуществляется на тех же режимах наплавки, что и с применением наплавочной смеси, только присадочный металл подается в зону дуги сбоку. В качестве присадочного металла могут использоваться литые твердые сплавы и наплавочная проволока, дающая необходимый по составу наплавленный металл.

Литые твердые сплавы — это сплавы элементов W, Сr, Ni, Si, С с кобальтом (стеллиты марок В2К и В3К), а также элементов Сr, Ni, Мn, Si, С с железом (сормайт 1 и сормайт 2).

Выбор в качестве присадочного металла наплавочной проволоки необходимого химического состава зависит от требований к служебным характеристикам наплавляемой поверхности. Например, для восстановления слабонагруженных деталей машин, крановых колес, муфт и некоторых других часто применяют в качестве наплавочных материалов углеродистые и низколегированные проволоки марок 08Г, 15Г2С и 25X3. Сталь марки 1X13 используется как жаростойкий материал для наплавки уплотнительных поверхностей котельной арматуры с температурой пара до 400°С, а также как коррозионно-стойкий (для задвижек, работающих в морской воде, и др.).

Ручная дуговая наплавка плавящимся электродом. Благодаря простоте применения для восстановления деталей любой формы и другим достоинствам наплавка плавящимися (покрытыми) электродами является наиболее распространенным способом наплавки (см. рис. 4.1, в). Обычно для этого вида наплавки используют электроды диаметром 3…6 мм, что зависит от размеров наплавляемых деталей и требуемой толщины наплавляемого слоя: при толщине слоя менее 1,5 мм применяют электроды диаметром 3 мм, при толщине слоя более 6 мм и крупных деталях — диаметром 6 мм.

Чтобы меньше расплавлять основной металл, наплавку следует вести короткой дугой при минимальном токе. Кратеры необходимо тщательно заваривать. Производительность ручной наплавки составляет 0,3…2,0 кг/ч. В целях повышения производительности иногда применяют наплавку пучком электродов, а также трехфазной дугой. Эти приемы пригодны только в нижнем положении: они повышают производительность по сравнению с наплавкой одним электродом, однако часто в таких случаях более целесообразно использование механизированной наплавки.

В настоящее время в России разработано более 70 марок наплавочных электродов. Кроме того, для наплавки могут использоваться сварочные электроды общего назначения, а также электроды, предназначенные для сварки специальных сталей и сплавов.

Покрытия электродов классифицируются по химическому составу наплавленного металла. Каждому типу наплавленного металла может соответствовать несколько марок электродов, отличающихся составом стержня, покрытия и технологическими свойствами. К электродам, рекомендуемым для применения в наплавочных работах, относятся электроды марок ОЗН-250У, ОЗН-350У, ОЗН-400У, ОЗИ-3, ОЗШ-1, УОНИ-13/45, ВСН-10, ВСН-6 и ЭН-60М.

Газопорошковая наплавка. Этот вид наплавки применяется для восстановления деталей различных технических средств достаточно широко. Она заключается в том, что на предварительно нагретую наплавляемую поверхность наносится порошок, доведенный до жидкотекучего состояния с помощью газовой струи, после чего для увеличения прочности сцепления производится оплавление нанесенного слоя. Это объясняется тем, что при напылении площадь непосредственного контакта как между частицами, так и между частицами и подложкой очень мала, что является одной из главных причин пористости слоя, прочность которого на порядок ниже наплавленных, гальванических, термодиффузионных видов покрытия. При воздействии на такой слой сравнительно низких нагрузок происходит его отслоение.

Для улучшения сцепления напыленных покрытий и доведения их прочности до уровня, близкого к прочности наплавочных слоев, нанесенные покрытия подвергаются оплавлению. Для оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе, имеющие низкую температуру плавления (980…1 080°С), а наличие в их составе бора и кремния способствует самофлюсованию и хорошей смачиваемости оплавляемого изделия. Самофлюсование происходит за счет раскислителей (кремния и бора), которые при оплавлении связывают кислород, образуя боросиликатные шлаки, легко всплывающие на поверхность покрытия.

В целях оплавления напыляемое покрытие рекомендуется нагревать до температуры, при которой происходит характерное «запотевание» слоя. Перегревать покрытие до полного расплавления не следует, так как в этом случае первичные кристаллы карбидов и боридов хрома переходят в жидкий раствор и при последующей кристаллизации образуется структура с невысоким качеством покрытия.

Наличие жидкой фазы — одно из главных условий протекания процесса оплавления. При этом для образования жидкой фазы нет необходимости нагревать покрытие самофлюсующимися сплавами до полного их расплавления. При нагреве таких покрытий за счет расплавления легкоплавкой составляющей структуры — эвтектики — жидкая фаза появляется при температуре на 100…150°С ниже температуры их полного расплавления. В то же время исходные составляющие структуры сплавов (твердый раствор и карбиды) остаются в твердом состоянии и сохраняют общую целостность покрытий. Возникшая жидкая фаза заполняет образовавшиеся при напылении поры, обеспечивая диффузию элементов, в результате чего происходит окончательное формирование структуры покрытия, при этом самофлюсующиеся элементы (бор и кремний) диффундируют в основной металл, а железо из основного металла диффундирует в покрытие.

Основное требование, которое должно выдерживаться при оплавлении, — равномерный нагрев поверхности детали и слоя покрытия. При этом для успешного протекания диффузионных процессов в первую очередь необходимо подвести к детали достаточное количество теплоты.

Наплавка напылением самофлюсующимися порошками с одновременным оплавлением значительно отличается от наплавки прямой дугой порошковыми твердыми сплавами на железной и никелевой основах и с помощью прутков твердых сплавов. При наплавке прямой дугой наплавочный металл и деталь нагреваются до температуры плавления, что приводит к проплавлению основного металла и его перемешиванию с наплавляемым.

Напыление с одновременным оплавлением (газопорошковая наплавка) возможно лишь газовым пламенем. Дуга из-за интенсивного неравномерного нагрева напыленного слоя не обеспечивает получение качественного покрытия.

Для восстановления деталей способом газопорошковой наплавки наиболее рационально применять порошковые сплавы марок ПГ-10Н-01, ПГ-10Н-03, ПГ-СР3 и ПГ-СР4, предназначенные для наплавления слоя толщиной 3…5 мм.

Из описанной технологии процесса напыления с одновременным оплавлением можно сделать вывод, что процесс напыления трудноконтролируемый, поэтому наплавку, как правило, ведут вручную, и качество получения покрытий в значительной мере зависит от квалификации сварщика, его умения осуществлять визуальный контроль. Совмещение операций при этом способе наплавки позволяет сократить время на восстановление детали. Он применим главным образом для восстановления деталей небольших размеров в условиях единичного и мелкосерийного производства.

В технологическом процессе нанесения на изношенные поверхности деталей порошковых покрытий предусматривается операция подготовки поверхности с помощью струйной обработки для создания необходимой шероховатости, обеспечивающей надежное сцепление (адгезию) присадочного материала с основой.

Для струйной обработки используются различные аппараты. Чаще всего это аппараты всасывающего действия, в которых электрокорунд или мелкая стальная дробь засасывается струей сжатого воздуха и по шлангу направляется через сопло на обрабатываемую поверхность. Этот способ прост, широко применяется вследствие меньшего износа сопла и шлангов, дешев, безотказен в работе, хотя и менее производителен по сравнению с другими способами. Аппараты целесообразно применять в том случае, когда направление струи постоянно, что имеет место в основном при автоматической очистке поверхностей.

Материалы для газопорошковой наплавки. Материалы для газопорошковой наплавки подразделяют на основные и вспомогательные.

К основным материалам относят пламяобразующие газы (ацетилен, пропан, бутан и их смеси, кислород) и порошковые самофлюсующиеся сплавы.

Чаще всего для газопорошковой наплавки применяют кислород газообразный технический (ГОСТ 5583—78 «Кислород газообразный технический и медицинский. Технические условия»), газы углеводородные сжиженные топливные (ГОСТ 52087—2003 «Газы углеводородные сжиженные топливные. Технические условия»), ацетилен (ГОСТ 5457—75 «Ацетилен растворенный и газообразный технический. Технические условия») или газ МАФ (метилацетилен-алленовая фракция) — заменитель дорогого ацетилена, которые поставляются в баллонах. Допускается использование генераторного ацетилена (заменитель ацетилена) в баллонах, получаемого из карбида кальция. При этом производительность генераторных установок должна быть не менее 0,8 м3/ч.

Для газопорошковой наплавки применяют самофлюсующиеся твердые сплавы, представляющие собой высокопрочные, износостойкие материалы на основе никеля или кобальта с добавками хрома, бора и кремния. Бор и кремний, имеющие более высокое химическое сродство с кислородом, чем железо, никель и кобальт, в процессе оплавления при температуре 950…1050°С образуют оксиды, которые выходят на поверхность в виде шлаков, создавая тем самым плотные беспористые покрытия.

Ручная плазменная наплавка. При упрочнении и восстановлении деталей в зависимости от их формы и условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и электрической схемой подключения.

При плазменной наплавке по отношению к наплавляемой детали применяют два вида сжатой дуги: прямого и косвенного действия.

Дуга прямого действия образуется при соприкосновении малоамперной (40…60 А) косвенной дуги с токоведущей деталью, при этом в зону дуги могут подаваться присадочные материалы: нейтральная или токоведущая проволока, одновременно две проволоки и порошок, порошок одновременно с проволокой.

Метод косвенной дуги заключается в том, что между дежурной дугой и токоведущей проволокой образуется прямая дуга, продолжение которой является косвенной (независимой) дугой по отношению к электрически нейтральной детали. По этой схеме вместе с токоведущей проволокой (прутком, лентой) на наплавляемую поверхность можно одновременно подавать и порошок.

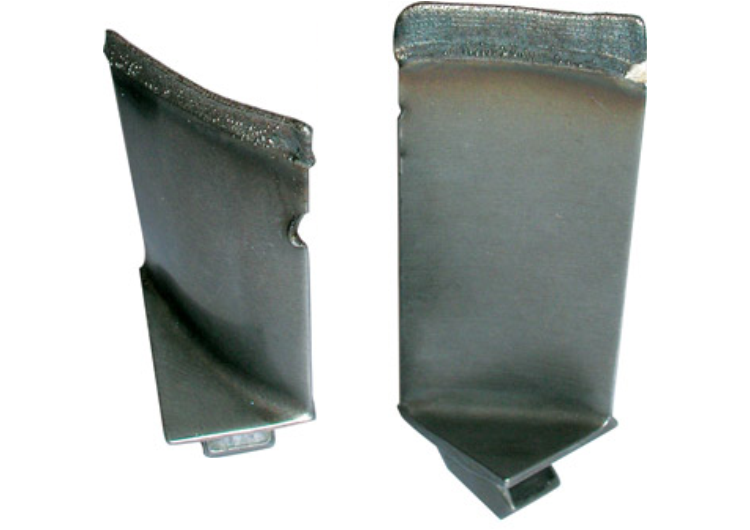

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 4.4). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления.

Рис. 4.4.Восстановленные плазменной наплавкой дугой прямого действия лопатки газотурбинного двигателя

Рис. 4.4.Восстановленные плазменной наплавкой дугой прямого действия лопатки газотурбинного двигателя

К недостаткам способа следует отнести сложность конструкции плазмотрона, его низкую надежность работы и большие размеры (наружный диаметр — 55… 60 мм), а также значительный общий расход газа (22…26 л/мин).

Существует два способа плазменной наплавки: с подачей порошка в сварочную ванну транспортирующим газом через защитное сопло и с одновременной подачей порошка и проволоки в зону наплавки (комбинированный способ).

При использовании наплавочной проволоки наиболее перспективна наплавка токоведущей проволокой (рис. 4.5). В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали. Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла.

Рис. 4.5.Пуансон вырубного штампа после плазменной наплавки с токоведущей проволокой

Рис. 4.5.Пуансон вырубного штампа после плазменной наплавки с токоведущей проволокой

Наплавка косвенной дугой токоведущей проволоки позволяет снизить долю участия основного металла в первом наплавленном слое до 4%, что важно для обеспечения требуемых физико-механических свойств наплавки.

Способом плазменной наплавки металлическими легированными порошками упрочняют уплотнительные поверхности арматуры типа седел, тарелок и задвижек диаметром 100…400 мм. Наплавку выполняют хромоникелевыми порошками (ПГ-СР3, ПГ-СР4) с амплитудой колебаний 25…40 мм и частотой 0,7 Гц в два слоя общей толщиной 4,0…4,5 мм, с предварительным подогревом до температуры 500°С.

Для повышения износостойкости быстроизнашиваемых замков муфт геологоразведочных бурильных труб используется технология плазменной наплавки способом подачи порошка в сварочную ванну. В качестве наплавочных порошков применяют композиционный сплав на основе релита или спеченного сплава типа ВК. Износостойкость наплавленных муфт возрастает в 6…8 раз.

Плазменной наплавкой износостойкими порошковыми сплавами рекомендуют также упрочнять режущий инструмент: фрезы, развертки, протяжки, метчики и др. Плазменная наплавка дает значительный эффект при восстановлении деталей типа вала, клапанов, лемехов картофелеуборочных машин и др.

В настоящее время получила распространение плазменная наплавка постоянным током на обратной полярности, особенно для металлов и сплавов, в состав которых входят элементы, образующие в процессе наплавки тугоплавкие оксиды. Это в первую очередь алюминиевые сплавы, алюминиевые бронзы, латуни и др. За счет эффекта катодной очистки в процессе наплавки происходит разрушение оксидных пленок на поверхности основого и наплавочного металлов, что улучшает смачиваемость наплавляемой поверхности жидким наплавочным металлом и, как следствие, обеспечивает получение слоев наплавки высокого качества.

В промышленности плазменную наплавку проволоками применяют для упрочнения поверхностей при изготовлении узлов запорной арматуры, стальных поршней диаметром 60…160 мм, судовых трубопроводов и других изделий.

4.3Техника и технология ручной дуговой наплавки плавящимся покрытым электродом деталей и конструкций в различных положениях шва

При наплавке как процессе нанесения одного расплавленного металла, называемого присадочным, на поверхность другого, называемого основным, металл детали (основной металл) также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (например, такими, как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и др.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности: плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина от нескольких долей миллиметра до 1 см и более.

В основных моментах технология наплавки сходна с технологией сварки: перед наплавкой стоят те же задачи, что и перед сваркой, — защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. Поэтому важно иметь общее представление о сварке, особенностях сварки соответствующих металлов (сварка меди, сварка чугуна, сварка алюминия, сварка нержавейки) и покрытиях электродов, иначе не будет понимания, например, зачем прокаливать электроды перед наплавкой и какие будут последствия, если этого не сделать, или почему важна полярность подключения электрода.

При наплавке следует соблюдать основные принципы, заключающиеся в следующих требованиях:

1) необходимо стремиться к минимальному проплавлению основного металла, что достигается путем наклона электрода в сторону, обратную ходу наплавки;

2) должно быть как можно меньшее перемешивание наплавленного металла с основным;

3) необходимо стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих;

4) необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо.

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается множество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Необходимо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном металле, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму — диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим следует стремиться к подаче минимального напряжения, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде «плюс») в нижнем положении.

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева, но нередко требуются предварительный подогрев и последующая термообработка для снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды.

Например, для электрода марки ОЗИ-3 приводятся следующие технологические особенности:

§ наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300…600°С;

§ после наплавки рекомендуется медленное охлаждение;

§ возможна наплавка ванным способом на повышенных режимах;

§ прокалка перед наплавкой при температуре 350°С в течение 1 ч.

Поверхность детали перед наплавкой должна быть очищена от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3…0,4 их ширины и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Другой способ — укладка узких валиков на некотором расстоянии один от другого, при этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляют и в промежутках.

Во избежание коробления деталей наплавление рекомендуется проводить отдельными участками, «вразброс», а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

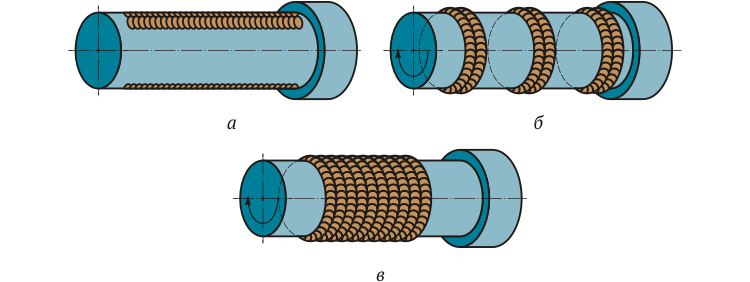

Наплавка цилиндрической поверхности выполняется тремя способами (рис. 4.6):

1) валиками вдоль образующей цилиндра;

2) валиками по замкнутым окружностям;

3) по винтовой линии.

Рис. 4.6.Наплавка цилиндрической поверхности:

Рис. 4.6.Наплавка цилиндрической поверхности:

а — валиками вдоль образующей цилиндра; б — валиками по замкнутым окружностям; в — по винтовой линии

Последний вариант является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и некоторых других с бором, углеродом, кобальтом, железом, никелем и др.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом перед наплавкой твердыми сплавами выполняют предварительную наплавку электродами из низкоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами марок ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и др. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и температурах до 650…850°C. Твердость наплавленного слоя без термообработки составляет от 52 (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляются один—три слоя общей толщиной 2…6 мм. Деталь перед наплавкой подогревают до температуры 300…700°С (в зависимости от марки электрода).

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки марок Т-590 и Т-620, специально предназначенные для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из низкоуглеродистой стали, а в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит: благодаря этим материалам твердость наплавленного металла может достигать 62…64 HRC.

Из-за того что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, тогда нижние слои наплавляются электродами из низкоуглеродистой стали и лишь заключительные — твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами марок ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и др. При их использовании твердость наплавляемого металла во втором слое получается 45…65 HRC при высоких значениях вязкости.

Наплавка коррозионно-стойких сталей. Для наплавки деталей из коррозионно-стойких сталей применяются электроды марок ЦН-6Л, ЦН-12М-67 и др. Стержень этих электродов изготовлен из коррозионно-стойкой высоколегированной проволоки. Кроме высокой коррозионной стойкости наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки коррозионно-стойких сталей рекомендуются предварительный и сопутствующий подогрев детали до температуры 300…600°С и ее термообработка после наплавки.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и некоторые другие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью по сравнению с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами марки «Комсомолец-100» или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300…500°С. Наплавленный слой желательно подвергать проковке при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды марки ОЗБ-2М, содержащие помимо составляющей их основу меди также олово, марганец, никель и железо. Изделия, наплавленные электродами марки ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

4.4Технология наплавки твердыми сплавами

В современной технике получают широкое распространение и быстро совершенствуются твердые сплавы. Развитие техники применения твердых сплавов осуществляется по двум направлениям: с одной стороны, совершенствуются и улучшаются составы твердых сплавов и технология их производства, с другой стороны, совершенствуется техника нанесения твердых сплавов на изделия, главным образом техника их наплавки.

Твердые сплавы характеризуются прежде всего значительной твердостью, составляющей примерно 55…94 HRC. Они сохраняют свою твердость при нагревании до высоких температур, как правило, не поддаются отпуску и не могут быть смягчены термической обработкой. Поэтому механическая обработка твердых сплавов очень трудоемка и может производиться лишь абразивами, в связи с чем при наплавке твердых сплавов нужно уделять особое внимание сведению до минимума их последующей механической обработки. Твердые сплавы при очень высокой твердости, естественно, обладают малой пластичностью и отличаются хрупкостью, а следовательно, невысоким сопротивлением ударным нагрузкам. Хрупкость твердых сплавов сохраняется и при высоких температурах, вследствие чего они склонны к образованию трещин при наплавке; на это следует обращать особое внимание.

Твердые сплавы можно подразделить на следующие четыре группы:

1) литые сплавы, или стеллиты;

2) порошкообразные или зернообразные продукты;

3) керамические, или спеченные, сплавы;

4) плавленые карбиды.

Основой всех твердых сплавов являются прочные карбиды металлов, не разлагающиеся и не растворяющиеся при высоких температурах. Особенно важны для твердых сплавов карбиды вольфрама, титана, хрома, частично марганца. Карбиды металлов слишком хрупки и часто тугоплавки, поэтому для образования твердого сплава зерна карбидов связываются подходящим металлом (в качестве связки используется железо, никель, кобальт).

К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6…7 мм и длиной 400…450 мм и содержащий 25…31% хрома, 3…5% никеля, 2,5…3,3% углерода, 2,8…3,5% кремния, до 1,5% марганца, до 0,07% серы, 0,08% фосфора, остальное — железо и некоторые сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетиленокислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона.

К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24…26% хрома, 6…8,5% марганца, 7…10% углерода, до 3% кремния, до 0,5% серы и фосфора, остальное — железо. Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051—75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы», согласно которому электроды классифицируются в зависимости от химического состава и твердости наплавленного металла. В настоящее время в промышленности используется большое количество различных видов наплавки.

Вследствие высокого содержания вольфрама и кобальта литые твердые сплавы типа настоящих стеллитов довольно дороги и дефицитны.

Практика последних десятилетий показала, что литые сплавы-заменители являются значительно более дешевыми и в большинстве случаев работают вполне хорошо, поэтому как не содержащие вольфрама и кобальта они широко применяются в отечественной промышленности. Примером такого сплава является изобретенный в 1929 г. отечественный сплав сормайт, название которого происходит от названия сормовского завода, где впервые было освоено производство этого сплава. Сормайт представляет собой железохромистый сплав с небольшой добавкой никеля и не содержит вольфрама и кобальта.

Литые сплавы сравнительно легкоплавки, температура их плавления несколько ниже температуры плавления стали и составляет 1300…1350°С. Выпускаются они обычно в виде литых прутков или стержней длиной 300…400 мм и диаметром 5…8 мм. Литые сплавы обладают средней твердостью 70…80 HRC и применяются главным образом для наплавки рабочих поверхностей, подвергающихся значительному износу, например штампов, матриц и пуансонов, калибров, шаблонов, деталей машин и механизмов, работающих на трение, и др. Сплавы обладают высокой износоустойчивостью, сохраняющейся до температуры 600…700°С — начала красного каления.

Перед наплавкой устанавливают высоту наплавочного слоя, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25…30% его ширины, сохраняя при этом постоянство высоты валика. При необходимости увеличить высоту наплавочного валика производят наплавку следующего валика, очистив наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может выполняться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются:

§ надежное сплавление основного металла с наплавленным;

§ отсутствие дефектов в наплавленном металле;

§ идентичность свойств наплавленного и основного металлов.

Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

Наплавка твердых сплавов ведется, как правило, в два слоя, а случае необходимости — в три слоя. При наложении первого слоя наплавка представляет собой сплав твердого сплава с расплавленным основным металлом, вследствие чего такой сплав обладает пониженными твердостью и износоустойчивостью и не обеспечивает получения механических свойств чистого твердого сплава, поэтому первый наплавленный слой обычно не может служить рабочей поверхностью, а является лишь подкладкой для нанесения второго слоя, который будет представлять собой почти чистый твердый сплав и обладать необходимыми механическими свойствами. В некоторых особенно ответственных случаях прибегают к наплавке третьего слоя, представляющего собой практически уже чистый переплавленный твердый сплав.

Для получения экономичной наплавки твердого сплава нужно стремиться к наименьшему расплавлению основного металла на минимальную глубину; в то же время основной металл должен быть расплавлен по всей поверхности наплавки, иначе неизбежны непровары, которые могут вызвать растрескивание и отслаивание твердого слоя при работе наплавленной детали.

Процесс газовой наплавки литого сплава ведут следующим образом. Для уменьшения напряжений, возникающих в наплавленном слое, и возможности образования в нем трещин наплавляемую деталь предварительно подогревают до начала красного каления. Затем поверхность металла осторожно доводят нагреванием горелкой до начала поверхностного оплавления, т. е. до так называемого потения металла, когда на его поверхности выступают отдельные жидкие капельки. Тогда в пламя горелки вводят конец прутка твердого сплава и натирают им поверхность детали, размазывая твердый сплав по поверхности, т. е. как бы облуживая деталь твердым сплавом. При достаточной квалификации сварщика эта операция гарантирует прочное сцепление с основным металлом наплавляемого твердого сплава при минимальном его расходе. На полученную таким образом подкладку наплавляют твердый сплав с минимально возможным расплавлением нижележащего слоя.

Возможна также и дуговая наплавка литых твердых сплавов, для чего на прутки сплава наносят обмазку, не содержащую активных окислителей, например из мрамора, плавикового шпата и некоторых других материалов, по типу обмазки марки УОНИ-13. Для дуговой наплавки применяют также специальные электроды со стержнем из обычной низкоуглеродистой проволоки с толстой обмазкой, не содержащей активных окислителей, в которую вводят большое количество феррохрома и ферромарганца. Подобные дешевые электроды дают удовлетворительную наплавку в тех случаях, когда не предъявляется высоких требований к твердости и износостойкости наплавленного слоя. Кроме того, применяют трубчатые электроды, состоящие из стальной тонкостенной трубки, набитой порошкообразным твердым сплавом или материалом, образующим твердый сплав при расплавлении, а снаружи покрытой электродной обмазкой, улучшающей горение дуги и создающей шлаковую защиту. Успешно применяют дуговую наплавку в инертных газах и плазменную наплавку.

Порошкообразные или зернообразные сплавы представляют собой не сплавы, а порошкообразную смесь, шихту или материал для изготовления сплава, которые превращаются в твердый сплав лишь на поверхности наплавляемой детали в процессе наплавки. Они наиболее дешевы в изготовлении и наплавке и поэтому широко применяются в промышленности. По внешнему виду эти материалы представляют собой грубозернистый порошок или крупинки черного цвета, состоящие из зерен диаметром 1…3 мм.

Различают два вида порошкообразных материалов для наплавки: вольфрамовые и не содержащие вольфрама.

Вольфрамовый материал представляет собой смесь порошкообразного технического вольфрама или высокопроцентного ферровольфрама с науглероживающими материалами. Отечественный сплав этого типа носит название «вокар». Изготовляются подобные сплавы следующим образом: порошкообразный технический вольфрам или высокопроцентный ферровольфрам смешивают с такими материалами, как сажа, молотый кокс и др.; полученную смесь замешивают в густую пасту на смоле или на сахарной патоке. Из смеси прессуют брикеты и слегка обжигают их до удаления летучих веществ. После обжига брикеты размалывают и просеивают. Готовый продукт имеет вид черных хрупких крупинок диаметром 1…3 мм. Характерным признаком вольфрамовых материалов для наплавки является их высокий насыпной вес.

Другой порошкообразный материал (сплав) для наплавки — сталинит — не содержит вольфрама. Этот сплав довольно широко распространен в отечественной промышленности. Многолетняя практика показала, что, несмотря на отсутствие вольфрама, сталинит обладает высокими механическими показателями, во многих случаях удовлетворяющими техническим требованиям. Кроме того, благодаря низкой температуре плавления (1 300…1 350°С) сталинит имеет существенное преимущество по сравнению с вольфрамовым материалом, который расплавляется лишь при температуре около 2 700°С. Низкая температура плавления сталинита облегчает наплавку и повышает производительность этого процесса.

Основой сталинита является смесь порошкообразных дешевых ферросплавов, феррохрома и ферромарганца. Процесс изготовления сталинита такой же, как и вольфрамовых материалов. Сталинит содержит 16…20% Сr и 13…17% Мn. Твердость наплавки для вокара 80…82 HRC, для сталинита 76…78 HRC.

Наплавка сталинита производится угольной дугой по способу Бенардоса. Газовая горелка малопригодна для наплавки, так как газовое пламя сдувает порошок с места наплавки. Деталь, подлежащую наплавке, подогревают до начала красного каления, после чего на поверхность детали насыпают сталинит равномерным слоем толщиной 2…3 мм. Для получения правильных краев и граней наплавки применяют специальные шаблоны и ограничители из красной меди, графита или угля. На насыпанном слое зажигают угольную дугу постоянного тока нормальной полярности при силе тока 150…200 А. Наплавку ведут непрерывно, без обрывов дуги и по возможности без повторного расплавления наплавленного слоя.

Из-за довольно значительного расплавления основного металла угольной дугой первый слой наплавки не обеспечивает необходимых свойств и обладает недостаточной твердостью, поэтому наплавку сталинита ведут в два, а иногда и в три слоя. По окончании наплавки слоя, не давая ему остыть, на него насыпают новый слой сталинита и производят наплавку, а затем — медленное охлаждение во избежание образования трещин в наплавленном слое, для чего горячую деталь помещают в золу, сухой песок, хлопья асбеста, слюды и др. После окончания наплавки рекомендуется наплавленную деталь отжечь при температуре около 900°С в течение 2…3 ч. Отжиг вызывает распадение остаточного аустенита, образующегося при наплавке, с выпадением добавочных карбидов и повышением твердости наплавки на две-три единицы по Роквеллу, одновременно устраняются внутренние напряжения. За отжигом следует медленное равномерное охлаждение детали.

Ввиду невысокой стоимости сталинита, а также простоты и высокой производительности процесса наплавки он широко применяется в российской промышленности для разнообразных наплавочных работ. Сталинитом наплавляют части машин и механизмов, подвергающиеся быстрому износу в работе, в частности штампы, рабочие части машин для обработки грунтов и горных пород (землечерпалок, экскаваторов), зубки врубовых машин и др.

Наплавку вокара производят аналогично наплавке сталинита.

Керамические, или спеченные, твердые сплавы — важнейший вид твердых сплавов, обладающих очень высокой твердостью — 86…90 HRC, имеют важное значение для обработки металлов резанием, главным образом для оснащения металлорежущего инструмента. Керамические сплавы изготовляют на специальных заводах. Их основой, придающей им высокую твердость, являются карбиды вольфрама, титана и некоторых других элементов.

Карбиды, изготовляемые в специальных электрических печах, подвергаются тонкому размолу — до мельчайшего порошка. Порошкообразный карбид цементируется металлическим кобальтом или никелем, обладающим значительной пластичностью, поэтому керамические сплавы менее хрупки, чем другие виды твердых сплавов, лучше выносят ударную нагрузку и дают стойкое острие лезвий металлорежущего инструмента, успешно обрабатывающие самые твердые сорта металлов и сохраняющие стойкость при нагреве до светло-красного каления.

Количество связки, т. е. кобальта или никеля, в различных марках составляет 3…15%, остальное — карбид. Наиболее известен керамический твердый сплав победит, представляющий собой карбид вольфрама, сцементированный кобальтом. Для изготовления металлокерамических сплавов тончайший порошок карбида тщательно смешивают с тонким порошком кобальта или никеля в соответствующей пропорции. Из полученной смеси прессуют пластинки и другие изделия. Спрессованные изделия подвергают предварительному обжигу, после чего эти изделия получают некоторую прочность, но еще легко поддаются механической обработке — доводке, которой придают изделиям окончательные размеры; второй окончательный обжиг придает изделиям высокую механическую прочность и твердость. После окончательного обжига металлокерамические сплавы могут обрабатываться лишь абразивами высших сортов и не поддаются никакой термообработке.

Керамические сплавы чувствительны к высокому перегреву. При нагреве до слишком высокой температуры начинает плавиться кобальтовая или никелевая связка, связь между зернами карбида ослабляется, в массу сплава проникает кислород воздуха, который производит окисление металла. В результате сплав теряет механическую прочность, трескается и рассыпается при работе.

Сплав, испорченный вследствие перегрева, нельзя исправить последующей обработкой, что делает невозможной приварку пластинок к державке металлорежущего инструмента. При температуре, необходимой для расплавления сплава или по крайней мере для расплавления стали державки, пластинка керамического сплава портится и теряет прочность.

Пластинки керамических сплавов припаивают к державке медью при температуре, безопасной для прочности керамического сплава, не ухудшающей его структуры (температура плавления меди 1083°С). Отличные результаты дает пайка медью в атмосфере водорода. Припайка пластинок керамических сплавов может производиться также на электрических контактах сварочных машин.

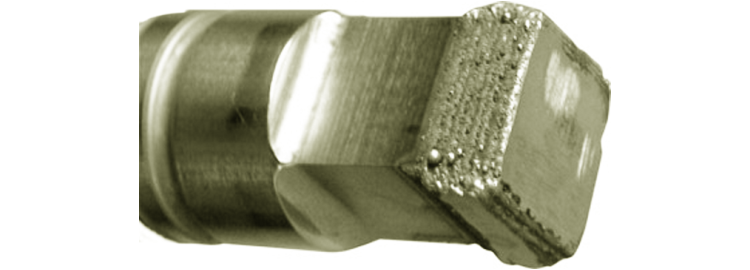

Плавленые карбиды обладают наивысшей твердостью (до 92…94 HRC), но одновременно и значительной хрупкостью. По химическому составу эти сплавы представляют собой чистый сплавленный карбид вольфрама, иногда с добавками других веществ. Сплавы отличаются высокой температурой плавления (3000°С); выпускаются в форме кусков с острыми гранями. Главная область их применения — горная промышленность, где они служат для оснащения буровых долот и другого бурового инструмента, в особенности для твердых горных пород.

Куски сплава ввариваются в углубления на поверхности изделия так, чтобы режущая грань кусочка сплава несколько выступала над поверхностью основного металла. Пространство между кусочками сплава заполняют наплавкой литого или порошкообразного сплава. При работе инструмента промежуточный твердый сплав изнашивается быстрее, и режущая грань кусочков плавленых карбидов, выступая над поверхностью инструмента, режет горную породу. Для наплавки этих сплавов успешно используется индукционный нагрев. Сплав помещают на поверхность стального инструмента, высокочастотный индуктор расплавляет поверхность стали и вплавляет в нее зерна сплава.

2020-08-05

2020-08-05 3563

3563