Кинематика резания при точении

Цель работы

1.1.1. Закрепление терминов, определений и понятий, составляющих основу кинематики процесса резания при точении.

1.1.2. Изучение конструктивных и геометрических элементов различных типов токарных резцов.

1.1.3. Изучение конструкции измерительных приборов и приемов работы при измерении геометрических и конструктивных параметров токарных резцов.

1.1.4. Рассмотрение причин изменения геометрических элементов режущей части резца в процессе резания.

Теоретическая часть

Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Для этого инструменту и заготовке сообщают движения с определенными направлениями и скоростями. Количество движений, с помощью которых происходит формообразование поверхности, бывает различно. Сочетание движений, сообщаемых механизмом станка в процессе резания инструменту и заготовке, представляет собой принципиальную кинематическую схему резания. При механической обработке наибольшее распространение получили кинематические схемы с одним прямолинейным движением и одним вращательным движением.

Наибольшее распространение при формообразовании поверхностей получила токарная обработка (точение с помощью резцов).

К видам точения можно отнести: растачивание - обработка внутренних поверхностей; подрезание - обработка плоских (торцевых) поверхностей; разрезание - разделение заготовок на части.

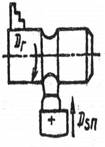

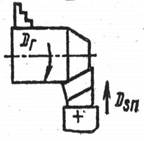

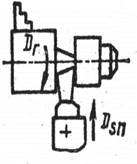

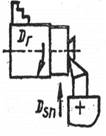

Формообразующими движениями при точении являются вращательное движение заготовки и поступательное движение инструмента - резца. Движение подачи осуществляется параллельно оси вращения заготовки (продольное движение подачи), перпендикулярно оси вращения заготовки (поперечное движение подачи), под углом к оси вращения заготовки (наклонное движение подачи).

На токарных станках обрабатывают, как правило, детали типа тел вращения, к которым относятся гладкие и ступенчатые валы (рис. 1.1а, б), зубчатые колеса (рис. 1.1в), втулки (рис. 1.1г), крышки (рис. 1.1д) и др.

|

|

| ||

| а) | б) | ||

|

|

| |

| в) | г) | д) | |

| Рис. 1.1. Виды заготовок, обрабатываемых на станках резцами | |||

Схемы основных видов обработки поверхностей, показанные на рис. 1.2, являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ. Обработка поверхностей осуществляется с продольными или поперечными движениями подачи (рис. 1.2а).

Формообразование поверхностей при обработке с продольным движением подачи осуществляется по методу следов, а при обработке с поперечным движением подачи - в основном по методу копирования.

|

|

|

| а) | б) | в) |

| Рис. 1.2. Виды работ, выполняемые резцами | ||

|

|

|

| г) | д) | е) |

|

|

|

| ж) | з) | и) |

|

| |

| к) | л) | |

| Продолжение рис. 1.2. Виды работ, выполняемые резцами | ||

Перемещения инструментов в направлениях движения подачи зависят от типа станка и управления или осуществляется вручную (на универсальных станках), от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

Наружные цилиндрические поверхности обтачивают прямыми (рис. 1.2а) или упорными проходными резцами (рис. 1.2б).

Наружные (рис.1.2в) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб.

Точение длинных пологих конусов (2a=8-10°) производят смещая в поперечном направлении корпус задней бабки относительно основания (рис. 1.2г) или используя специальное приспособление - конусную линейку.

При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движение суммируется автоматически.

Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (рис. 1.2д, е).

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 1.2ж) прорезными резцами, фасонные поверхности (рис. 1.2з) фасонными стержневыми резцами, короткие конические поверхности-фаски (рис. 1.2и) - широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезка деталей от заготовки выполняется отрезными резцами с наклонной режущей кромкой (рис. 1.2к), что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов выполняется специальными подрезными резцами (рис. 1.2л).

Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис. 1.2м) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта. На токарно-винторезных станках обработку отверстий выполняют сверлами, зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента.

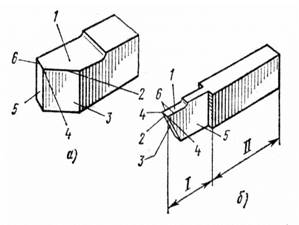

Многие способы обработки металлов резанием предусматривают применение режущих инструментов, работающих по принципу резца. В основу обработки резцом положена работа режущего клина, поэтому режущая часть резца и представляет собой режущий клин. Основные части резца, режущие кромки и поверхности головки резца показаны на рис. 1.3.

Резец состоит из двух основных частей: режущей I, которая является рабочей частью с режущими кромками и тела II, служащего для закрепления резца в специальной державке или резцедержателе станка.

На режущей части резца различают следующие элементы. Передняя поверхность 1, по которой сходит стружка. От ее правильного наклона в значительной степени зависит успех работы резца.

Главная задняя поверхность 3, обращена к обрабатываемому изделию в направлении подачи.

|

| Рис 1.3. Конструктивные параметры резца: а - проходной прямой; б - отрезной |

Вспомогательная задняя поверхность 5, обращена к обрабатываемому изделию в направлении, противоположном направлению подачи. Вспомогательных задних, поверхностей может быть несколько, например, две у отрезного резца (см. рис. 1.3б).

Главная режущая кромка 2 образуется пересечением передней и главной задней поверхностями и выполняет основную работу резания. Вспомогательная режущая кромка 6, образуется пересечением передней и вспомогательной задней поверхностями и осуществляет вспомогательное резание.

Вершиной резца 4 является место сопряжения главной и вспомогательной режущих кромок. Вершина резца может быть острой, но обычно ее закругляют для большей стойкости резца, а также для повышения чистоты обработанной поверхности.

1.3. Классификация резцов

Резцы классифицируют по следующим признакам:

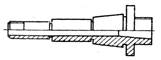

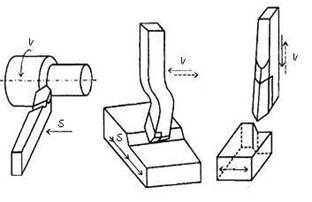

1) по типу станков - токарные, строгальные, долбежные, автоматные и др. (рис. 1.4);

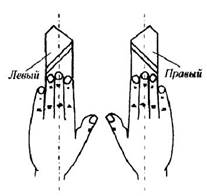

2) по направлению движения подачи - правые и левые (рис. 1.5);

3) по материалу режущей части - быстрорежущие, твердосплавные, металлокерамические, алмазные и др;

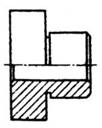

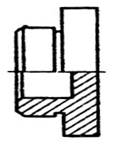

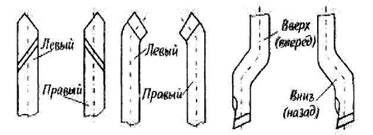

4) по конструкции головки - прямые, отогнутые, изогнутые, оттянутые (рис. 1.6);

|

| а) б) в) |

| Рис. 1.4. Классификация резцов по типу станков: а - токарные, б - строгальные, в - долбежные |

|

| Рис. 1.5. Классификация резцов по направлению движения подачи |

5) по виду обработки - проходные, проходные упорные, подрезные, отрезные, расточные (для глухих и сквозных отверстий), резьбовые и др.;

6) по характеру обработки - обдирочные (черновые), чистовые и резцы для тонкого точения;

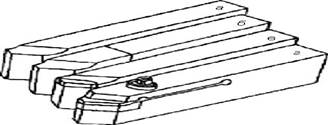

7) по способу изготовления - цельные, составные, сборные (рис. 1.7).

а) б) в)

а) б) в)

г)

г)

|

| Рис. 1.6. Классификация резцов по форме головки: а - прямые, б - отогнутые, в - изогнутые, г - с оттянутой головкой |

|

| Рис. 1.7. Классификация резцов по способу крепления режущей части: а - цельный, б - составной с головкой, в - составной с пластинкой, г - с механическим креплением пластинки |

Поверхности и координатные плоскости резца

Слой металла, срезаемый с заготовки в процессе изготовления детали, называется припуском на обработку. Величина припуска определяется разностью размеров заготовки и обработанной детали.

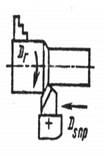

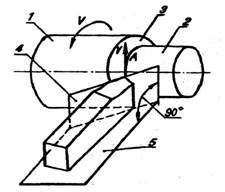

На обрабатываемой заготовке различают следующие поверхности (рис. 1.8):

1 - обрабатываемая поверхность - поверхность, с которой снимается и превращается в стружку слой металла, оставленный как припуск;

2 - обработанная поверхность - поверхность, полученная после снятия слоя металла, оставленного как припуск;

3 - поверхность резания - поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой инструмента и являющаяся переходной между обрабатываемой и обработанной поверхностями.

4 - плоскость резания - плоскость, проходящая через главное режущее лезвие и вектор скорости любой точки (точки А).

5 - основная плоскость - плоскость, перпендикулярная к вектору скорости резания.

Поверхность резания соединяет обрабатываемую и обработанную поверхности.

|

| Рис. 1.8. Поверхности и координатные плоскости |

2020-09-24

2020-09-24 532

532