Шестиприемный рассев РЗ-БРБ (рис. 24) представляет собой сборную конструкцию шкафного типа и состоит из следующих основных узлов: корпуса 8, дверей 9, приемных 7 и выпускных 10 устройств, балансирного механизма с приводом 2 и кронштейна 4.

Корпус 8 рассева конструктивно объединяет все основные его узлы. Он подвешен к потолочной раме с помощью тростниковых подвесок 5 и кронштейна 4. Приемные патрубки установлены на плите 6, прикрепленной стержнями 1 к раме 3.

Рис. 24. Шестиприемный рассев РЗ-БРБ

Корпус (рис. 25) представляет собой стальную несущую конструкцию, в которой смонтированы два каркаса 13 с тремя секциями в каждом. В его состав входят: приемный 1 и выпускной 6 патрубки; короб 4; направляющая 5 для ситовых рам; основание 7; крышка 8 панели 9; петля 11; стенки 12; каркас 13. Между каркасами в центральной части корпуса установлен балансирный механизм 2. Корпус состоит из основания 7, крышек 3 и восьми вертикальных стенок 12. Центральная часть корпуса закрыта панелью 9, в которой имеется съемная крышка 8 для доступа к балансирному механизму.

Панель 9 крепится к основанию, крышке и стенкам корпуса болтами. Основные элементы корпуса соединены между собой с помощью кронштейнов 10 и скреплены болтовыми соединениями. Все угловые соединения закрыты кожухами. Пыленепроницаемость корпуса обеспечивается установкой войлочных прокладок и уплотнительной замазкой.

К внешним стенкам 12 крепятся кронштейны 14 для зажима четырех пакетов гибких подвесок 15. Корпус рассева подвешивают к потолочной раме.

Каркас рассева представляет собой неразборную деревянную конструкцию с левым и правым исполнениями. Каждый каркас состоит из четырех вертикальных стенок, образующих остов трех секций.

В верхней части стенки соединены между собой распорками, перемычками, планками и разделителем. С обеих торцевых сторон стенок болтами закреплены кронштейны 10 для установки дверок.

Рис. 25. Корпус шестиприемного рассева РЗ-БРБ

Соединение стенок в нижней части каркаса зависит от его технологического назначения, он имеет 24 формы исполнения. Отличие их заключается в конструкции днищ и установке перемычек. В каждой секции к вертикальным брусьям с одинаковым шагом шурупами прикреплены направляющие 5 для ситовых рам с поддонами. В зависимости от форм каркасов, лючков и заглушек в днище корпуса и коробов в верхней части каждой секции шестиприемный рассев имеет 12 модификаций.

Рис. 26. Дверь рассева

Двери (рис. 26) расположены с обеих сторон каждой секции. В них установлены корпуса трех размеров по вертикали. Причем укороченные корпуса дверей расположены со стороны приемки, где стоят двух- и трехприемные короба, а неукороченные – с противоположной стороны. Нижняя часть корпуса двери также имеет различные исполнения, отличающиеся установкой лотков 7, перемычек 10 и заглушек 2, 6, 9. В остальном конструкция дверей одинакова.

Дверь состоит из корпуса 5, который скреплен с панелью 4 болтами и бугелями 3. Они выполняют не только крепежные функции, в них устанавливают ключи-ручки для открывания и закрывания дверей. В верхней и нижней частях панели расположены два штыря 1 (для установки дверей в шарниры). Снаружи корпуса установлены кронштейны 8. В них вставлены костыли для фиксации дверей на каркасе.

Внутренние поверхности каркаса и панели облицованы металлическим листом. Для обеспечения плотного прилегания к каркасу нижний торец двери оклеен кожей, а все поверхности, прилегающие к ситам, – войлоком. Внутри корпуса двери установлены сменные лотки и заглушки. С их помощью в дверях образуются каналы для передачи сходовых фракций с одних сит на другие в соответствии с технологической схемой и для вывода их из рассева. Лотки имеют различные форму и размеры, они выполнены из листового и профильного алюминиевого сплава. В паз, образованный между лотком и профилем, вставлен уплотняющий материал. Заглушки представляют собой деревянную основу, к которой прикреплен алюминиевый лист, а с торцов – уплотняющий материал. Различные сочетания панелей, корпусов, лотков и заглушек дают 52 варианта исполнения дверей.

Ситовые рамы – основные рабочие органы рассева. Они предназначены для разделения продуктов размола по крупности. Рама представляет собой деревянный каркас, состоящий из трех секций. Размеры всех рам одинаковы. Для повышения износостойкости внутренняя поверхность каркаса каждой секции рамы покрыта металлической лентой.

Сверху к каркасу металлическими скобками прикреплено сито, окаймленное по периметру хлопчатобумажной тесьмой.

Для сепарирования всех продуктов (кроме муки) в рассевах применяют металлотканые сита, а для высеивания муки – синтетические. Сита устанавливают в соответствии с технологической схемой. В комплект рассевов входят 27 типов рам. Кроме ситовых, используют раму, закрытую металлическим листом, – непроходную. К нижней части рам скобами прикреплено днище из металлотканой сетки с крупными фиксированными отверстиями. Для плотного прилегания рамы к направляющим шкафа на нижние продольные планки приклеивается ворсовая ткань.

Для очистки сита в каждую из трех секций рам помещен инерционный очиститель. Он выполнен из прямоугольной текстильной пластины с махровыми краями и металлической кнопкой в центре. Причем каждый очиститель движется по сетчатому днищу кнопкой вниз, очищая сито махровыми краями. По мере изнашивания площадь пластины постепенно уменьшается. Такой очиститель подлежит замене. Срок службы очистителей на капроновых ситах не менее года, на металлотканых – не менее двух лет.

На верхней части рамы установлен поддон для вышележащей рамы. Поддоны предназначены для сбора и транспортирования проходов сит на другие рамы в соответствии с технологической схемой. Поддон представляет собой металлическую конструкцию с пластмассовыми ограничителями. К верхней части ограничителей прикреплены уплотнения из ворсовой ткани. Они способствуют плотному прилеганию поддона к направляющим шкафа. По направляющим уголкам рама продвигается в шкаф вместе с поддоном.

Вертикальные брусья каркаса вместе с рамами и поддонами образуют в секциях шкафа вертикальные каналы для проходовых фракций. В зависимости от технологической схемы рассева эти каналы перекрыты по высоте съемными элементами. Все поддоны имеют одинаковые габаритные размеры, но в зависимости от места в схеме рассева различаются по конструктивному исполнению, обеспечивая выход фракции на одну или две стороны.

Приемные устройства (четыре или шесть в зависимости от типа рассева) предназначены для подачи в рассев продуктов размола зерна. Их монтируют на неподвижной металлической приемной доске, подвешенной к потолочному креплению. На приемной доске между двумя фланцами, скрепленными стержнями, установлены прозрачные стаканы для визуального контроля наличия продукта. К фланцам стакан сверху и снизу прикреплен хомутами через войлочные прокладки. С нижней стороны приемной доски смонтирован стакан с конической воронкой внутри. На фланец стакана надет матерчатый рукав, соединяющий приемное устройство с приемным патрубком корпуса рассева. Коническая воронка подает продукт на дисковый распределитель с круглыми отверстиями. Он установлен в каждой секции рассева.

Выпускные устройства предназначены для вывода фракций из рассева на последующие технологические операции. Устройство представляет собой напольный поддон с выпускными патрубками. На каждый патрубок надет матерчатый рукав, соединяющий его со шкафом рассева. Для отбора контрольных образцов фракций на патрубках установлены съемные резиновые крышки. Число выпускных патрубков соответствует технологической схеме рассева.

Привод рассева (рис. 27) передает вращательное движение от электродвигателя ротору балансирного механизма. Он состоит из электродвигателя 9, смонтированного на раме 10, клиноременной передачи 6 с ведомым 1 и ведущим 7 шкивами, корпуса 13 подшипникового узла, в котором установлен подшипник 4. Для контроля уровня масла в корпусе подшипника установлен уровнемер 2. Две заглушки 5 позволяют заливать и сливать масло. Ремни натягивают двумя натяжными болтами 8.

Рис. 27. Привод рассева

Вращательное движение передается от вала 3 привода к валу 11 ротора балансирного механизма жесткой эксцентриковой муфтой 12. Привод смонтирован на раме потолочного крепления, установленного на межэтажном перекрытии.

Балансирный механизм (рис. 28) передает рассеву круговое поступательное движение в горизонтальной плоскости. Он состоит из пластины 6, болтов 7 и 17, пружины 8, прокладки 9, поводков 15 и 21, приводного вала 20, вала балансира 22, осей 5 и 10, корпусов подшипников 14 и 23, балансира 19, крышки 2, уровнемеров 1 и 13. Он установлен в центральной части корпуса рассева в верхнем 11 и нижнем 4 подшипниках, которые закреплены болтовыми соединениями в крышке и его основании. Момент вращения от вала 22 передается балансиру 19 через поводок 15, захват 16 и пружины 8.

Рис. 28. Балансирный механизм

Верхний подшипник – верхняя опора ротора. Он состоит из литого чугунного корпуса 14, закрытого крышками сверху и снизу. Нижняя крышка является масляной ванной верхнего подшипника. Масло в подшипник заливают через отверстие уровнемера 13. В верхней части подшипникового узла установлен маслоотражатель 12. Чтобы предотвратить вращение верхнего подшипника в корпусе, он зафиксирован шпонкой. На оси 10 закреплена втулка, которая своим торцом упирается в винт.

Нижняя опора ротора – нижний подшипник. Его устройство аналогично верхнему. Отличие заключается только в конструкции оси 5 и нижней крышки 2. В последнюю вмонтирована трубка 3, предназначенная для выравнивания давления. Уровнемер 1 установлен в оси нижнего подшипника и вращается вместе с ней.

Балансир 19 представляет собой чугунную отливку с вертикальными стенками и ребрами, образующими три сектора, которые разделены на горизонтальные секции. В средние секции залит свинец (постоянный груз) – дебаланс, а в верхних и нижних секциях на болтах 17 и шпильках 18 установлены съемные пластины, балансирующие рассев. Они закреплены шайбами и гайками.

Техническая характеристика шестиприемного рассева РЗ-БРБ:

Средняя удельная нагрузка, кг/(м2/сут)…………………..1330

Число секций, шт…………………………………………….6

Число ситовых рамок в секции, шт………………………..22

Размеры ситовой рамки, мм……………………………….404´680

Общая площадь сит рассева, м2……………………………28,2

Радиус круговых колебаний, мм:

с продуктом………………………………………………….37,5

без продукта…………………………………………………41

Расход воздуха на аспирацию, м3/ч.…………………………–

Мощность электродвигателя, кВт…………………………..4

Габаритные размеры, мм:

Длина………………………………………………………..3730

Ширина…………………………………………………….1085

высота кузова……………………………………………..2036

высота до приемной доски……………………………….2760

Масса, кг……………………………………………………3200

Маслопресс МП-68

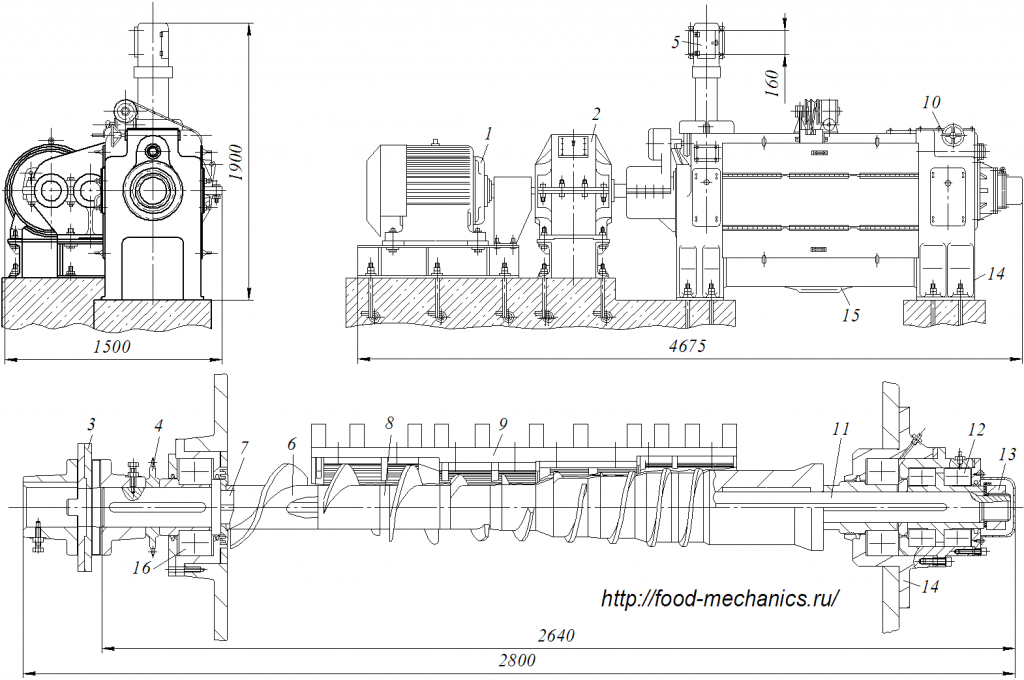

Маслопресс МП-68 – предназначен для отжима масла путем прессования масличных семян.

Станина 14 маслопресса (рис. 29) выполнена литой, ее опорные стойки соединены между собой сварными трубами и двумя швеллерами. На станине со стороны выхода жмыха укреплен корпус упорного подшипника шнекового вала.

Шнековый вал 7 включает девять отдельных шнековых витков 6 и переходных колец 8, собранных на оси вала и стянутых концевой гайкой, и зеерный цилиндр 9. Ось шнекового вала 11 опирается на радиальные сферические двухрядные подшипники 12, которые фиксируются гайкой 13. Вращение шнековому валу передается от вала редуктора с помощью предохранительной муфты 3, одна из полумуфт которой установлена на оси шнекового вала. Предохранение пресса от поломок при перегрузках происходит путем срезания штифтов муфты. Рядом с полумуфтой на оси шнекового вала закреплена звездочка 4 цепной передачи привода вращающейся течки питателя 5 пресса.

Зеерная камера 9 состоит из двух половин, имеющих вертикальный разъем, шарнирное соединение снизу и клиновое соединение сверху, что вместе с лебедкой облегчает раскрытие и закрытие зеерной камеры. Внутри зеерной камеры имеются специальные ножи с выступами, которые препятствуют проворачиванию мезги вместе со шнековым валом.

Питатель 5 представляет собой вращающуюся трубу с неподвижными скребками, очищающими стенки от налипшего материала. Сверху корпус питателя закреплен на нижнем чане жаровни. Вращение трубе передается через цепную передачу и пару конических шестерен, одна из которых насажена на вращающуюся течку.

Механизм для изменения толщины выходящего из пресса жмыха 10 размещен в корпусе станины. Изменение величины зазора для регулирования выхода жмыха достигается перемещением кольца рычажной системы, которая через червячную передачу приводится в движение штурвалом, вынесенным на внешнюю сторону пресса. Имеется специальный указатель со стрелкой для установления требуемого зазора между кольцом и конусом.

Маслосборное устройство 15 состоит из сливного листа и сборника масла и закреплено между передней и задней стойками станины на швеллерах. Привод маслопресса состоит из электродвигателя 1 и редуктора 2, которые соединены муфтой 3.

Рис. 29. Маслопресс МП-68

1 – электродвигатель; 2 – редуктор; 3 – муфта; 4 – звёздочка цепной передачи; 5 – течка питателя; 6 – шнековые витки; 7 – шнековый вал; 8 – переходные кольца; 9 – зеерный цилиндр; 10 – пресс жмыха; 11 – ось шнекового вала; 12 – двухрядные подшипники; 13 – гайка; 14 – станина; 15 – маслосборное устройство.

Электродвигатель трехскоростной; изменяя число его полюсов, можно получить различную частоту вращения.

2020-09-26

2020-09-26 918

918