СООРУЖЕНИЕ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА

Пояснительная записка

к курсовой работе по дисциплине

“Сооружение газовых сетей”

ОПНН – 21.05.06 - 03.01.000 ПЗ

Выполнил:

студент гр. ГСз-17-21 ________________ Д.В. Корчажников

(подпись, дата)

Проверил:

канд. техн. наук, доцент ________________ Р.Р. Газиев

(подпись, дата)

Нормоконтроль:

канд. техн. наук, доцент ________________ Р.Р. Газиев

(подпись, дата)

Салават

2020

|

| Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» |

|

| (Филиал ФГБОУ ВО УГНТУ в г. Салавате) | ||

| Кафедра «Оборудование предприятий нефтехимии и нефтепереработки» |

УТВЕРЖДАЮ

Заведующий кафедрой ОПНН

___________Н.М. Захаров

___________

ЗАДАНИЕ

НА КУРСОВУЮ РАБОТУ

Студенту___ Корчажникову Д.В. группы ГСз -17-21

1Дисциплина Сооружение газовых сетей

2 Тема проекта «Сооружение магистрального газопровода»

3 Срок сдачи студентом законченного проекта (работы)

4 Исходные данные к проекту (работе) продукт – газ, схема прокладки – подземная, угол уклона

α=15°, диаметр газопопровода - Dн= 530 мм, давление – p=4,5 МПа, район строительства – Башкортостан, время строительства - лето ________

5 Содержание пояснительной записки (перечень подлежащих разработке вопросов на 30-40 стр.):

Реферат

Содержание

Введение

1 Литературный обзор

2 Расчетная часть

3 Технология строительства и монтажа

Заключение

Список использованных источников

Приложения

6 Перечень графического материала:

Сборочный чертеж центратора для сварки труб и его деталировка (2 листа формата А2)

Технология строительства и монтажа (формат А1)

Руководитель ________________________________________Р.Р. Газиев

Задание принял к исполнению (дата и подпись студента) ___ 27.11.2019 _____________________

Примечание. Это задание прилагается к законченному курсовому проекту (КП) или к курсовой работе (КР) и вместе с проектом (работой) представляется к защите на комиссию.

|

| Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» |

|

| (Филиал ФГБОУ ВО УГНТУ в г. Салавате) | ||

| Кафедра «Оборудование предприятий нефтехимии и нефтепереработки» |

РЕЦЕНЗИЯ

На курсовую работу

студента Корчажникова Д.В. гр. ГСз-17-21

по дисциплине « Сооружение газовых сетей »

Тема « Сооружение магистрального газопровода »

| Показатель | Баллы | |||

| 2 | 3 | 4 | 5 | |

| Полученные результаты | ||||

| 1 Соответствие содержания КП (КР) полученному заданию на курсовое проектирование | ||||

| 2 Соответствие объема курсового проекта (работы) установленным требованиям | ||||

| 3 Соответствие оформления ПЗ требованиям действующих нормативных документов | ||||

| 4 Соответствие оформления ГМ требованиям действующих нормативных документов | ||||

| Инструкция. Поставьте в нужной клетке галочку или крестик. 5 - полностью соответствует; 4 - соответствует в большой степени; 3 - соответствует удовлетворительно; 2 - не соответствует | ||||

| Проявленные компетенции | ||||

| 5 Степень владения знаниями, необходимыми для выполнения КП (КР) | ||||

| 6 Степень владения навыками, необходимыми для выполнения КП (КР) | ||||

| 7 Степень самостоятельности при выполнении курсового проекта (работы) | ||||

| 8 Умение сотрудничать с руководителем при решении задач КП (КР) | ||||

| 9 Проявление творческой инициативы, нестандартные подходы к решению проблем | ||||

| 10 Организованность и дисциплина при выполнении КП (КР) | ||||

| Инструкция. 5 – высокая степень проявления; 4 – достаточно высокая степень проявления; 3 – удовлетворительная степень проявления; 2 – недостаточная степень проявления | ||||

На основании оценки работы студента в период курсового проектирования считаю возможным

ДОПУСТИТЬ его к защите курсового проекта (работы).

Руководитель: _____________________________ (_ Р.Р. Газиев __)

(подпись, дата) И.О.Фамилия

ПРОТОКОЛ № ________

защиты курсового проекта (курсовой работы)

| Показатель | Баллы | |||

| 2 | 3 | 4 | 5 | |

| Проявленные компетенции | ||||

| 1 Степень владения знаниями, необходимыми для выполнения КП (КР) | ||||

| 2 Степень владения навыками, необходимыми для выполнения КП (КР) | ||||

| 3 Навыки публичного выступления | ||||

| Инструкция. 5 – высокая степень проявления; 4 – достаточно высокая степень проявления; 3 – удовлетворительная степень проявления; 2 – недостаточная степень проявления | ||||

Результаты защиты

| Дата | Защитил | Не защитил | Дата | Защитил | Не защитил |

На основании оценки защиты студентом курсового проекта (курсовой работы) комиссия считает защиту СОСТОЯВШЕЙСЯ.

Общая оценка защиты студентом курсового проекта (курсовой работы) - ________ баллов.

Комиссия: __________________________________ (__ Р.Р. Газиев ___)

__________________________________ (__ Н.М. Захаров_)

__________________________________ (__ Т.В. Алушкина _)

(подпись, дата) И.О.Фамилия

РЕФЕРАТ

Пояснительная записка 49 л.; 2 рис.; 8 источников; 7 прил.; 28 формул.

ТРУБОПРОВОД, ТОЛЩИНА СТЕНКИ, ПРОЧНОСТЬ, ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, НАПРЯЖЁННОЕ СОСТОЯНИЕ, ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА, ТЕХНОЛОГИЧЕСКИЙ ПОТОК, ЗЕМЛЯННЫЕ РАБОТЫ, МОНТАЖ ГАЗОПРОВОДА, КОНТРОЛЬ КАЧЕСТВА.

Целью проектирования является закрепление теоретических знаний, полученных в процессе изучения дисциплины «Сооружение газовых сетей» и получения практических навыков работы при выполнении расчетов, подборе оборудования, с целью формирования профессиональных компетенций в части использования нормативно-технической базы при разработке технической и технологической документации.

Расчеты выполнены по стандартным методикам, в соответствии с заданием курсовой работы.

СОДЕРЖАНИЕ

Введение 3

1 Литературный обзор 5

2 Расчетная часть 11

2.1 Определение толщины стенки трубы 11

2.2 Проверка подземного трубопровода на прочность

и недопустимость пластических деформаций 14

2.3 Расчет напряженного состояния трубопровода при изоляционно–

укладочных работах 17

3 Технология строительства и монтажа 24

Заключение 38

Список использованных источников 39

Приложение А - Определение коэффициента надёжности по нагрузке

в зависимости от нагрузки и воздействия 40

Приложение Б - Механические характеристики различных марок сталей 41

Приложение В - Определение коэффициента условий работы трубопровода

от категория участка трубопровода 42

Приложение Г - Значение коэффициента надежности по материалу

от характера труб 43

Приложение Д - Значение коэффициента надежности по назначению

трубопровода kн для газопроводов в зависимости от давления р 44

Приложение Е - Физическая характеристика стали 45

Приложение Ж - Значение коэффициента надежности по материалу k2

от характера труб 46

Технология строительства и монтажа (формат А1)

ВВЕДЕНИЕ

Развитие экономики каждой станы, производственная деятельность всех ее участников напрямую связаны с работой транспортной системы своевременной доставки сырья и готовой продукции. Для организации данной деятельности необходимо располагать высокоразвитой, оснащенной и передовой системой путей сообщения современных видов транспорта. Топливно–энергетический комплекс является своеобразной основой для развития всех основных отраслей экономики Российской Федерации.

Газовая промышленность является одной из самых динамично развивающихся отраслей экономики Российской Федерации. В последние годы она вышла на первое место по производству топливно–энергетических ресурсов.

Главная задача этого мощного комплекса – обеспечить надёжное снабжение газом, газовым конденсатоми продуктами их переработки потребителей Российской Федерации, а также поставка газа на экспорт за границу.

Важнейший его элемент – это система магистральных трубопроводов для транспортировки нефти, газа, а так же продуктов их переработки.

Трубопровод это инженерное сооружение, предназначенное для транспортировки газообразных и жидких веществ, пылевидных и разжиженных масс, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы.

Постоянно возрастающая потребность в транспортировке нефтегазовой продукции из районов его добычи в область переработки отражает актуальность бережного отношения к применению трубопроводного транспорта, являющегося наиболее надежным и дешевым.

Газопровод это инженерное сооружение, предназначенное для транспортировки газа и его продуктов (в основном природного газа) с помощью трубопровода. Таким образом газопровод является специализированным трубопроводом предназначенным только для транспортировки газа.

Современные экономические условия выявили ряд проблем отрасли строительства предприятий нефтяной и газовой промышленности: ускорение темпов, ликвидация сезонности и повышение качества трубопроводного строительства.

Линейное строительство, к которому относится и строительство трубопроводов, обладает одной важной особенностью – разнообразием и изменчивостью характера местности вдоль трассы трубопроводов, требующих применения различных технологических схем и технологий строительства.

Комплексное решение этих проблем может быть выполнено на основе системного анализа и зависит, прежде всего, от принятия оптимальных проектных решений, принятия новых материалов и конструкций, повышения уровня механизации, разработки и внедрения более современной технологии производства работ, а также прогрессивных форм организации строительства мощных трубопроводных систем.

В связи с этим большое значение приобретает технически грамотное проектирование и их дальнейшая эксплуатация с применением новейшей технологии транспортировки.

В данном курсовом проекте будет рассмотрено строительство линейной части участка газопровода.

1 Литературный обзор

Магистральный трубопровод - единый производственно-технологический комплекс, включающий в себя здания, сооружения, его линейную часть, в том числе объекты, используемые для обеспечения транспортирования, хранения и (или) перевалки на автомобильный, железнодорожный и водный виды транспорта жидких или газообразных углеводородов, измерения жидких (нефть, нефтепродукты, сжиженные углеводородные газы, газовый конденсат, широкая фракция легких углеводородов, их смеси) или газообразных (газ) углеводородов, соответствующих требованиям законодательства Российской Федерации.

Магистральные газопроводы в зависимости от рабочего давления в трубопроводе подразделяют:

- І класса – с уровнем давления в диапазоне между 2,5 МПа и 10,0 МПа;

- ІІ класса – уровень давления находится в промежутке от 1,2 МПа до 2,5 МПа;

- ІІІ класса – с низким давлением до 1,2 МПа.

Системы третьего класса не являются магистральными. К этой категории относятся внутрипромышленные, внутрицеховые, подводящие трубопроводы, а также внутридомовые и внешние газопроводы в городах, деревнях и других поселениях.

В состав магистральных трубопроводов входят:

- трубопровод (от места выхода с промысла подготовленной к дальнему транспорту товарной продукции) с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, узлами подключения НПС, КС, ПС, УЗРГ, ПРГ, узлами пуска и приема очистных устройств, конденсатосборниками и устройствами для ввода метанола;

- установки электрохимической защиты трубопроводов от коррозии, линии и сооружения технологической связи, средства автоматики и телемеханики;

- линии электропередачи, предназначенные для обслуживания трубопроводов и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты трубопроводов, сети связи;

- противопожарные средства, противоэрозионные и защитные сооружения трубопроводов;

- емкости для хранения и разгазирования конденсата, земляные амбары для аварийного выпуска нефти, нефтепродуктов, конденсата и сжиженных углеводородов;

- здания и сооружения линейной службы эксплуатации трубопроводов;

- вдольтрассовые проезды и вертолетные площадки, расположенные вдоль трассы трубопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения трубопроводов;

- головные и промежуточные НПС, ПС и наливные станции, НС, резервуарные парки, КС и ГРС;

- станции подземного хранения газа;

- пункты подогрева нефти и нефтепродуктов;

- указатели и предупредительные знаки.

Магистральные газопроводы, следует прокладывать подземно (подземная прокладка).

Прокладка трубопроводов по поверхности земли в насыпи (наземная прокладка) или на опорах (надземная прокладка) допускается только как исключение при соответствующем обосновании в случаях. При этом должны предусматриваться специальные мероприятия, обеспечивающие надежную и безопасную эксплуатацию трубопроводов.

Прокладка трубопроводов может осуществляться одиночно или параллельно другим действующим или проектируемым магистральным трубопроводам в техническом коридоре.

Заглубление трубопроводов до верха трубы надлежит принимать при номинальном диаметре менее 1000мм, не менее 0,8м.

Ширину траншеи понизу следует принимать при номинальном диаметре до 700мм не менее +300мм к диаметру газопровода.

Диаметр трубопроводов должен определяться расчетом в соответствии с нормами технологического проектирования.

Для строительства магистральных трубопроводов должны применяться трубы стальные бесшовные, электросварные прямошовные, спиральношовные и других специальных конструкций, изготовленные из спокойных низколегированных сталей.

Трубы бесшовные следует применять по действующим стандартам и другим нормативным документам, утвержденным в установленном порядке.

Использование восстановленных стальных труб и других, бывших в употреблении видов металлоконструкций, не допускается предусматривать в проектной и рабочей документации на строительство новых и реконструкцию действующих магистральных трубопроводов.

Трубы должны иметь сварное соединение, равнопрочное основному металлу трубы. Сварные швы труб должны быть плотными, непровары и трещины любой протяженности и глубины не допускаются.

Отклонения от номинальных размеров наружных диаметров торцов труб на длине не менее 200 мм не должны превышать для труб номинальным диаметром до 800 включительно, величин, приведенных в соответствующих стандартах, по которым допускается применение труб для магистральных трубопроводов, а для труб номинальным диаметром свыше 800 - ±2 мм.

Овальность концов труб (отношение разности между наибольшим и наименьшим диаметрами в одном сечении к номинальному диаметру) не должна превышать 1%. Овальность труб толщиной 20 мм и более не должна превышать 0,8%.

Кольцевые сварные соединения должны выполняться с применением дуговых методов сварки, в том числе ручной, автоматической под флюсом, механизированной в среде защитных газов, механизированной самозащитной порошковой проволокой, а также электроконтактной сваркой оплавлением. Сталь труб должна хорошо свариваться дуговыми методами и электроконтактной сваркой.

Для ручной электродуговой сварки стыков трубопроводов должны применяться электроды с целлюлозным (Ц) и основным (Б) видами покрытий по ГОСТ 9466 и ГОСТ 9467 или аналоги импортного производства при наличии соответствующей разрешительной документации (свидетельства об аттестации).

Контроль качества сварных соединений трубопроводов в составе строительно-монтажных работ должен включать в себя следующие виды контроля:

- входной контроль труб и сварочных материалов в соответствии;

- пооперационный контроль, осуществляемый в процессе сборки и сварки в соответствии с технологической картой на сварку;

- приемочный контроль сварных соединений.

При приемочном контроле сварных соединений должен проводиться:

- визуальный и измерительный контроль каждого сварного соединения;

- контроль неразрушающими методами каждого сварного соединения.

Контроль неразрушающими физическими методами подразделяется:

- радиографический контроль (РК);

- ультразвуковой контроль (УЗК);

- капиллярный контроль;

- магнитопорошковый контроль.

На трубопроводах надлежит предусматривать установку запорной арматуры на расстоянии, определяемом расчетом, но не более 30 км.

Кроме того, установку запорной арматуры необходимо предусматривать:

- на обоих берегах водных преград при их пересечении трубопроводом в две нитки и более;

- в начале каждого ответвления от трубопровода на расстоянии, допускающем установку монтажного узла, его ремонт и безопасную эксплуатацию;

- на ответвлениях к ГРС при протяженности ответвлений свыше 1000 м на расстоянии 300-500 м от ГРС;

- на входе и выходе газопроводов из УКПГ, КС, СПХГ и головных сооружений; на расстоянии не менее.

Допустимые радиусы изгиба трубопровода в горизонтальной и вертикальной плоскостях следует определять расчетом из условия прочности, местной устойчивости стенок труб и устойчивости положения. Минимальный радиус изгиба трубопровода из условия прохождения очистных устройств должен составлять не менее пяти его номинальных диаметров.

При взаимном пересечении трубопроводов расстояние между ними в свету должно приниматься не менее 350 мм, а пересечение выполняться под углом не менее 60°.

Участки трубопроводов, прокладываемых на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, должны предусматриваться в защитном футляре (кожухе) из стальных труб или в тоннеле, диаметр которых определяется условием производства работ и конструкцией переходов и должен быть больше наружного диаметра трубопровода не менее чем на 200 мм.

Заглубление участков трубопроводов, прокладываемых под железными дорогами общей сети, должно быть не менее 2 м от подошвы рельса до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 1,5 м от дна кювета, лотка или дренажа.

Заглубление участков трубопроводов, прокладываемых под автомобильными дорогами всех категорий, должно приниматься не менее 1,4 м от верха покрытия дороги до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна кювета, водоотводной канавы или дренажа.

При прокладке трубопровода без защитных футляров вышеуказанные глубины следует принимать до верхней образующей трубопровода.

Противокоррозионная защита независимо от способа прокладки трубопроводов должна обеспечить их безаварийную (по причине коррозии) работу в течение эксплуатационного срока.

Защита трубопроводов (за исключением надземных) от подземной коррозии независимо от коррозионной агрессивности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты.

В зависимости от конкретных условий прокладки и эксплуатации трубопроводов следует применять два типа защитных покрытий: усиленный и нормальный.

На трубопроводе должны быть предусмотрены узлы пуска и приема очистных и разделительных устройств, конструкция которых определяется проектной документацией.

Трубопровод в пределах одного очищаемого участка должен иметь постоянный внутренний диаметр и равнопроходную линейную арматуру без выступающих внутрь трубопровода узлов или деталей.

Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения магистральных трубопроводов и их объектов вокруг них устанавливаются охранные зоны, размеры которых и порядок производства в них сельскохозяйственных и других работ регламентируются Правилами охраны магистральных трубопроводов.

На трассе трубопровода должна предусматриваться установка опознавательных знаков (со щитами-указателями) высотой 1,5-2 м от поверхности земли. Знаки устанавливаются в пределах видимости, но не более чем через 1 км, а также дополнительно на углах поворота и, как правило, совмещаются с катодными выводами.

2 Расчётная часть

2.1 Определение толщины стенки трубы

Определение толщины стенки трубы выполняется в следующей последовательности.

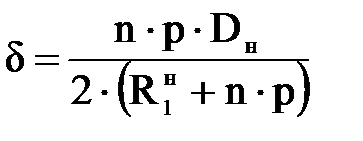

Расчетную толщину стенки трубопровода δ, мм, определятся по формуле

, (1.1)

, (1.1)

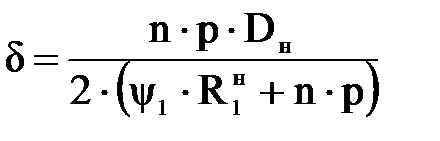

При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия

, (1.2)

, (1.2)

где n – коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводе, принимаемый по приложению А;

p – рабочее давление, МПа;

Dн – наружный диаметр трубы, мм;

R1 – расчетное сопротивление растяжению металла труб, МПа;

ψ1 – коэффициент, учитывающий двухосное напряженное состояние труб.

Расчетное сопротивление растяжению металла труб газопровода определяется по формуле:

, (1.3)

, (1.3)

где  – нормативное сопротивление растяжению (сжатию) металла труб, принимается равным минимальному значению временного сопротивления

– нормативное сопротивление растяжению (сжатию) металла труб, принимается равным минимальному значению временного сопротивления  (предела прочности) по приложению Б, МПа;

(предела прочности) по приложению Б, МПа;

– коэффициент условий работы трубопровода, принимаемый по приложению В;

– коэффициент условий работы трубопровода, принимаемый по приложению В;

k1, kn– коэффициенты надежности, соответственно, по материалу и по назначению трубопровода, принимаемые по приложению Г и Д.

, (1.4)

, (1.4)

где  – продольное осевое сжимающее напряжение, МПа.

– продольное осевое сжимающее напряжение, МПа.

, (1.5)

, (1.5)

где  ,

,  ,

,  – физические характеристики стали, согласно приложения Е;

– физические характеристики стали, согласно приложения Е;

– температурный перепад, 0С;

– температурный перепад, 0С;

– диаметр внутренний, мм, с толщиной стенки

– диаметр внутренний, мм, с толщиной стенки  , принятой в первом приближении.

, принятой в первом приближении.

, (1.6)

, (1.6)

где  – температура стенки трубы при эксплуатации 0С;

– температура стенки трубы при эксплуатации 0С;

– температура фиксации расчетной схемы трубопровода 0С.

– температура фиксации расчетной схемы трубопровода 0С.

. (1.7)

. (1.7)

Определим толщину стенки трубы газопровода согласно исходным данным курсового проект.

Диаметром газопровода  = 530 мм., категория участка – IV, внутреннее давление –

= 530 мм., категория участка – IV, внутреннее давление –  = 4,5 МПа, марка стали – 13Г1С–У, температура стенки трубы при эксплуатации –

= 4,5 МПа, марка стали – 13Г1С–У, температура стенки трубы при эксплуатации –  = 4 °С, температура фиксации расчетной схемы трубопровода – tф= –37 °С, коэффициент надежности по материалу трубы –k1 = 1,4 (приложение Г).Нормативное сопротивления растяжению (сжатию) металла труб

= 4 °С, температура фиксации расчетной схемы трубопровода – tф= –37 °С, коэффициент надежности по материалу трубы –k1 = 1,4 (приложение Г).Нормативное сопротивления растяжению (сжатию) металла труб  = 540 МПа (приложение Б); коэффициент условий работы трубопровода m = 0,9 (приложение В); коэффициент надежности по назначению трубопровода kн = 1,0 (приложение Д), коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводеn= 1,1 (приложение А), физические характеристики стали составляют α= 1,2·10–5,

= 540 МПа (приложение Б); коэффициент условий работы трубопровода m = 0,9 (приложение В); коэффициент надежности по назначению трубопровода kн = 1,0 (приложение Д), коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводеn= 1,1 (приложение А), физические характеристики стали составляют α= 1,2·10–5,  = 2,1·105, μ= 0,3 (приложение Е).

= 2,1·105, μ= 0,3 (приложение Е).

Тогда расчетное сопротивление растяжению (сжатию) металла труб рассчитаем по формуле 1.3

Расчетная толщина стенки трубопровода по формуле 1.1:

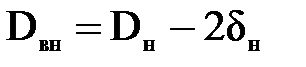

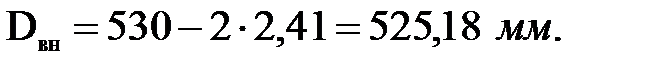

Внутренний диаметр по формуле 1.7 составит:

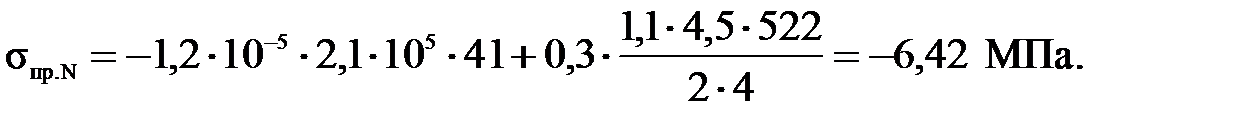

Продольное осевое сжимающее напряжение:

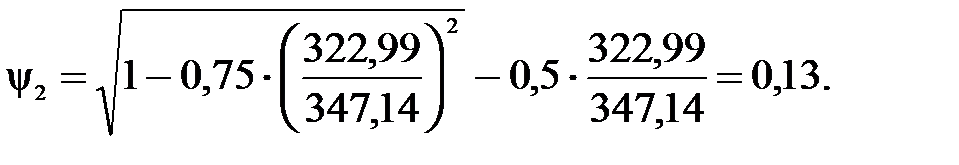

Коэффициент, учитывающий двухосное напряженное состояние труб:

Толщина стенки с учетом продольных осевых сжимающих напряжений:

Толщину стенки труб следует принимать не менее 1/140 от  , но не менее 3 мм для труб условным диаметром 200 мм и менее, и не менее 4 мм – для труб условным диаметром свыше 200 мм.

, но не менее 3 мм для труб условным диаметром 200 мм и менее, и не менее 4 мм – для труб условным диаметром свыше 200 мм.

Принимаем толщину стенки равной 4,0 мм.

2.2 Проверка подземного трубопровода на прочность

и недопустимость пластических деформаций

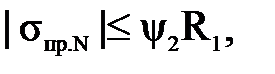

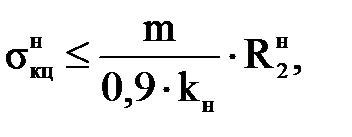

Проверку на прочность подземных и наземных (в насыпи) трубопроводов в продольном направлении следует производить из условия

(2.1)

(2.1)

где σпр.N – продольное осевое напряжение от расчетных нагрузок и воздействий, МПа, определяемое по формуле (1.5), но для принятой толщины стенки;

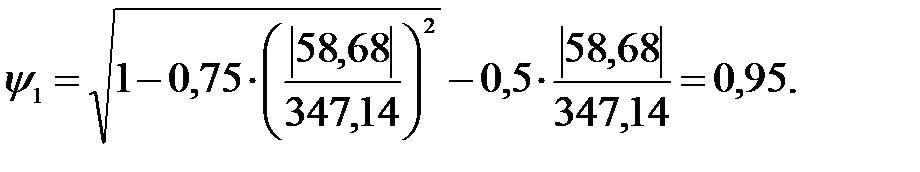

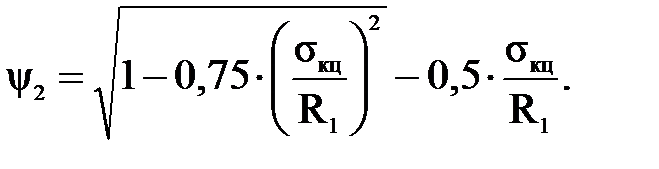

ψ2 – коэффициент, учитывающий двухосное напряженное состояние металла труб, при растягивающих осевых продольных напряжениях;

(σпр.N ≥ 0), принимаемый равным единице, при сжимающих (σпр.N < 0) определяемый по формуле

(2.2)

(2.2)

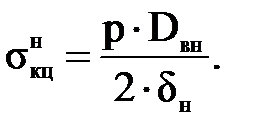

σкц – кольцевые напряжения от расчётного внутреннего давления, МПа, определяемые по формуле

(2.3)

(2.3)

где δн – принятая толщина стенки трубы, мм.

Для предотвращения недопустимых пластических деформаций подземных и наземных (в насыпи) трубопроводов проверку необходимо производить по условиям

(2.4)

(2.4)

где  =sт (предел текучести стали), МПа;

=sт (предел текучести стали), МПа;

– максимальные (фибровые) суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, определяемые по формуле

– максимальные (фибровые) суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, определяемые по формуле

(2.5)

(2.5)

где R – минимальный радиус упругого изгиба оси трубопровода, м;

– кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемые по формуле

– кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемые по формуле

(2.6)

(2.6)

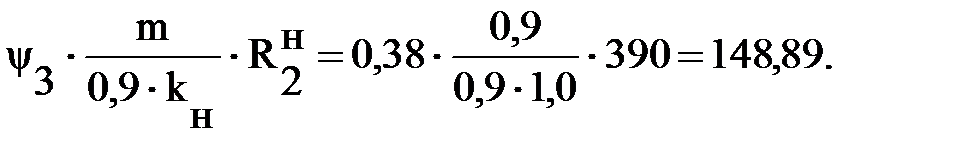

ψ3 – коэффициент, учитывающий двухосное напряженное состояние металла труб; при растягивающих продольных напряжениях ( ≥ 0) принимаемый равным единице, при сжимающих (

≥ 0) принимаемый равным единице, при сжимающих ( ≤ 0) – определяемый по формуле

≤ 0) – определяемый по формуле

(2.7)

(2.7)

Произведём проверку на прочность, на недопустимость пластических деформаций участок газопровода согласно исходным данным курсового проекта.

Толщина стенки d = 4 мм. радиус упругого изгиба R = 1000 Dн.

Определим внутренний диаметр трубопровода, исходя из принятой толщины стенки

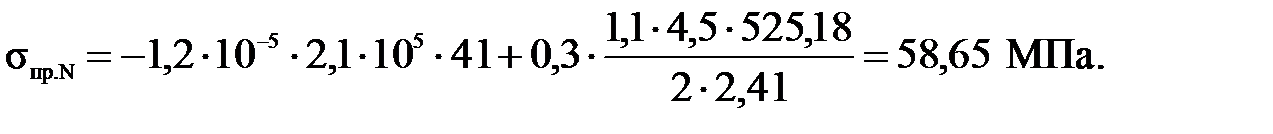

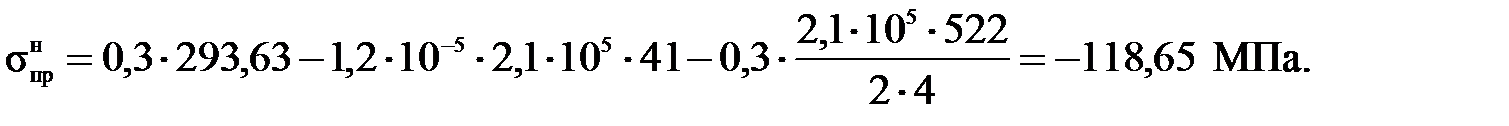

Продольное осевое сжимающее напряжение по формуле 1.5

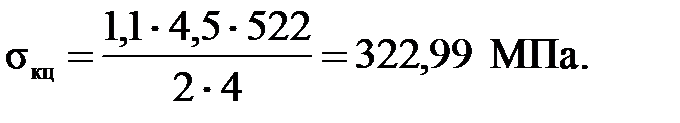

Кольцевые напряжения от расчётного внутреннего давления

Т.к. σпр.N < 0, то:

из решения задачи 1 мы знаем, что R1 = 347,14 МПа, тогда

–6,42 < 44,1 – условие прочности трубопровода выполняется.

Выполним проверку на недопустимость пластических деформаций. Кольцевые напряжения от нормативного (рабочего) давления

Максимальные (фибровые) суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий

1)

2)

Предел текучести стали sт =  =390 МПа,

=390 МПа,

Коэффициент, учитывающий двухосное напряженное состояние металла труб

1 при  > 0, ψ3 = 1

> 0, ψ3 = 1

2 при  < 0, ψ3 = 0,38.

< 0, ψ3 = 0,38.

а) 1) 88,18 < 390,

2) |–118,65| < 148,89.

б)  < 390.

< 390.

Оба условия недопустимости пластических деформаций выполняются.

2.3 Расчет напряженного состояния трубопровода

при изоляционно–укладочных работах

Общим условием всех схем изоляционно–укладочных работ является перемещение трубопровода, находящегося на бровке траншеи, с помощью трубоукладчика на дно траншеи.

Рисунок 1– Расчетная схема трубопровода при изоляционно–укладочных работах: а) симметричная б) несимметричная

Напряженно–деформированное состояние труб должно быть таким, чтобы в них имели место только упругие деформации. Для предупреждения изломов трубопровода кранами, между трубами или их группами необходимо соблюдать определенное расстояние. По условиям строительства расчетная схема при изоляционно–укладочных работах может быть симметричной (подъем и перемещение трубопровода на одном горизонтальном уровне), и не симметричной – на разных уровнях (рисунок 1).

Весь приподнятый над землей трубопровод можно рассматривать как многопролетную неразрезанную балку, в которой имеются две крайние зоны и одна средняя, заключенная между креплениями трубоукладчика.

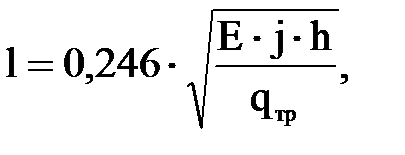

Как показывают примеры расчетов, наиболее напряженным является первый пролет длиной l:

(3.1)

(3.1)

где h – высота подъема трубопровода при укладке, м;

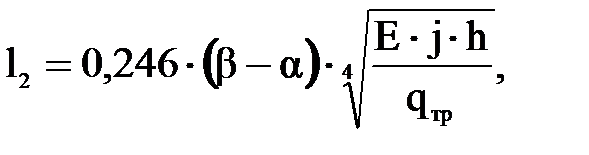

Расстояния между трубоукладчиками l1, l2 определяются по следующим формулам:

(3.2)

(3.2)

где h– высота (max) подъема трубопровода при укладке, м;

Е – модуль упругости материала трубы (приложение Е), Па;

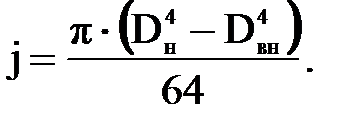

j – осевой момент инерции поперечного сечения трубы, м4.

(3.3)

(3.3)

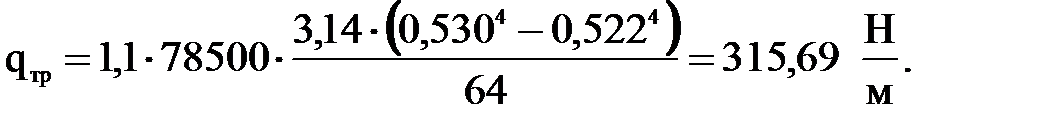

qтр– нагрузка от веса трубы, Н/м;

(3.4)

(3.4)

где n – коэффициент надежности по нагрузке от веса трубы, (приложение А);

γст – объемный вес стали, Н/м3 (для стали γст = 78500 Н/м3).

Рисунок 2– Номограмма для определения рациональной расстановки

групп трубоукладчиков в изоляционно–укладочной колонне

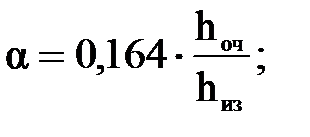

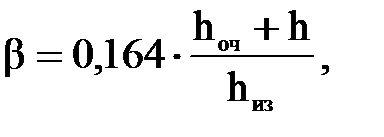

Коэффициенты α, β – находятся по номограмме (рисунок 2) в зависимости от значений а и b.

(3.5)

(3.5)

где hоч, hиз – высота, на которой работают, соответственно, очистная и изоляционная машины, м.

По номограмме (рисунок 2) выбирается два ряда значений α, β, в дальнейшем расчет ведется для двух вариантов, затем выбирается оптимальный, при котором усилия на крюках трубоукладчика будут минимальными.

Эти усилия определяются по формулам:

(3.6)

(3.6)

где K1 , K2, K3 – усилия на крюках трубоукладчика, Н;

Qоч , Qиз – вес, соответственно, очистной и изоляционной машины, Н.

В процессе проведения изоляционно–укладочных работ каждое сечение трубопровода испытывает при его подъеме значительное напряжение изгиба.

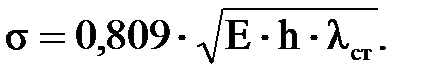

Напряжения от изгиба (Па) в наиболее опасном сечении трубы определяются в зависимости от физико–механических свойств стали и высоты подъема трубы h и рассчитывается по формуле:

(3.7)

(3.7)

Если σ ≤ R2, то в процессе изоляционно–укладочных работ напряженно–деформированное состояние трубы не вызовет опасений, т.е. не произойдет изломов трубы.

Расчетное сопротивление материала трубы, МПа:

(3.8)

(3.8)

где

нормативное сопротивление материала трубы,

нормативное сопротивление материала трубы,  МПа;

МПа;

– коэффициент условий работы трубопровода (приложение В);

– коэффициент условий работы трубопровода (приложение В);

– коэффициент надежности по назначению трубопровода (приложение Д);

– коэффициент надежности по назначению трубопровода (приложение Д);

– коэффициент, зависящий от прочностных характеристик стали (приложение Ж).

– коэффициент, зависящий от прочностных характеристик стали (приложение Ж).

Рассчитаем расстояние между трубоукладчиками и усилия на крюки трубоукладчика, если при изоляционно–укладочных работах работают три трубоукладчика, расчетная схема принята симметричная согласно исходным данным курсового проекта:

Высота (max) подъема трубопровода при укладке – h = 1.8 м, высота, на которой работают, соответственно, очистная и изоляционная машины – hоч = 1,0 м, hиз = 1,8 м, вес, соответственно, очистной и изоляционной машины – Qоч = 3.6 тс, Qиз = 3.2 тс.

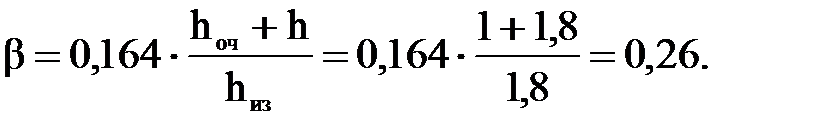

Определим значения а и b по формуле (3.5)

По номограмме (рисунок 2)

Для первого варианта расчёта α1=17,3, β1=21,7;

для второго варианта расчёта α2=17,6, β2=24,2.

Осевой момент инерции поперечного сечения трубы

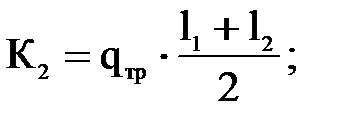

Нагрузка от веса трубы

Расстояния между трубоукладчиками (по первому варианту расчета)

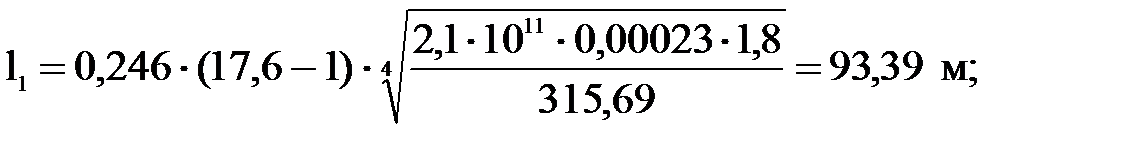

Расстояния между трубоукладчиками (по второму варианту расчета)

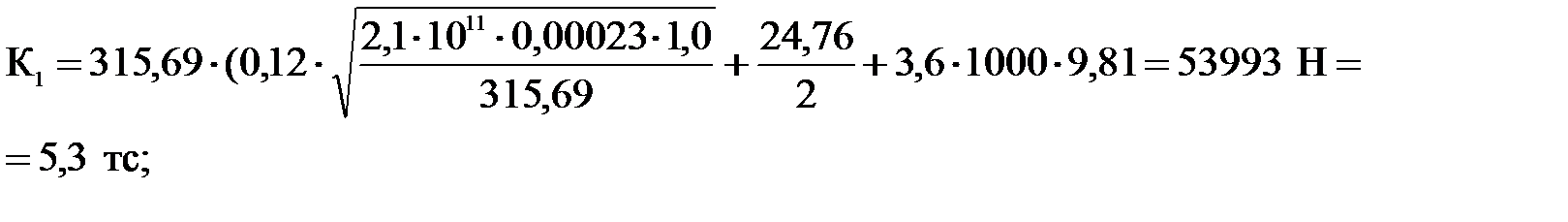

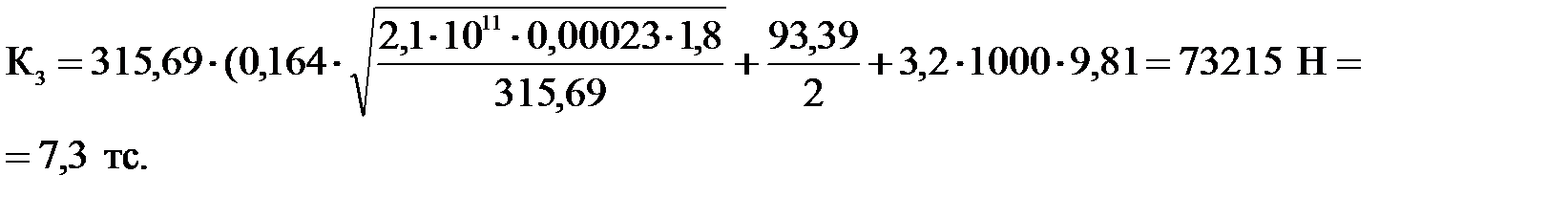

Усилия на крюках трубоукладчика (по первому варианту расчета)

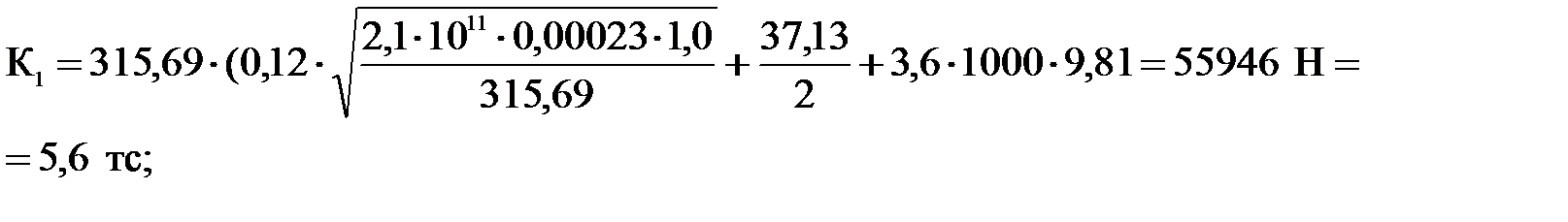

Усилия на крюках трубоукладчика (по второму варианту расчета)

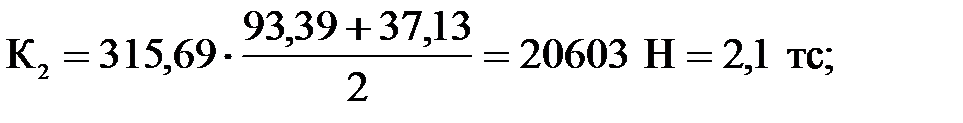

Из двух вариантов расчета выбираем первый, т.к. в этом случае усилия на крюки трубоукладчика меньше.

Напряжения от изгиба трубопровода при подъеме на высоту h

Расчетное сопротивление материала трубы

где k2, kн – коэффициенты надежности, соответственно, по материалу и по назначению трубопровода, принимаемые по приложениям Ж и Д.

139,4 ≤305,22→ условие выполняется, т.е. изломов трубы не произойдет.

2020-10-10

2020-10-10 146

146