| № | Сталь | Коэффициенты | ||||

|  , МПа , МПа | a | b | c | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Ст6сп | 1,0 | 79,316 | 0,151 | 0,1836 | -3,554 |

| 2 | 08ю | 1,0 | 76,559 | 0,145 | 0,1688 | -3,650 |

| 3 | 35 | 1,0 | 76,624 | 0,138 | 0,1913 | -2,981 |

| 4 | 40 | 1,0 | 76,946 | 0,14 | 0,1942 | -2,993 |

| 5 | 50 | 1,0 | 77,707 | 0,144 | 0,1983 | -3,012 |

| 6 | 60 | 1,0 | 77,300 | 0,147 | 0,1997 | -3,049 |

| 7 | 65 | 1,0 | 80,286 | 0,156 | 0,1909 | -3,502 |

| 8 | 12к | 1,0 | 77,067 | 0,134 | 0,1564 | -3,434 |

| 9 | 15к | 1,0 | 76,639 | 0,138 | 0,1593 | -3,453 |

| 10 | 16к | 1,0 | 77,575 | 0,137 | 0,1622 | -3,458 |

| 11 | 18к | 1,0 | 78,527 | 0,138 | 0,1673 | -3484 |

| 12 | 20к | 1,0 | 76,733 | 0,140 | 0,1637 | -3,467 |

| 13 | С | 1,0 | 78,468 | 0,138 | 0,1641 | -3,486 |

| 14 | 08Г2СФБ | 1,0 | 93,074 | 0,119 | 0,1728 | -3,737 |

| 15 | 09Г2 | 1,0 | 85,131 | 0,133 | 0,1717 | -3,572 |

| 16 | 09Г2Д | 1,0 | 85,032 | 0,130 | 0,1737 | -3,462 |

| 17 | 09Г2С | 1,0 | 84,246 | 0,127 | 0,1776 | -3,511 |

| 18 | 09Г2СД | 1,0 | 84,146 | 0,125 | 0,1795 | -3,40 |

Продолжение таблицы 4.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 19 | 09Г2СФ | 1,0 | 104,653 | 0,117 | 0,1809 | -3,67 |

| 20* | 09Г2ФБ* | 86,445 | 0,126 | 0,203 | -3,324 | |

| 21 | 10Г2С1 | 1,0 | 83,528 | 0,127 | 0,1795 | -3,513 |

| 22 | 10Г2С1Д | 1,0 | 83,429 | 0,125 | 0,1815 | -3,403 |

| 23 | 10Г2Ф | 1,0 | 114,246 | 0,117 | 0,1176 | -3,802 |

| 24 | 10Г2ФБ | 1,0 | 81,598 | 0,136 | 0,1559 | -3,585 |

| 25 | 10ХНДП | 1,0 | 81,598 | 0,136 | 0,1559 | -3,585 |

| 26 | 10ХСНД | 1,0 | 89,547 | 0,131 | 0,1769 | -3,760 |

| 27 | 12ГС | 1,0 | 80,646 | 0,128 | 0,1707 | -3,45 |

| 28 | 13Г1СУ | 1,0 | 87,463 | 0,134 | 0,1939 | -3,76 |

| 29 | 14Г2 | 1,0 | 83,842 | 0,135 | 0,1730 | -3,56 |

| 30 | 14ХГС | 1,0 | 85,765 | 0,129 | 0,1753 | -3,52 |

| 31 | 16Г2АФ | 1,0 | 104,104 | 0,117 | 0,1580 | -3,42 |

| 32 | 16Г2ВФД | 1,0 | 104,006 | 0,114 | 0,1600 | -3,31 |

| 33 | 16Г2СФ | 1,0 | 97,889 | 0,119 | 0,1623 | -3,41 |

| 34 | 16ГС | 1,0 | 81,187 | 0,131 | 0,1739 | -3,47 |

| 35 | 16ГФБ | 1,0 | 89,912 | 0,122 | 0,1811 | -3,110 |

| 36 | 17Г1С | 1,0 | 83,647 | 0,132 | 0,1805 | -3,58 |

| 37 | 17ГС | 1,0 | 82,393 | 0,132 | 0,1776 | -3,50 |

| 38 | 18Г2АФ | 1,0 | 103,564 | 0,123 | 0,1510 | -3,47 |

| 39 | 18Г2АФД | 1,0 | 103,466 | 0,120 | 0,1530 | -3,58 |

| 40 | 35Г2 | 1,0 | 81,881 | 0,146 | 0,1916 | -3,60 |

| 41 | 35ХГСА | 1,0 | 90,385 | 0,140 | 0,2016 | -3,67 |

| 42 | 40Г | 1,0 | 75,235 | 0,140 | 0,1955 | -3,02 |

| 43 | 40Г2 | 1,0 | 82,194 | 0,148 | 0,1945 | -3,61 |

| 44 | 40ХН | 1,0 | 88,393 | 0,146 | 0,1890 | -3,51 |

| 45 | 45Г2 | 1,0 | 82,547 | 0,150 | 0,19700 | -3,62 |

| 46 | 45ХН | 1,0 | 88746 | 0,148 | 0,19140 | -3,52 |

| 47 | 50Г | 1,0 | 76,082 | 0,144 | 0,19990 | -3,044 |

| 48 | 50Г2 | 1,0 | 82,982 | 0,152 | 0,19900 | -3,635 |

| 49 | 50ХФА | 1,0 | 110,709 | 0,128 | 0,16540 | -3,351 |

| 50 | 55С2 | 1,0 | 73,298 | 0,156 | 0,19570 | -3,503 |

| 51 | 5ХВ2С | 1,0 | 65,018 | 0,154 | 0,21890 | -3,830 |

| 52 | 5ХНМ | 1,0 | 86,203 | 0,156 | 0,19050 | -3,488 |

| 53 | 60Г | 1,0 | 81,458 | 0,153 | 0,19530 | -3,449 |

| 54 | 60С2 | 1,0 | 83,769 | 0,158 | 0,19650 | -3,510 |

| 55 | 65Г | 1,0 | 83,554 | 0,154 | 0,19870 | -3,483 |

| 56 | 70Г | 1,0 | 80,672 | 0,156 | 0,19680 | -3,451 |

| 57 | 70С2ХА | 1,0 | 85,436 | 0,153 | 0,20260 | -3,383 |

Продолжение таблицы 4.3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 58 | 08Х17Т | 1,0 | 135,987 | 0,066 | 0,25960 | -4,316 |

| 59 | 30Х13 | 1,0 | 86,634 | 0,147 | 0,18790 | -3,619 |

| 60 | 40Х13 | 1,0 | 127,469 | 0,103 | 0,29320 | -3,758 |

| 61 | У10 | 1,0 | 79,941 | 0,165 | 0,17510 | -3,444 |

| 62 | У11 | 1,0 | 81,417 | 0,166 | 0,16960 | -3,441 |

| 63 | У12 | 1,0 | 82,992 | 0,167 | 0,16270 | -3,434 |

| 64 | У7 | 1,0 | 76,160 | 0,159 | 0,18290 | -3,433 |

| 65 | У8 | 1,0 | 76,978 | 0,161 | 0,18160 | -3,443 |

| 66 | У9 | 1,0 | 78,569 | 0,163 | 0,17920 | -3,444 |

| 67 | 2111 | 1,0 | 96,457 | 0,153 | 0,28210 | -4,814 |

| 68 | 22ГЮ | 1,0 | 80,696 | 0,134 | 0,20100 | -3,225 |

| 69 | 3408 | 1,0 | 61,294 | 0,184 | 0,11250 | -4,374 |

| 70 | 3409 | 1,0 | 59,683 | 0,180 | 0,11210 | -4,179 |

| 71 | 3410 | 1,0 | 61,423 | 0,170 | 0,12610 | -3,756 |

Пример расчета сопротивления деформации по методике [8]. Исходные данные: Сталь Ст3сп, относительное обжатие 0,25 (толщина полосы до деформации 28мм), скорость деформации 100 с-1, температура деформации 900°С.

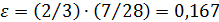

Расчет. 1) Обжатие среднее по очагу деформации

;

;

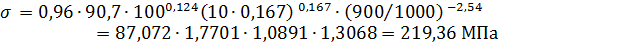

2) Сопротивление деформации по уравнению (4.35), коэффициенты a, b, c определены по табл. 4.2 для Ст3сп:

Коэффициент трения в условиях установивщегося процесса  определяют по формуле

определяют по формуле

, (4.36)

, (4.36)

здесь  - коэффициент, учитывающий материал и состояние поверхности валков;

- коэффициент, учитывающий материал и состояние поверхности валков;

– коэффициент, зависящий от скорости прокатки;

– коэффициент, зависящий от скорости прокатки;

– коэффициент, учитывающий содержание углерода в стали;

– коэффициент, учитывающий содержание углерода в стали;

- температура металла на входе в прокатные валки, °С.

- температура металла на входе в прокатные валки, °С.

Значения коэффициента  для валков:

для валков:

- чугунных закаленных, шлифованных – 0,9;

- чугунных – 1,0;

- стальных – 1,1 ÷ 1,2;

- стальных с насечкой, накаткой 1,3 – 1,6.

Значения коэффициента  :

:

| Скорость прокатки, м/с | 0 ÷ 1 | 2 | 2,5 | 3 | 4 | ≥5 |

| 1,0 | 0,9 | 0,75 | 0,65 | 0,55 | 0,5 |

Значения коэффициента  :

:

| Содержание углерода в стали, % | 0,05÷0,2 | 0,2÷0,3 | 0,3÷0,5 | 0,5÷0,8 | 0,8÷1,2 |

| 1,3 | 1,2 | 1,1 | 1,0 | 0,9 |

Содержание углерода в различных сталях представлено в таблице 4.4.

Таблица 4.4

| Марка стали | Содержание углерода, % | Марка стали | Содержание углерода, % |

| 1 | 2 | 3 | 4 |

| 08 | 0,12÷0,15 | 20Х | 0,17÷0,23 |

| 08Ю | ≤0,07 | 35Х | 0,31÷0,39 |

| 10 | 0,07÷0,14 | 40Х | 0,36÷0,44 |

| 15 | 0,12÷0,19 | 50Х | 0,46÷0,54 |

| 20 | 0,17÷0,24 | 205 | 0,17÷0,24 |

| 25 | 0,22÷0,30 | 305 | 0,27÷0,35 |

| 30 | 0,27÷0,35 | 505 | 0,48÷0,56 |

| 35 | 0,32÷0,40 | 35Г2 | 0,31÷0,39 |

| 40 | 0,37÷0,45 | 18ХГТ | 0,17÷0,25 |

| 45 | 0,42÷0,50 | 30ХГСА | 0,28÷0,34 |

| 50 | 0,47÷0,55 | ШХ15 | 0,95÷1,05 |

| 55 | 0,52÷0,60 | 08Х13 | ≤0,08 |

| 60 | 0,57÷0,65 | 08Х18Т1 | ≤0,08 |

| 09Г2 | ≤0,12 | 12Х18Н9Т | ≤0,12 |

| 14Г2 | 0,12÷0,18 | Ст1кп | 0,06÷0,12 |

| 12ГС | 0,09÷0,15 | Ст1пс | 0,08÷0,12 |

| 16ГС | 0,12÷0,18 | Ст1сп | 0,06÷0,12 |

| 17ГС | 0,14÷0,20 | Ст2кп | 0,09÷0,15 |

| 17Г1С | 0,15÷0,20 | Ст2пс | 0,09÷0,15 |

| 09Г2С | ≤0,12 | Ст2сп | 0,09÷0,15 |

| 10Г2С1 | ≤0,12 | Ст3кп | 0,14÷0,22 |

| Ст3пс | 0,14÷0,22 | ||

| С3сп | 0,14÷0,22 | ||

| 10Г2БТ | ≤0,12 | Ст3Гпс | 0,14÷0,22 |

| 14Г2АР | 0,12÷0,18 | Ст3Гсп | 0,14÷0,20 |

| 16Г2АФ | 0,14÷0,70 | Ст4кп | 0,18÷0,27 |

Продолжение таблицы 4.4

| 1 | 2 | 3 | 4 |

| Ст4пс | 0,18÷0,27 | ||

| 18Г2АФ | 0,14÷0,22 | Ст4сп | 0,18÷0,27 |

| Ст5пс | 0,28÷0,37 | ||

| Ст5сп | 0,28÷0,37 | ||

| 10ХСНД | ≤0,12 | Ст5Гпс | 0,22÷0,30 |

| 15ХСНД | 0,12÷0,18 | Ст6пс | 0,38÷0,49 |

| Ст6сп | 0,38÷0,49 |

Полная схема расчета

Полная схема расчета силы прокатки включает:

- блок расчета длины дуги контакта металла с валками;

- блок расчета сопротивления деформации;

- блок расчета контактного нормального напряжения;

- блок расчета уширения.

Расчет длины дуги контакта металла с валками осуществляют без учета упругого сжатия валков или с учетом. В первом случае используют зависимость

, (4.37)

, (4.37)

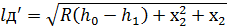

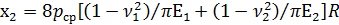

во втором

, (4.38)

, (4.38)

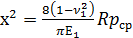

где

(4.39)

(4.39)

здесь  и

и  - коэффициенты Пуассона металла валка и прокатываемой полосы;

- коэффициенты Пуассона металла валка и прокатываемой полосы;

;

;  - модули упругости валка и прокатываемой полосы.

- модули упругости валка и прокатываемой полосы.

Если в расчете не учитывается упругая деформация полосы, то длина очага деформации вычисляется по формуле, полученной Хичкоком, и позволяющей определить дугу захвата с учетом только упругого сжатия валков

(4.40)

(4.40)

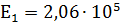

Для стальных валков  МПа,

МПа,  ;

;

для чугунных отбеленных валков  МПа,

МПа,  ;

;

для карбидовольфрамовых валков  МПа,

МПа,  [5]

[5]

В [10] представлены следующие данные:

для быстрорежущей термостойкой стали  МПа,

МПа,  ;

;

для высокохромистого закаленного чугуна  МПа,

МПа,  ;

;

для закаленного чугуна  МПа,

МПа,  ;

;

для чугуна двойной закалки  МПа,

МПа,  ;

;

для высокохромистого термостойкого чугуна  МПа,

МПа,  ;

;

Учет сплющивания валков рекомендуется производить при толщине прокатываемой полосы менее 4 мм.

В связи с тем, что в зависимости (4.39) величина  не является определенной при расчете применяют метод итераций. В первом приближении параметры процесса расчитывают без учета сплющивания валков. Во втором, а если потребуется и в третьем приближении, производится пересчет параметров с учетом полученного значения

не является определенной при расчете применяют метод итераций. В первом приближении параметры процесса расчитывают без учета сплющивания валков. Во втором, а если потребуется и в третьем приближении, производится пересчет параметров с учетом полученного значения  . Для условий горячей прокатки листов достаточно одного шага итерации.

. Для условий горячей прокатки листов достаточно одного шага итерации.

Величину деформированного радиуса валков R определяют по зависимости

(4.41)

(4.41)

Сопротивление деформации определяют в соответствии с методиками [7, 8] по зависимостям (4.28), (4.35).

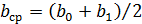

Для определения контактной площади, кроме дуги контакта, необходимо знать ширину зоны контакта. При листовой прокатке принимают

(4.42)

(4.42)

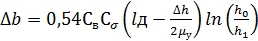

Уширение полосы составит

(4.43)

(4.43)

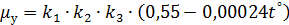

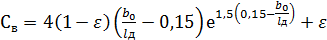

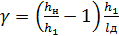

В зависимости (4.43) коэффициент  учитывает влияние ширины полосы на уширение, а коэффициент

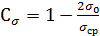

учитывает влияние ширины полосы на уширение, а коэффициент  - натяжение между клетями.

- натяжение между клетями.

Коэффициент  рассчитывают по следующей формуле

рассчитывают по следующей формуле

(4.44)

(4.44)

Коэффициент  рассчитывают по зависимости

рассчитывают по зависимости

(4.45)

(4.45)

При отсутствии натяжения  =1.

=1.

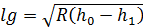

Затем производят вычисление коэффициента δ

(4.46)

(4.46)

Определение 2τс выполняют по зависимости

(4.47)

(4.47)

Определение коэффициентов заднего ξ0 и переднего ξ1 натяжения

(4.48)

(4.48)

, (4.49)

, (4.49)

здесь  и

и  - соответственно величина заднего и переднего натяжения.

- соответственно величина заднего и переднего натяжения.

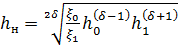

Толщину полосы в нейтральном сечении с учетом переднего и заднего натяжения расчитывают по зависимости

(4.50)

(4.50)

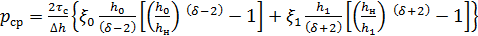

Тогда зависимость для расчета среднего удельного давления будет иметь вид

(4.51)

(4.51)

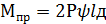

Момент прокатки определяют по следующей зависимости

, (4.52)

, (4.52)

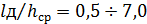

где  - коэффициент плеча силы прокатки, который определяется в зависимости от соотношения

- коэффициент плеча силы прокатки, который определяется в зависимости от соотношения  .

.

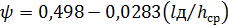

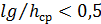

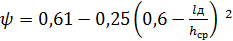

При

(4.53)

(4.53)

При

(4.54)

(4.54)

Мощность, затрачиваемую на процесс прокатки, определяют по следующей зависимости

(4.55)

(4.55)

где  - линейная скорость прокатки, м/с

- линейная скорость прокатки, м/с

Из формулы (4.31)

(4.56)

(4.56)

Опережение  рассчитывают по зависимости (4.32)

рассчитывают по зависимости (4.32)

Нейтральный угол

(4.57)

(4.57)

Угол захвата определяют с использованием формулы

(4.58)

(4.58)

2020-10-10

2020-10-10 1027

1027