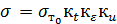

Из известных методов определения предела текучести при горячей прокатке наиболее широкое применение нашел метод термомеханических коэффициентов как наиболее простой, позволяющий достаточной точно вычислять σ для заданной температуры, степени и скорости деформации:

(4.78)

(4.78)

где  – базисное значение напряжения текучести, МПа (табл. 4.6);

– базисное значение напряжения текучести, МПа (табл. 4.6);  - температурный коэффициент;

- температурный коэффициент;  - степенной коэффициент;

- степенной коэффициент;  - скоростной коэффициент.

- скоростной коэффициент.

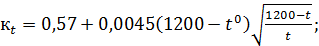

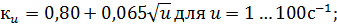

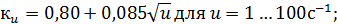

Аппроксимацией получены следующие выражения для определения термомеханических коэффициентов:

(4.79)

(4.79)

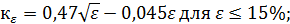

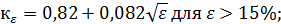

(4.80)

(4.80)

(4.81)

(4.81)

(4.82)

(4.82)

(4.83)

(4.83)

При определения коэффициента  необходимо учитывать неравномерное распределение температуры по сечению образца.

необходимо учитывать неравномерное распределение температуры по сечению образца.

По данным работы А. А. Динника для крупных сечений (200×200 и выше) перепад между средней температурой и температурой поверхности составляет 70-80°С, для малых сечений от 80×80 до 150×150 составляет 25-35°С. Для вычисления средней температуры заготовки принимают для квадратных сечений

; (4.84)

; (4.84)

где  - соответственно температура в центре сечения и на поверхности, °С;

- соответственно температура в центре сечения и на поверхности, °С;

Таблица 4.6. Базисное значение напряжения текучести для определения сопротивления деформации по методу термомеханических коэффициентов.

| Металл, сплав | Термомеханические параметры | Базисное значение | ||

, °С , °С

| ε, % |

| ||

| 1 | 2 | 3 | 4 | 5 |

| Углеродистые | ||||

| 0,8кп | 20-1200 | 5-50 | 0,05-300 | 84 |

| 08сп | 20-1100 | 5-20 | 1-100 | 85 |

| 20 | 900-1200 | 5-50 | 0,1-100 | 85 |

Продолжение таблицы 53

| 1 | 2 | 3 | 4 | 5 |

| Ст3 | 900-1200 | 5-50 | 0,1-100 | 86 |

| 45 | 900-1200 | 5-40 | 0,1-100 | 88 |

| Ст6 | 900-1200 | 5-50 | 0,1-100 | 92 |

| У8 | 900-1200 | 5-50 | 0,1-100 | 90 |

| Легированные | ||||

| 40Х | 900-1200 | 5-50 | 0,1-100 | 92 |

| Сталь типа 10ХН | 800-1200 | 10-50 | 0,3-10 | 95 |

| ШХ15 | 900-1200 | 5-50 | 0,1-100 | 95 |

| 15ХСНД | 900-1200 | 5-50 | 0,1-100 | 97 |

| 14ГН | 900-1200 | 5-50 | 0,1-100 | 99 |

| 12ХНЗА | 900-1200 | 5-40 | 0,1-100 | 100 |

| 18ХГТ | 900-1200 | 5-50 | 1-250 | 95 |

| 45ХН | 900-1200 | 5-50 | 1-250 | 95 |

| 20ХГНР | 900-1200 | 5-50 | 1-250 | 100 |

| 30ХГСА | 900-1200 | 5-40 | 0,1-100 | 105 |

| 60С2 | 900-1200 | 5-50 | 0,1-100 | 114 |

| Сталь типа: | ||||

| молибденомар-ганцовистой | 900-1200 | 5-40 | 1,0-100 | 110 |

| хромомолибденовой | 900-1200 | 5-40 | 1,0-100 | 115 |

Продолжение таблицы 4.6.

| 1 | 2 | 3 | 4 | 5 |

| кремнемарганцо-вистой | 900-1200 | 5-40 | 1,0-100 | 120 |

| хромоникель-молибденовой | 900-1200 | 5-40 | 1,0-100 | 120 |

| 18ХНВА | 900-1200 | 5-40 | 0,1-100 | 115 |

| ХВГ | 900-1200 | 5-40 | 0,1-100 | 120 |

| 12ХНМФА | 800-1200 | 10-50 | 0,3-10 | 108 |

| 20ХГНМ | 800-1200 | 10-50 | 0,3-10 | 112 |

| 15Х5М | 900-1200 | 10-40 | 0,8-100 | 123 |

| 20Х5НГ2 | 800-1200 | 10-50 | 3,5-30 | 124 |

| Высоколегированные стали и сплавы | ||||

| 4Х13 | 900-1200 | 5-40 | 0,1-100 | 109 |

| Сталь типа Х16Н5М4 | 900-1200 | 10-50 | 0,8-100 | 110 |

| Х17Н2 | 900-1200 | 5-40 | 0,1-100 | 112 |

| Х18Н9Т | 900-1200 | 5-40 | 0,1-100 | 122 |

| Сталь типа 12Х17 | 800-1200 | 10-50 | 0,8-100 | 125 |

| Х18Н12М2Т | 900-1200 | 5÷50 | 0,1-100 | 147 |

| Р18 | 900-1200 | 5-50 | 0,1-100 | 159 |

| Х20Н80 | 850-1200 | 10-40 | 1-100 | 250 |

| ХН78Т | 900-1200 | 5-25 | 0,1-100 | 196 |

| ХН75МБТЮ | 900-1200 | 5-25 | 0,1-100 | 222 |

| ВЖ98 | 900-1200 | 5-25 | 0,1-100 | 250 |

| ЭИ652 | 900-1200 | 5-25 | 0,1-100 | 266 |

| ЭИ661 | 1000-1200 | 5-25 | 0,1-100 | 330 |

| ЭП311 | 900-1200 | 5-40 | 1-100 | 240 |

| ЭП99 | 1000-1150 | 5-20 | 1-50 | 600 |

| ЭП220 | 1000-1150 | 5-30 | 1-100 | 880 |

Примечание. Базисные значения  взяты при

взяты при  = 1000°С,

= 1000°С,  , ε = 10%.

, ε = 10%.

2020-10-10

2020-10-10 488

488