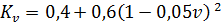

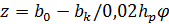

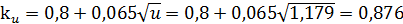

Рекомендуются следующие формулы для расчета коэффициента трения:

(4.85)

(4.85)

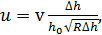

; (4.86)

; (4.86)

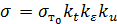

, (4.87)

, (4.87)

где  –коэффициент, учитывающий химический состав прокатываемого металла;

–коэффициент, учитывающий химический состав прокатываемого металла;

– коэффициент, учитывающий материал и состояние поверхности валков;

– коэффициент, учитывающий материал и состояние поверхности валков;

- коэффициент, учитывающий скорость прокатки;

- коэффициент, учитывающий скорость прокатки;

- средняя скорость скольжения, м/с;

- средняя скорость скольжения, м/с;

- температура прокатываемого металла, °С;

- температура прокатываемого металла, °С;

- окружная скорость валков, м/с;

- окружная скорость валков, м/с;

- толщина полосы после прокатки, мм.

- толщина полосы после прокатки, мм.

Значение коэффициентов  :

:

| для низкоуглеродистой стали…………………………... |  = 1,0; = 1,0;

|

| высокоуглеродистой стали…………………………....... |  = 0,8÷0,9; = 0,8÷0,9;

|

| нержавеющей стали…………………………………....... |  = 1,1÷1,2; = 1,1÷1,2;

|

| для стальных новых валков…………………………….. |  = 1,0÷1,1; = 1,0÷1,1;

|

| стальных изношенных валков………………………….. |  = 1,1÷1,2; = 1,1÷1,2;

|

| стальных валков с насечками и наварками……………. |  = 1,2÷1,4; = 1,2÷1,4;

|

| чугунных, полутвердых, новых……………………....... |  = 0,8÷0,9; = 0,8÷0,9;

|

| то же, изношенных……………………………………… |  = 0,9÷1,0; = 0,9÷1,0;

|

| чугунных отбеленных сортовых, чисто обточенных…. |  = 0,8; = 0,8;

|

| чугунных листовых, отбеленных шлифованных, новых. |  = 0,6÷0,7; = 0,6÷0,7;

|

| то же, изношенных……………………………………….. |  = 0,7÷0,8; = 0,7÷0,8;

|

| для стальных валков лабораторных станов…………….. |  = 0,7÷1,0. = 0,7÷1,0.

|

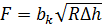

Определение контактной поверхности

При прокатке в ящичных калибрах контактную поверхность определяют следующим образом (рис. 4.1, а):

(4.88)

(4.88)

; (4.89)

; (4.89)

(4.90)

(4.90)

(4.91)

(4.91)

где  - горизонтальная проекция контактной поверхности по дну калибра;

- горизонтальная проекция контактной поверхности по дну калибра;  - горизонтальная проекция боковой поверхности;

- горизонтальная проекция боковой поверхности;  - высота ручья;

- высота ручья;  - высота заполнения калибра металлом;

- высота заполнения калибра металлом;  - выпуск калибра, %;

- выпуск калибра, %;  - ширина по дну калибра;

- ширина по дну калибра;  - ширина задаваемой заготовки;

- ширина задаваемой заготовки;  - относительное обжатие по дну калибра;

- относительное обжатие по дну калибра;  - радиус валков по дну калибра;

- радиус валков по дну калибра;  - обжатие по дну калибра.

- обжатие по дну калибра.

| Рисунок 4.1 К расчету контактной поверхности. |

Алгоритм расчета параметров прокатки в ящичных

Калибрах.

Исходные данные:  ,

,  - начальная высота и ширина полосы;

- начальная высота и ширина полосы;  - конечная высота и ширина полосы;

- конечная высота и ширина полосы;  - глубина ручья;

- глубина ручья;  - ширина по дну калибра; φ, % - выпуск калибра;

- ширина по дну калибра; φ, % - выпуск калибра;  – температура прокатки; v – скорость прокатки;

– температура прокатки; v – скорость прокатки;  - базисное значение напряжения текучести.

- базисное значение напряжения текучести.

1. Относительное обжатие

.

.

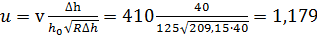

2. Скорость деформации

с-1.

с-1.

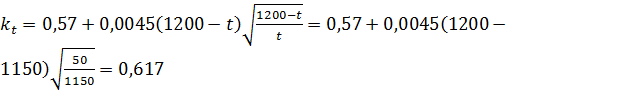

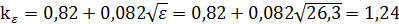

3. Термомеханические коэффициенты kt, kε, ku.

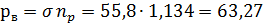

4. Среднее значение текучести

.

.

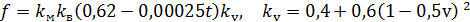

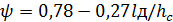

5. Коэффициент трения

.

.

6. Условный коэффициент трения

.

.

7. Коэффициент подпора

для

для

для

для

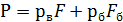

8. Среднее контактное давление по дну калибра (вертикальное давление)

.

.

9. Среднее контактное давление на боковую поверхность калибра (боковое давление)

,

,

.

.

10. Горизонтальная проекция контактной поверхности по дну калибра

.

.

11. Горизонтальная проекция боковой поверхности

.

.

где  - высота заполнения калибра металлом.

- высота заполнения калибра металлом.

12. Полное давление на валок

.

.

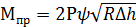

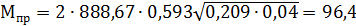

13. Момент, необходимый для деформации;

;

;

.

.

Пример расчета параметров прокатки в ящичном калибре [12]

Рассчитать давление металла на валки и крутящий момент при прокатке сортового профиля из стали марки 08кп. Исходные данные: начальная высота и ширина раската  = 152 мм,

= 152 мм,  = 152 мм; конечная высота и ширина раската

= 152 мм; конечная высота и ширина раската  = 112 мм;

= 112 мм;  =167 мм; глубина ручья

=167 мм; глубина ручья  = 43 мм, ширина по дну калибра

= 43 мм, ширина по дну калибра  = 172 мм, выпуск калибра φ = 20%, радиус валков по дну калибра

= 172 мм, выпуск калибра φ = 20%, радиус валков по дну калибра  = 209,15 мм, температура прокатки 1150 °С, скорость прокатки

= 209,15 мм, температура прокатки 1150 °С, скорость прокатки  = 0,41 м/с, базисное значение

= 0,41 м/с, базисное значение  = 84 Н/мм2.

= 84 Н/мм2.

1. Относительное обжатие и скорость деформации

;

;

c-1/

c-1/

2. Термомеханические коэффициенты

;

;

;

;

.

.

3. Среднее значение напряжения текучести

МПа.

МПа.

4. Параметр формы очага деформации

.

.

5. Коэффициент подпора

.

.

6. Среднее удельное давление (вертикальное давление)

МПа.

МПа.

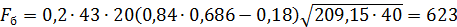

7. Среднее удельное давление на боковую поверхность калибра (боковое давление)

;

;

;

;

МПа.

МПа.

8. Горизонтальная проекция контактной площади по дну калибра

мм2.

мм2.

9. Горизонтальная проекция боковой поверхности

;

;

;

;

мм2.

мм2.

10. Полное давление на валок

КН.

КН.

11. Момент, необходимый для деформации:

;

;

Н·м.

Н·м.

2020-10-10

2020-10-10 348

348