а) Расчет параметров прокатки по упрощенной схеме [6].

Прокатка полосы 4×1210 мм, сталь Ст3кп в третьей клети чистовой группы стана 2000:

| h0 = 14 мм; | b0 = 1210 мм; | h1 = 10 мм; |

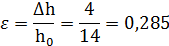

| ∆h = 4 мм; | ε = 28,5% (0,285); | t = 960 °С; |

| Vb = 2,7 м/с; | σ0 = 14 МПа; | σ1 = 14 МПа; |

| R = 392 мм; | Е = 18,62 · 104 МПа; | ν = 0,35. |

Уширение полосы и сплющивание валков в расчете не учитывается.

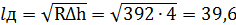

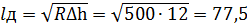

1. Длина очага деформации

мм

мм

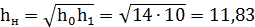

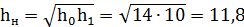

2. Высота полосы в нейтральном сечении

мм

мм

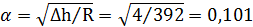

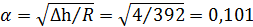

3. Угол захвата

рад

рад

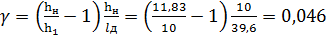

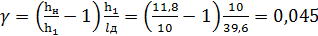

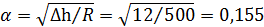

4. Нейтральный угол

рад

рад

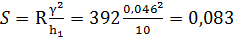

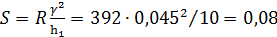

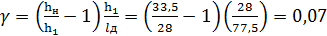

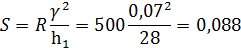

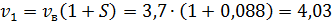

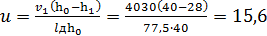

5. Опережение

6. Скорость металла на выходе из очага деформации

м/с

м/с

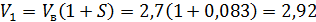

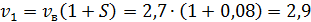

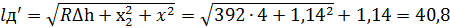

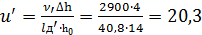

7. Скорость деформации

сек-1

сек-1

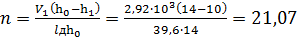

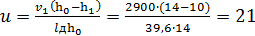

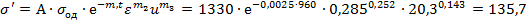

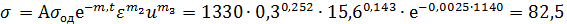

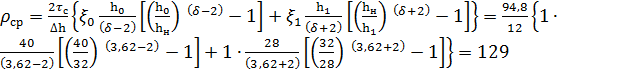

8. Расчет сопротивления деформации

МПа.

МПа.

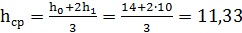

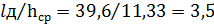

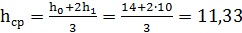

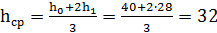

9. Расчет средней толщины раската

мм

мм

10. Поскольку по условию уширение отсутствует bср = b0 = 1210 мм.

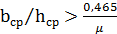

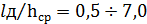

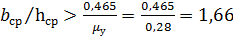

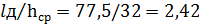

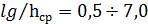

Отношение

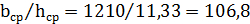

11. Коэффициент трения

12. Отношение  .

.

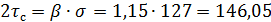

Так как  принимаем коэффициент Лоде β = 1,15.

принимаем коэффициент Лоде β = 1,15.

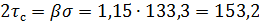

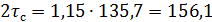

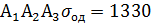

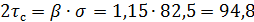

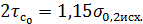

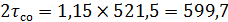

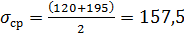

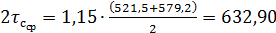

13. Расчет

МПа

МПа

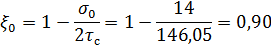

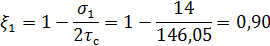

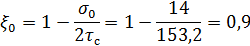

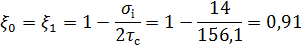

Расчет коэффициентов натяжения

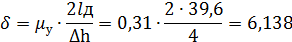

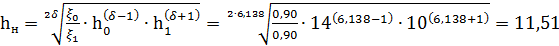

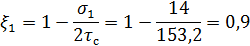

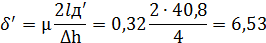

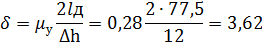

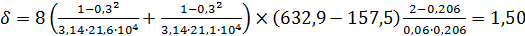

15. Расчет коэффициента δ

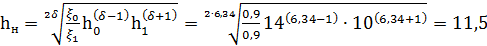

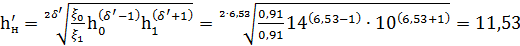

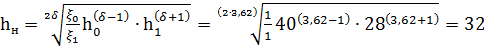

16. Расчет толщины полосы в нейтральном сечении

мм

мм

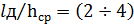

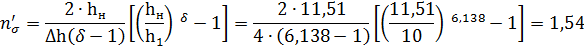

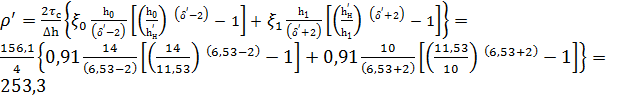

17. Расчет показателя формы очага деформации

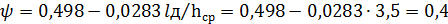

18. Так как  коэффициент

коэффициент  определяем по формуле (4.16)

определяем по формуле (4.16)

При  коэффициент

коэффициент

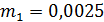

20. Расчет коэффициента  , учитывающего ширину полосы по зависимости (4.25)

, учитывающего ширину полосы по зависимости (4.25)

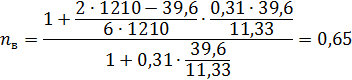

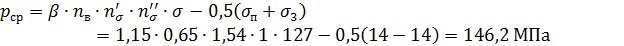

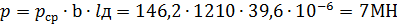

21. Расчет давления с учетом натяжения

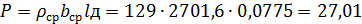

22. Расчет силы прокатки

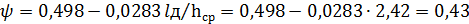

23. Расчет коэффициента плеча силы прокатки при

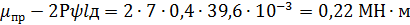

24. Расчет момента прокатки

25. Мощность прокатки

б) прокатка полосы 4×1210 мм из стали Ст3кп в третьей клети чистовой группы стана 2000 [6]

мм;

мм;  мм;

мм;  мм;

мм;  мм;

мм;  % (0,285);

% (0,285);  °С;

°С;  м/с;

м/с;  МПа;

МПа;  МПа;

МПа;  мм;

мм;  ;

;  ;

;  ;

;  ; 0,16%С; 0,40%Mn; 0,3%Cr; Е = 18,62 · 104 МПа; ν = 0,35. В расчете учитывается уширение и натяжение полосы, сжатие валков.

; 0,16%С; 0,40%Mn; 0,3%Cr; Е = 18,62 · 104 МПа; ν = 0,35. В расчете учитывается уширение и натяжение полосы, сжатие валков.

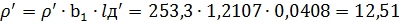

1. Абсолютное обжатие

мм

мм

2. Длина очага деформации

мм

мм

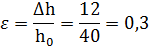

3. Относительное обжатие

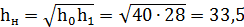

4. Высота полосы в нейтральном сечении

мм

мм

5. Угол захвата

рад

рад

6. Нейтральный угол

рад

рад

7. Опережение

8. Скорость металла на выходе из очага деформации с учетом опережения

м/с

м/с

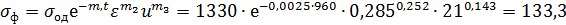

9. Скорость деформации

с-1

с-1

10. Расчет сопротивления деформации

МПа

МПа

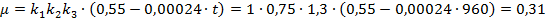

11. Расчет средней толщины раската

мм

мм

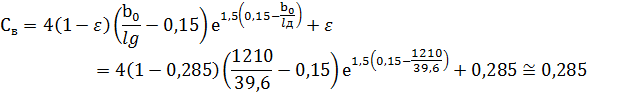

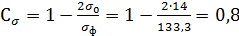

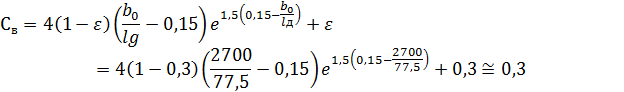

12. Расчет коэффициента Св

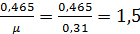

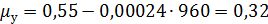

13. Расчет коэффициента трения

14. Расчет  МПа

МПа

15. Расчет коэффициентов натяжения

16. Расчет коэффициента δ

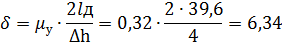

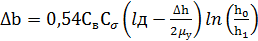

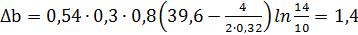

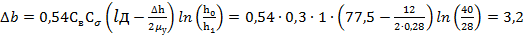

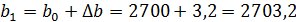

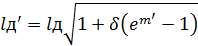

17. Расчет уширения полосы

,

,

где

мм

мм

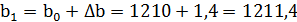

18. Ширина полосы после деформации

мм

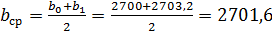

мм

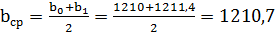

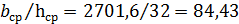

19. Средняя ширина полосы

мм

мм

20. Расчет толщины полосы в нейтральном сечении

мм

мм

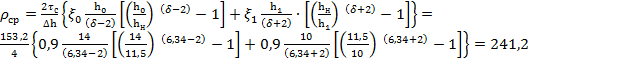

21. Давление металла на валки

МПа

МПа

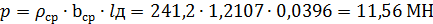

22. Расчет силы прокатки

23. Расчет параметров при сжатии валков. Так как сжатие полосы в расчете не учитывается, используется формула (4.40)

мм

мм

мм

мм

с-1

с-1

МПа

МПа

24. Расчет

МПа

МПа

25. Расчет коэффициентов натяжения

26. Коэффициент трения не изменился и равен μ = 0,32.

27. Расчет

28. Расчет толщины в нейтральном сечении

мм

мм

29. Расчет давления металла на валки

МПа

МПа

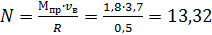

30. Расчет силы прокатки

МН

МН

в) Прокатка листа 20×2700 мм, сталь 45, третий пропуск в чистовой клети ТЛС 3600 [6]:

мм;

мм;  мм;

мм;  мм;

мм;  °С;

°С;  об/мин;

об/мин;  ;

;  мм;

мм;  ;

;  ;

;  ;

;  , химический состав стали 45 – 0,45% С; 0,6% %Mn; 0,20%Cr; Е = 18,62 · 104 МПа; ν = 0,35. Учитывается уширение раската, сжатие валков и натяжение отсутствуют.

, химический состав стали 45 – 0,45% С; 0,6% %Mn; 0,20%Cr; Е = 18,62 · 104 МПа; ν = 0,35. Учитывается уширение раската, сжатие валков и натяжение отсутствуют.

1. Абсолютное обжатие  мм.

мм.

2. Длина очага деформации

мм

мм

3. Относительное обжатие

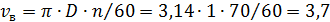

4.Линейная скорость валков

м/с

м/с

5. Высота полосы в нейтральном сечении

мм

мм

6. Угол захвата

рад

рад

7. Нейтральный угол

рад

рад

8. Опережение

9. Скорость металла на выходе из очага деформации с учетом опережения

м/с

м/с

10. Скорость деформации

сек-1

сек-1

11. Расчет сопротивления деформации

МПа

МПа

12. Расчет средней толщины раската

мм

мм

13. Pасчет коэффициента

14. Коэффициент трения μ = 0,55 – 0,00024 · 1140 = 0,28

15. Расчет уширения полосы

мм

мм

Так как натяжение отсутствует принято, что  .

.

16. Ширина полосы после деформации

мм

мм

17. Средняя ширина полосы

мм

мм

18. Расчет отношения

Так как  принимаем коэффициент Лоде β = 1,15.

принимаем коэффициент Лоде β = 1,15.

19. Расчет

МПа

МПа

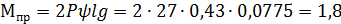

20. Так как переднее и заднее натяжение отсутствует  .

.

21. Расчет коэффициента δ

22. Расчет толщины полосы в нейтральном сечении

мм

мм

23. Давление металла на валки

МПа

МПа

24. Сила прокатки

МН

МН

25. Расчет коэффициента формы очага деформации

26. Коэффициент плеча силы прокатки при

27. Момент прокатки

МН·м

МН·м

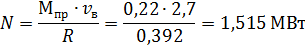

29. Мощность прокатки

МВт

МВт

4.3 Методика расчета параметров холодной прокатки листов и полос по А. А. Королеву [5, 6, 11].

Методика расчета параметров холодной прокатки листов и полос, разработанная А. А. Королевым, базируется на следующих допущениях:

1. При холодной прокатке коэффициент контактного трения находится в диапазоне µ = 0,04 ÷ 0,1 и его величина зависит от применяемой смазки.

2. Скольжение металла относительно валков происходит по всей длине контактной поверхности, а эпюра нормальных напряжений имеет пикообразную форму.

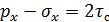

3. Вследствие незначительной величины контактных сил трения вертикальные и горизонтальные нормальные напряжения в объеме деформируемого металла являются главными нормальными напряжениями σ1 и σ3. Поэтому для всей зоны деформации справедливо уравнение пластичности в главных напряжениях:  .

.

4. При холодной прокатке происходит упрочнение металла в зоне деформации (возрастает предел текучести σт). Это явление необходимо учитывать при расчете силы прокатки.

5. Холодная прокатка полос, как правило, ведется с применением натяжения, без которого нельзя прокатать тонкую полосу с равномерным распределением толщины по ее ширине и длине. Применение натяжения также способствует снижению силы прокатки и улучшению качества поверхности прокатываемых полос.

6. При расчете параметров холодной прокатки необходимо учитывать упругое сплющивание валков.

Методика А. А. Королева заключается в следующем

1. Расчет длины очага деформации

, мм (4.59)

, мм (4.59)

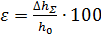

2. Расчет величины суммарного относительного обжатия

, % (4.60)

, % (4.60)

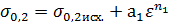

3. Определение предела текучести прокатываемого металла

, МПа; (4.61)

, МПа; (4.61)

где  и

и  - эмпирические коэффициенты, зависящие от химического состава металла.

- эмпирические коэффициенты, зависящие от химического состава металла.

Для низкоуглеродистых и низколегированных марок стали

.

.

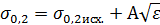

Для большинства сталей приемлема зависимость для расчета предела текучести следующего вида

, (4.62)

, (4.62)

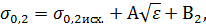

а для сильно наклепываемых металлов более подходит выражение

(4.63)

(4.63)

где А и В – эмпирические коэффициенты.

Численные значения коэффициентов представлены ниже:

| Коэффициент | А | В |

| Марка стали: | ||

| Ст2, 08КП, 08Ю, 10, 10СП, 20, 50ХФА, 08Х13, 23Х2НВСФА, 12Х21Н5Т | 50÷60 | 0 |

| 20А, 35, 10Г2, 12Г2, 12Х5МА, 25ХГСА, 30ХГСА, Э330, Э330А | 60-75 | 0 |

| 40,45, 50, 85ХФ, ХН78Т, 85, 65Г | 110-120 | 0 |

| Динамная сталь, У8А, У10А | 30-50 | 3,5 |

| 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | 100-120 | 3,5 |

4. Расчет коэффициента упрочнения.

, (4.64)

, (4.64)

где  - предел текучести материала до прокатки с учетом предшествующего упрочнения в предыдущих проходах при прокатке в несколько пропусков;

- предел текучести материала до прокатки с учетом предшествующего упрочнения в предыдущих проходах при прокатке в несколько пропусков;

- предел текучести после прокатки в данном проходе.

- предел текучести после прокатки в данном проходе.

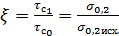

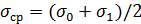

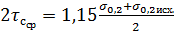

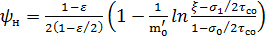

5. Расчет

(4.65)

(4.65)

6. Расчет среднего удельного натяжения

(4.66)

(4.66)

7. Расчет среднего значения

(4.67)

(4.67)

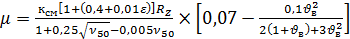

По формуле А. П. Грудева коэффициент трения

, (4.68)

, (4.68)

где  - коэффициент, учитывающий природу смазки;

- коэффициент, учитывающий природу смазки;

– относительное обжатие, %;

– относительное обжатие, %;

- высота неровностей на поверхности валков, мкм;

- высота неровностей на поверхности валков, мкм;

- кинематическая вязкость смазки, при 50°С, мм2/с (сСт);

- кинематическая вязкость смазки, при 50°С, мм2/с (сСт);

- окружная скорость валков, м/с.

- окружная скорость валков, м/с.

Для растительных масел  , для минеральных -

, для минеральных -  Величина

Величина  при прокатке с эмульсиями принимается равной вязкости масла индустриального 20 – 20 мм2/с.

при прокатке с эмульсиями принимается равной вязкости масла индустриального 20 – 20 мм2/с.

Формула А. П. Грудева справедлива при изменении вязкости  от 5 до 1000 мм2/с и шероховатости поверхности валков

от 5 до 1000 мм2/с и шероховатости поверхности валков  - 0,8 ÷ 10 мкм.

- 0,8 ÷ 10 мкм.

Ориентировочные значения коэффициента трения при холодной прокатке с различными смазками представлены в таблице 4.5.

Таблица 4.5

Коэффициент трения при холодной прокатке листов с различными смазками.

| Смазка | Коэффициент трения |

| Масло: | |

| индустриальное 20 | 0,096 |

| цилиндровое 24 | 0,050 |

| прокатное 28 | 0,049 |

| хлопковое | 0,064 |

| подсолнечное гидрогенизированное | 0,051 |

| касторовое техническое | 0,040 |

| хлопковое отработанное | 0,039 |

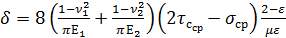

9. Расчет величины δ

, (4.69)

, (4.69)

здесь ν1, ν2 – коэффициент Пуассона соответственно для материала валков и полосы (для стали ν=0,3);

Е1, Е2 – модуль упругости первого рода для материала валков и полосы (для стальных полос - Е2 = 21,1 · 104 МПа для валков, изготовленных из различных материалов, величины модуля упругости и коэффициента Пуассона см. в разделе п. 2.2).

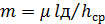

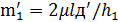

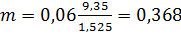

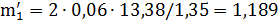

10. Расчет величины m

, (4.70)

, (4.70)

где  .

.

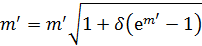

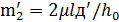

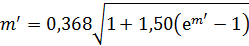

11. Расчет величины

(4.71)

(4.71)

Расчет величины  осуществляется с применением метода итераций.

осуществляется с применением метода итераций.

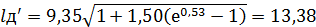

12. Расчет длины сплющенного очага деформации

(4.72)

(4.72)

13. Определение коэффициентов  и

и

(4.73)

(4.73)

(4.74)

(4.74)

14. Расчет коэффициента плеча силы прокатки

(4.75)

(4.75)

15. Расчет среднего контактного нормального давления

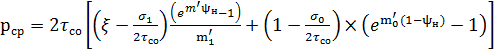

(4.76)

(4.76)

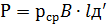

16. Расчет силы прокатки

(4.77)

(4.77)

где  - ширина полосы.

- ширина полосы.

Пример расчета технологических параметров холодной прокатки листов в гладких валках [6]

Расчет выполнен для условий прокатки полосы 1,3 × 1280 мм из стали 08кп в 3й клети четырехклетевого стана холодной прокатки 1700.

Исходные данные: h0 = 1,7 мм; h1= 1,35 мм; υв = 4,36 м/с; σ0 = 120 МПа; σ1 = 195 МПа; R = 250 мм; валки стальные: Е1 = 21,6 · 104 МПа, ν1 = 0,3; для полосы: Е2 = 21,1 · 104 МПа, ν2 = 0,3; σ0,2исх. = 230 МПа, относительные обжатия в первой и второй клети 27,8 % и 12,8 % соответственно: µ = 0,06; а1 = 33,4; n1=0,6.

Режим обжатий в 1 – 3 клетях выглядит следующим образом: 2,7 мм – 1,95 мм – 1,7 мм – 1,35 мм при следующих суммарных относительных обжатий: 27,8; 37 и 50 %.

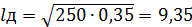

1.  мм

мм

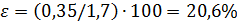

2.

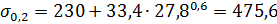

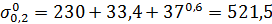

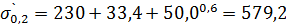

3. После первой клети

МПа

МПа

После второй клети (суммарное относительное обжатие составляет 37%)

МПа

МПа

После третьей клети (суммарное обжатие составляет 50%)

МПа

МПа

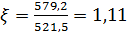

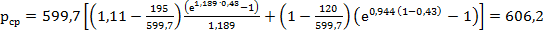

4.

5.  МПа

МПа

6.  МПа

МПа

7.  МПа

МПа

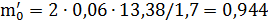

8.

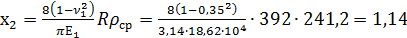

9.

10.

Методом подбора определяем

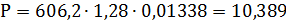

11.  мм

мм

12.

13.

14.

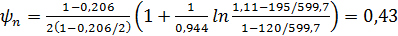

15.  МПа

МПа

16.  МН

МН

4.4 Методика расчета технологических параметров прокатки в ящичных калибрах по П. Л. Клименко [12, 13].

Система ящичных калибров состоит из чередующихся прямоугольных и квадратных ящичных калибров. Рациональной считается схема, при которой ящичный квадратный калибр чередуется через один с прямоугольным ящичным калибром. Такая схема предусматривает кантовку раската после каждого прохода. За счет этого обеспечивается высокое качество его поверхности и хорошее сочетание прочностных и пластических свойств металла.

2020-10-10

2020-10-10 3834

3834