Производственный процесс — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий, — в машиностроении охватывает: подготовку средств производства и организацию обслуживания рабочих мест; получение и хранение материалов и полуфабрикатов; все стадии изготовления деталей машин, сборку изделий; транспортирование материалов, заготовок деталей, готовых изделий и их элементов; технический контроль на всех стадиях производства; упаковку готовой продукции; другие действия, связанные с изготовлением выпускаемых изделий.

Технологический процесс — часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль. Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, термической обработки, покрытий и т.п.).

Технологическая операция — законченная часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. Заготовка может быть передвинута или переставлена, но до обработки следующей заготовки все действия, связанные с обработкой этой заготовки, относятся к одной операции. Например, втулку можно обработать за одну операцию, обтачивая поверхность с одной стороны, переставляя в патроне и обтачивая поверхность

другой стороны. Если все втулки данной партии обтачивают с одной стороны, затем обтачивают все втулки с другой стороны, то обработка ведется в две операции.

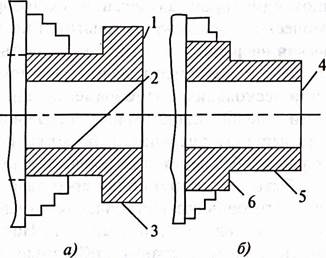

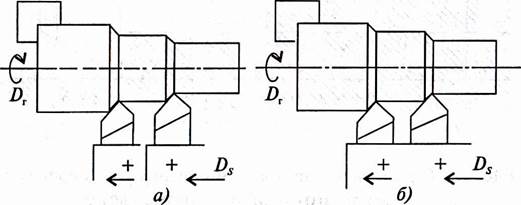

Требуется отработать на токарном станке втулку (рис 1.1). Возможны два основных варианта обработки.

Токарная обработка заготовки состоит из одной операции, выполняемой за две установки. При первой установке заготовку закрепляют в трехкулачковом патроне, обрабатывают поверхности 1—3 (рис. 1, а). Затем заготовку переворачивают, закрепляют за обработанную поверхность 3 (рис. 1, б) и обрабатывают поверхности 4—6, после чего заготовку снимают со станка.

Токарная обработка заготовки осуществляется в две операции. У всех заготовок, входящих в серию, обрабатывают поверхности 1—3 (рис. 1, а). Каждую заготовку после обработки указанных поверхностей не переустанавливают, как это было в первом варианте, а снимают со станка (первая операция). Затем при схеме установки, показанной на рис. 1, б, у всех заготовок серии обтачивают поверхности 4-6 (вторая операция). Обработка по второму варианту выгодна при серийном производстве, так как настройку кулачков патрона для зажатия заготовки по другому диаметру производят 1 раз для всей серии.

Технологическая операция — основная единица производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; задается требующееся количество рабочих, оборудования, приспособлений и инструментов; определяется се-

Технологическая операция — основная единица производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; задается требующееся количество рабочих, оборудования, приспособлений и инструментов; определяется се-

Рис. 1.1. Схемы установки втулки для обработки на токарном станке

бестоимость обработки; производится календарное планирование производства и контроль качества сроков выполнения работ.

Наименование операции присваивается по виду оборудования, на котором она выполняется.

Операции следует нумеровать числами ряда арифметической профессии (5, 10, 15, 20...). Допускается к числам добавлять слева нули.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

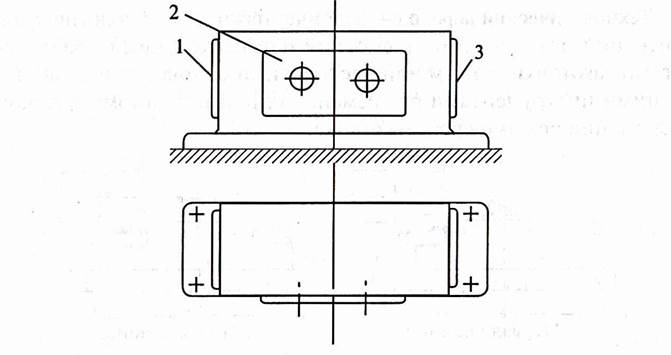

Необходимо фрезеровать три поверхности заготовки, установленной на столе горизонтально-расточного станка (рис. 1.2). Заготовку необходимо обработать с трех сторон. Однако переустанавливать ее не нужно, так как стол расточного станка поворотный. Поверхности 1—3 обрабатывают за одну установку, но в трех позициях. Заготовку поворачивают из одного рабочего положения в другое вместе со столом без освобождения зажимов.

Установы следует нумеровать прописными буквами русского алфавита (А, Б, В, Г..).

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

|

Рис. 1.2. Заготовка, обрабатываемая с одного установа в трех позициях

|

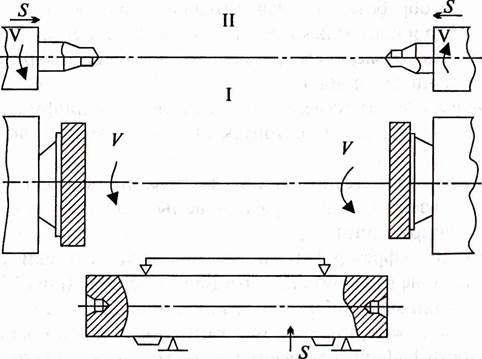

Рис 1.3. Обработка торцев и центрование

Примерами могут служить обработка вала на фрезерно-центро- вальном станке (рис. 1.3), обработка деталей на многошпиндельных станках.

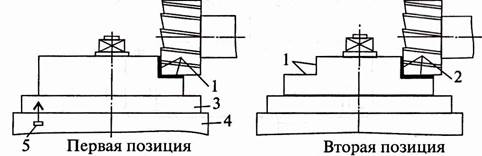

На рис. 1.4 показано фрезерование поверхностей 1 и 2 в двух позициях. Заготовка закреплена на поворотной части 3 приспособления 4. Обработав поверхность 1 (1-я позиция), заготовку, не раскрепляя, поворачивают на 180°, фиксируют фиксатором 5 и фрезеруют поверхность 2 (2-я позиция).

Для обозначения позиций и осей допускается принять римские цифры.

Технологический переход — законченная часть технологической операции, выполняемой над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

Рис. 1.4. Обработка уступа в двух позициях

В токарной операции, эскиз которой изображен на рис. 1.5 а, выполняются два технологических перехода. Такие переходы называют простыми или элементарными. Совокупность переходов, когда в работе одновременно участвуют несколько инструментов, называют сложным переходом (рис. 1.5 б).

Рис. 1.5. Эскиз токарной обработки: а — простые переходы; б — сложные переходы

Технологические переходы могут выполняться последовательно (см. рис. 1.5 а) или параллельно-последовательно (см. рис 1.5 б). Операция может состоять как из одного, так и из нескольких технологических переходов (простых или сложных). Состав, содержание и последовательность выполнения технологических переходов определяют структуру технологической операции.

Переходы следует нумеровать числами натурального ряда (1,2, 3,4...).

Размерные характеристики и обозначения обрабатываемых поверхностей указывают арабскими цифрами.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предмета труда, но необходимы для выполнения технологического перехода. Примеры вспомогательных переходов: установка заготовки, смена инструмента и т.д.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности и свойств заготовки. Число рабочих ходов, выполняемых в одном технологическом переходе, выбирают, исходя из обеспечения оптимальных условий обработки, на-

|

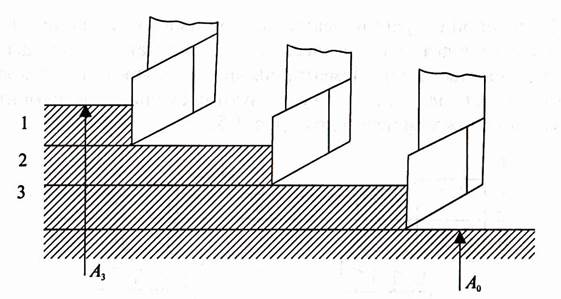

Рис. 1.6. Схема выполнения технологического перехода:

А3 — размер заготовки; А0 — размер детали;

1...3 — номера рабочих ходов

пример уменьшения глубины резания при съеме значительных слоев материала (рис. 1.6).

Вспомогательный ход не сопровождается изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходим для подготовки рабочего хода.

Прием — законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением. Так, при выполнении вспомогательного перехода установки заготовки в приспособление необходимо последовательно: взять заготовку из тары; установить в приспособление и закрепить в нем.

Рабочее место — часть производственной площади цеха, на котором размещены один или несколько исполнителей работы и обслуживаемая им единица технологического оборудования или часть конвейера, а также оснастка и (на ограниченное время) предметы производства.

2020-10-10

2020-10-10 266

266