На шероховатость поверхности заготовок и деталей оказывают влияние многие технологические факторы. При обработке резанием величина, форма и направление шероховатости зависят от методов, режимов и схемы обработки. Каждому методу соответствует определенный диапазон шероховатостей. Из параметров режимов резания наиболее существенное влияние на величину шероховатости оказывает скорость резания и подача.

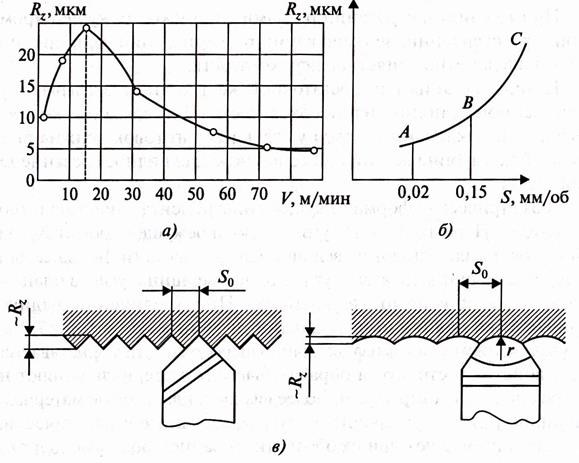

Влияние скорости резания на шероховатость зависит от нарос- тообразования, а также от захвата и отрыва слоев, расположенных под режущей кромкой (для стали), и хрупкого выламывания частиц металла (для серого чугуна и твердых цветных сплавов). Зависимость величины шероховатости от скорости резания представлена на рис. 7.2 а.

Рис. 7.2. Влияние технологических факторов на величину микронеровностей:

а — скорости резания; б — подачи; в — радиуса закругления резца

График показывает, что при скорости порядка 15—30 м/мин имеет место увеличение шероховатости. Причиной является на- ростообразование на резце. При скорости резания больше 30 м/мин из-за возрастания температуры в зоне резания наросто- образование прекращается и величина шероховатости уменьшается. При обработке резанием металлов, не склонных к образованию нароста, величина шероховатости не зависит от изменения скорости резания.

При шлифовании шероховатость снижается с увеличением скорости резания и уменьшением его подачи во всех трех направлениях.

Влияние подачи на шероховатость при точении можно приближенно определить из сопоставления двух смежных положений резца, смещенных на величину подачи (рис. 7.2 б, в), по формуле:

При точении и строгании резцами с широкой режущей кромкой, при сверлении, зенкеровании, развертывании величина подачи малозаметно влияет на шероховатость.

Глубина резания при достаточной жесткости не оказывает существенного влияния на шероховатость. При срезании корки у отливок и наклепанного слоя у стальных заготовок должна быть назначена глубина резания, обеспечивающая полное срезание такого слоя.

Геометрическая форма режущего инструмента влияет на шероховатость. Передний угол  , угол наклона режущей кромки

, угол наклона режущей кромки  , задний угол а мало влияют на величину шероховатости. Большее влияние оказывают радиус закругления при вершине, углы в плане — главный

, задний угол а мало влияют на величину шероховатости. Большее влияние оказывают радиус закругления при вершине, углы в плане — главный  и вспомогательный

и вспомогательный  1. При увеличении радиуса закругления величина шероховатости уменьшается (рис 7.2 в). С увеличением углов

1. При увеличении радиуса закругления величина шероховатости уменьшается (рис 7.2 в). С увеличением углов  и

и  1 величина шероховатости увеличивается.

1 величина шероховатости увеличивается.

Свойства и структура обрабатываемого материала влияют на шероховатость поверхности. Более вязкие и пластичные материалы (например, низкоуглеродистая сталь), склонные к пластическим деформациям, дают при их обработке резанием большую шероховатость.

При увеличении хрупкости материала величина шероховатости уменьшается. При резании хрупких материалов зависимость  не имеет «горба» и выражается горизонтальной линией.

не имеет «горба» и выражается горизонтальной линией.

Стали с повышенным содержанием серы (автоматные) и стали с присадкой свинца после обработки резанием имеют меньшую шероховатость, чем углеродистая сталь, обработанная в одинаковых с ними условиях. С увеличением твердости обрабатываемого материала величина шероховатости снижается.

2020-10-10

2020-10-10 189

189