ПОВЫШАЮЩИЕ КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ

ДЕТАЛЕЙ МАШИН

В получении поверхностного слоя высокого качества важную роль играют финишные операции, из которых более распространено шлифование. Процессу шлифования свойственно образование в зоне обработки высоких температур и как следствие возникновение растягивающих напряжений, которые снижают износостойкость детали. Для уменьшения остаточных напряжений растяжения необходимо снижать интенсивность теплообразования путем уменьшения глубины шлифования, увеличения скорости детали, применения более мягких кругов и обильного охлаждения. Например, износостойкость детали из отожженной стали У8 после тонкого шлифования повышается в 1,5—2 раза по сравнению с шлифованием при обычных режимах резания. При точении наиболее износостойкая поверхность получается при скоростном резании на малых режимах (V = 150—400 м/мин, t = 0,1—0,3 мм, S =0,05-0,1 мм/об).

На состояние поверхностного слоя детали влияют не только режимы финишных операций, но и предшествующие им операции обработки, втом числе и технология получения исходных заготовок. Для получения износостойкого поверхностного слоя применяют рад технологических приемов. К ним относятся:

• термическое упрочнение поверхностного слоя путем закалки стальных деталей;

• химико-технологическая обработка (цементация с последующей закалкой и отпуском, азотированное цианирование и др.);

• нанесение на рабочие поверхности покрытий гальваническим или химическим способом, наплавкой износостойкими сплавами, металлизацией напылением и другими способами;

• упрочнение деталей поверхностным пластическим деформированием.

Поверхностное пластическое деформирование достигается упрочнением деталей дробью, обкаткой наружных поверхностей, раскаткой и дорнированием отверстий. Перечисленные способы упрочнения стальных деталей позволяют повысить их усталостную прочность, износостойкость, а при обкатке, раскатке отверстий и дорновании повысить точность размеров и уменьшить шероховатость поверхности.

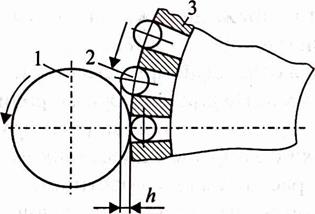

При упрочнении деталей дробью применяют стальную дробь диаметром от 0,4 до 2 мм, которую направляют с помощью дробе- мета на обрабатываемую поверхность со скоростью 50—90 м/с, создавая наклеп на глубине до 1 мм. Наиболее распространены механические дробеметы, в которых дробь разбрасывается лопатками ротора, вращающегося с частотой до 3500 об/мин, и пневматические (дробеструйный наклеп). Получает также распространение центробежно-шариковый наклеп, выполняемый с помощью установки (рис. 7.5), рабочим органом которой является сепаратор (3), в котором свободно размещены шарики (2). При вращении сепаратора шарики под действием центробежной силы выдвигаются на размер h, ударяя о поверхность детали (1).

В зависимости от физико-механических свойств деталей твердость поверхностного слоя в результате упрочнения дробью повышается на 20—50%, а глубина наклепа достигает 0,5—1,5 мм. В зоне наклепа образуются сжимающие напряжения до 500—800 МПа, а под слоем — растягивающие. Процесс упрочнения длится не более 10 мин. Превышение времени обработки приводит к появ-

Рис. 7.5. Центробежно-шариковый наклеп, выполняемый с помощью установки, рабочим органом которой является сепаратор 3, в котором свободно размещены шарики 2

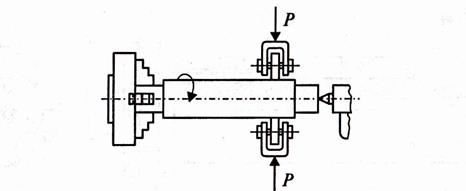

Рис. 7.6. Упрочнение наружных поверхностей путем их обкатки свободно вращающимися роликами

лению микротрещин в результате перенаклепа. При упрочнении пружин их срок службы повышается в 1,5—2 раза, зубчатых колес — в 2—2,5 раза, рессор — в 10—12 раз, щек камнедробилок — в 3—4 раза.

Упрочнение наружных поверхностей путем их обкатки свободно вращающимися роликами (рис. 7.6) осуществляют путем прижима роликов к обрабатываемой поверхности с силой р = 1,5—4 кН. Припуск на обкатывание составляет 0,01—0,02 мм. В результате обкатывания стальных деталей шероховатость поверхности может быть изменена с Ra = 2,5 мкм до Ra = 0,32 мкм, а точность размера повышена на 10—15%. Перед обкатыванием поверхность обрабатывают чистовой обточкой тел вращения или чистовым фрезерованием плоскостей. После обкатки твердость поверхности повышается на 15—20%. Применяя накатывание галтелей коленчатых валов, повышают их усталостную прочность на 50—100%. Упрочнять галтели коленчатых валов можно также вибрирующим роликом или механической чеканкой, причем для чеканки коленчатых валов приспособление монтируют в суппорте токарного станка, а вал закрепляют в центрах станка. В результате чеканки возникают напряжения сжатия до 1000 МПа, а твердость поверхности повышается на 30—50%.

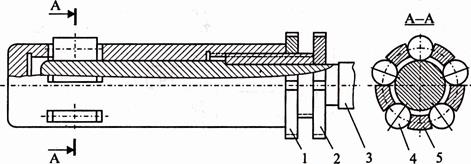

Для раскатывания отверстий применяют раскатники, называемые также вальцовками. На рис. 7.7 показан роликовый раскатчик: 1 — контргайка; 2 — резьбовая втулка, регулирующая положение ролика; 3 — оправка с конусным хвостовиком; 4 — ролики; 5 — корпус. Отверстия раскатывают, в частности, при изготовлении гидроцилиндров, корпусных деталей, шатунов.

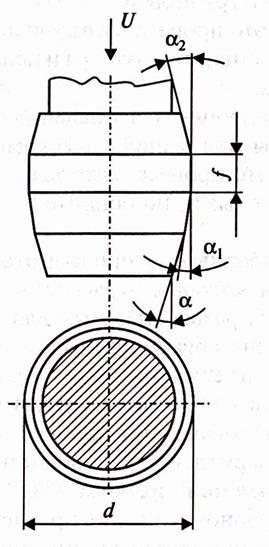

Дорнирование — это процесс продавливания дорна, или стальных шариков, через отверстие. При этом точность отверстия по-

Рис. 7.7. Роликовый раскатчик (обозначения см. в тексте)

вышается на один квалитет, а шероховатость поверхности изменяется с Ra = 2,5 мкм до Ra = 0,63—0,16 мкм при одновременном повышении износостойкости детали. На рис. 7.8 показана рабочая часть дорна: а — заборный угол; а1 — переходный угол; а2 — задний угол; f — цилиндрическая часть. Переходной угол а1 = 1 — 1,5° предназначен для уменьшения усилия на дорне. В процессе ремонта двигателей дорнирование часто применяют при обработке отверстий втулок верхней головки шатуна.

Рис. 7.8. Рабочая часть дорна

Упрочняющая технология дает эффект не только при изготовлении деталей, но и после выполнения ремонтных операций, например после наплавки изношенных поверхностей, так как операцией наплавки снижают усталостную прочность деталей.

2020-10-10

2020-10-10 146

146