Зубчатые механизмы передачи вращательного движения. Структура и кинематика.

Передача движения в приводе машины осуществляется с помощью механизмов, в состав которых входят вращающиеся звенья, контактирующие по высшей кинематической паре. Параметры механизмов устанавливаются целевой функцией, основанной на передаточной функции и отражающей соотношения входных и выходных параметров привода. Для механизмов с вращающимися звеньями кинематическая передаточная функция отождествляется с передаточным отношением.

Передача движения между звеньями происходит по сопряженным поверхностям. Контактирующие поверхности будут сопряжены, если вектор скорости относительного движения в любой точке контакта находится в касательной плоскости, а общая нормаль к нему перпендикулярна.

Воспроизведение передаточного отношения устанавливается на основании теоремы о соотношении скоростей в высшей кинематической паре, где показано, что нормаль в точке контакта профилей двух звеньев, совершающих вращательное движение, делит расстояние между центрами вращения на отрезки обратно пропорциональные угловым скоростям этих звеньев.

Геометрические места точек на плоскостях пары звеньев, приходящих в соприкосновение по линии центров называют центроидами относительного движения. Перекатывание центроид без скольжения друг относительно друга воспроизводит передаточную функцию механизма.

В случае, когда общая нормаль пары звеньев проходит через одну и ту же точку на линии центров называемую полюсом, отношение угловых скоростей будет величиной постоянной, а центроиды в этом случае называют начальными окружностями. Сопряженные профили располагается относительно центроид так, чтобы в любой точке контакта нормаль проходит через полюс.

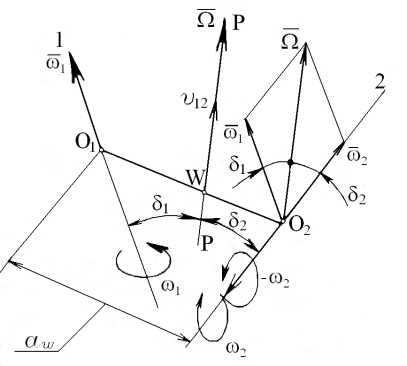

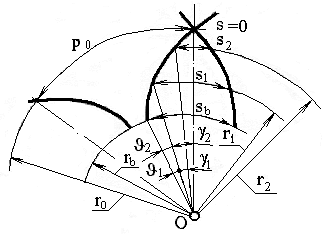

Рисунок 2.1 – Схема кинематических характеристик вращающихся

звеньев, сопряженных по высшей кинематической паре

В общем случае расположения осей 1 и 2 сопряженных звеньев (рисунок 2.1), при передаче вращательного движения с угловыми скоростями w 1 и w 2 перемещение звена 2 относительно звена 1 представляет собой вращение вокруг и скольжение вдоль мгновенной оси Р – Р, проходящей через точку W, лежащую на линии О1О2 кратчайшего расстояния между осями звеньев.

Положение точки W определяется из условия

О1W/ О2W= tg d1/ tg d2, (2.1)

где d1 и d2 – углы, образованные осями пары звеньев с мгновенной осью относительного движения.

Мгновенная ось вращения и скольжения параллельна вектору относительной скорости  , направление и величину которого устанавливают на основании теоремы сложения угловых скоростей 1и2

, направление и величину которого устанавливают на основании теоремы сложения угловых скоростей 1и2

=1 + 2. (2.2)

Линейная скорость поступательного перемещения одного звена относительно другого отождествляется со скоростью скольжения vск

vск=v12=О1О2× w 1× w 2×sin d/W, (2.3)

где d – угол скрещивания между осями вращения сопрягаемых пары звеньев.

Когда скорость скольжения равна нулю, относительное движение будет только вращательным с относительной угловой скоростью.

На основании соотношения (2.1) передаточное отношение i 12 между двумя вращающимися сопряженными звеньями 1 и 2 устанавливается зависимостью

i 12= w 1/ w 2=О2W× cos d2/(О1W× cos d1), (2.4)

где О1W и О2W – радиусы начальных окружностей центроид пары звеньев.

Передаточное отношение будет величиной постоянной в случае, когда угловые скорости w 1 и

w 2 и углы d1 и d2 неизменны во времени.

В случае, когда имеет место движение c относительной угловой скоростью W с одновременным перемещением контактирующих элементов вдоль мгновенной оси Р–Р со скоростью v12, т.е. происходит винтовое движение с параметром h

h =v12/W. (2.5)

Поверхности, которые описывает мгновенная ось относительного движения звеньев передачи в системе координат каждого из них называют аксоидными.

В случае, когда оси звеньев перекрещиваются в пространстве, аксоидами в относительном движении будут однополостные гиперболоиды вращения (рисунок 2.2).

Рисунок 2.2 – Аксоиды звеньев со скрещивающимися осями

Нормаль к поверхности гиперболоидов пройдет через их оси вращения, и движение в этом случае можно передать только силами трения, прижимая звенья. Чтобы избежать этого для передачи движения звеньям придают форму, при которой нормаль к поверхности не проходит через их оси вращения, а касательная плоскость проходит через векторы угловой и линейной скоростей. При этом образуются новые гиперболоиды, касание которых с аксоидными гиперболоидами происходит в точке.

При точечном касании в качестве начальных поверхностей можно принимать не только гиперболоиды вращения, но и более простые по своей форме поверхности.

В частности, это могут быть круглые цилиндры, построенные у горловин гиперболоидов и касающиеся друг друга в точке, лежащей на линии кратчайшего расстояния между осями колес (А1 и А2 на рисунке 2.2) и образующие винтовую передачу, или конусы с несовпадающими вершинами, имеющие также точечный контакт (В1 и В2, В¢1 и В¢2 на рисунке 2.2) и образующие гипоидную передачу.

Замена одного из цилиндров с винтовой линией на цилиндрическое колесо позволяет получить червячную передачу.

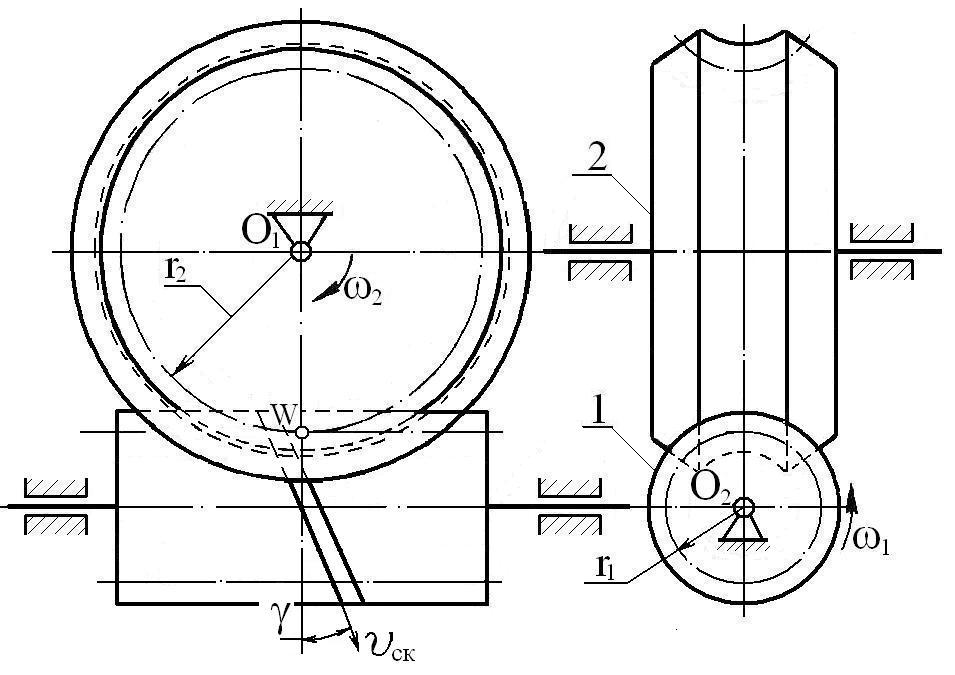

Распространение получили червячные передачи, в которых оси элементов скрещиваются под углом 90° (рисунок 2.3). Цилиндр с винтовой линией принято называть червяком, а сопряженный с ним цилиндр, на котором расположены зубья с наклоном – червячным колесом.

Угол подъема линии витка червяка g влияет на габариты и коэффициент полезного действия червячной передачи.

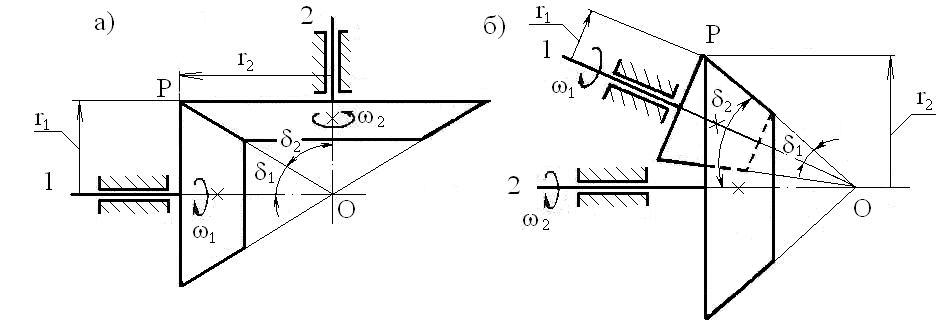

В случае, когда оси звеньев пересекаются, ось относительного вращения расположена в плоскости осей звеньев, проходит через точку пересечения этих осей и делит угол между ними на углы, синусы которых обратно пропорциональны угловым скоростям. Аксоидные поверхности представляют собой конусы с общей вершиной: с внешним касасанием (рисунок 2.4, а) или с внутренним касанием (рисунок 2.4, б).

Рисунок 2.3 – Передача червячная:r1, r2 – радиусы начальных

окружностей 1-го и 2-го звена соответственно;

g– угол подъема линии витка червяка

Относительное движение воспроизводится перекатыванием этих поверхностей без скольжения.

Осью относительного вращения является общая образующая аксоидных конусов по которой они соприкасаются. Эти аксоидные поверхности можно принять в качестве начальных конусов.

Рисунок 2.4 – Передача коническая:

а) – внешнее касание звеньев; б) – внутреннее касание звеньев.

(d1, d2, r1, r2 – углы конусности и радиусы внешних окружностей

конусов соответственно 1-го и 2-го звеньев)

В случае, когда оси звеньев параллельны друг другу, аксоидными поверхностями будут цилиндры с внешним касанием (рисунок 2.5, а) или с внутренним касанием (рисунок 2.5, б). Относительное движение воспроизводится перекатыванием этих поверхностей без скольжения. Эти аксоиды можно принять в качестве начальных поверхностей элементов цилиндрической передачи.

Рисунок 2.5 – Передача цилиндрическая:

а) – внешнее касание звеньев; б) – внутреннее касание звеньев

(r1, r2 – радиусы начальных окружностей соответственно 1-го и 2-го звеньев)

Передаточные отношения между элементами механических передач вращения устанавливаются соотношениями угловых скоростей звеньев:

- для цилиндрических передач

i 12 = w 1/ w 2= r 2/ r 1; (2.6)

- для конических передач

i 12 = w 1/ w 2= r 2/ r 1; (2.7)

- для конических ортогональных передач (d=d1+ d2=90°)

i 12 = w 1/ w 2= r 2/ r 1= сtg d1= tg d2; (2.8)

- для передач, оси которых скрещиваются в пространстве

i 12 = w 1/ w 2= r 2/(r 1× tg g). (2.9)

Знак передаточного отношения зависит от направления угловых скоростей, т.е. когда направление вращения сопрягаемых элементов противоположны друг другу устанавливается знак «минус» (внешнее зацепление пары колес), а при одинаковой направленности – знак «плюс» (внутренне зацепление пары колес).

Механизмы могут быть образованы колесами с неподвижными и подвижными осями. Механизмы с колесами, которые вращаются вокруг осей не перемещающихся в пространстве называют рядовыми.

В зависимости от заданного общего передаточного отношения и выбранной схемы передачи могут быть одно-,двух-и многоступенчатые.

Для рядовых механизмов, состоящих из нескольких пар колес m общее передаточное отношение получают перемножением передаточных отношений каждой пары, взятых со своими знаками

i 1n = w 1/ wn =(– 1)m×(i1 2)×(i2 3)×…× (i (n-1)n). (2.10)

Знак передаточного отношения при четном количестве внешних зацеплений положительный, при нечетном – отрицательный. В случае, когда передача вращательного движения осуществляется зубчатыми колесами их начальные поверхности – это взаимно касающиеся поверхности, в любой точке касания которых можно провести общую касательную к линии зубьев, лежащих на этих поверхностях.

Общая нормаль к зацепляющимся профилям зубьев в точке контакта всегда проходит на линии центров через одну и ту же точку, называемую полюсом зацепления. При этом вектор линейной относительной скорости колес направлен вдоль этой касательной или равен нулю.

Профили зубьев, удовлетворяющие этому условию, являются сопряженными и обеспечивают выполнение основного закона зацепления: для сохранения постоянства передаточного отношения зубчатого механизма необходимо, чтобы нормаль к соприкасающимся профилям зубьев в точке контакта всегда проходила на линии центров через одну и ту же точку, называемую полюсом зацепления, которая занимает неизменное положение. Основной закон зацепления сформулирован на основании теоремы о соотношении скоростей в высшей кинематической паре.

В передачах зацеплением передаточное отношение i отождествляется с передаточным числом u, которое представляет собой отношение числа зубьев одного колеса к числу зубьев другого.

Дискретная величина передаточного числа не всегда совпадает с аналоговым значением передаточного отношения. При понижении частоты вращения колес от входа к выходу передаточное число u 12 – это отношение числа зубьев z 2 большего колеса к числу зубьев z 1 меньшего колеса

u 12= z 2/ z 1 = w ¢1/ w ¢2 = i¢ 12, (2.11)

где w ¢1 и w ¢2–откорректированные значения угловых скоростей звеньев 1 и 2 в соответствии с их геометрическими параметрами, установленными окончательным расчетом; i¢ 12– фактическое значение передаточного отношения пары колес.

Для червячных передач в качестве значения z 1 принимают количество заходов (витков) на червяке,а количество зубьев на червячном колесе обозначают z 2 .Передачи с колесами, оси которых подвижны и перемещаются вокруг окружностей других колес, будучи с ними связанными, называются эпициклическими.

В приводах машин передача вращательного движения осуществляется передаточным механизмом, в котором подвижными звеньями являются зубчатые колеса с последовательно взаимодействующими сопряженными зубьями, профиль которых позволяет обеспечить непрерывное движение. Профиль зуба может быть: эвольвентным, круговым, циклоидным и т.д. Наибольшее распространение получили передачи с эвольвентным зацеплением, в которых использованы сопряженные зубья с профилем, выполненным по эвольвенте.

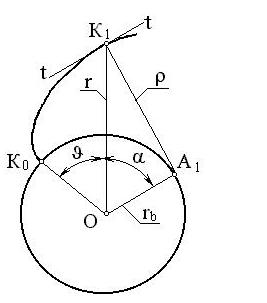

Эвольвента – это кривая, геометрическое место центров кривизны которой, представляет собой другую кривую – эволюту. Касательные к эволюте являются нормалями к эвольвенте.

Эвольвента может быть построена обкатыванием по эволюте без скольжения отрезка прямой. Для круглых колес эволютой является окру-жность с радиусом r b, и эвольвенту, в этом случае, называют эвольвентой окружности (рисунок 2.13).

Рисунок 2.13 – Образование эвольвенты профиля зуба

Любая точка на эвольвенте окружности характеризуется радиусом r и углом J:

r = rb / cos a, (2.16)

J = tg a – a. (2.17)

Величину (tg a – a ) называют эвольвентным углом профиля зуба и обозначают inv a (инволюта a). Выражения (2.16) и (2.17) называются уравнениями эвольвенты зуба. Окружность, развертка которой является теоретическим торцовым профилем зуба эвольвентного цилиндрического зубчатого колеса, называют основной окружностью. Это – эволюта с радиусом rb, инволюта которой равна нулю.

На рисунке 2.14 изображен зуб, профиль которого очерчен по эвольвенте

Рисунок 2.14 – Эвольвентный зуб

Из рисунка 2.13 следует равенство суммы углов

J 1+g1= J 2+g2, (2.18)

где J 1= inv a1, J 2= inv a2, g1=s1/(2× r 1), g2= s 2/(2× r 2).

С помощью этого выражения можно получить соотношение толщины зуба по различным окружностям

s 2 =2× r 2× [ s 1/(2× r 1)+ inv a1– inv a2]. (2.19)

Для основной окружности inva b =0, поэтому толщина зуба s b равна

sb =2× rb ×[ s 1/(2× r 1)+ inv a1]. (2.20)

Для окружности заострения зубьев, когда s =0

inv a0 = s 1/(2× r 1)+ inv a1 , (2.21)

где inv a0 – угол эвольвенты в точке заострения зуба (inv a0= sb /(2× rb)).

Одноименные профили расположены на расстоянии шага по основной окружности pb

pb = 2p× rb / z, (2.22)

где z – число зубьев колеса.

Шаг p любой окружности радиуса r

p = pb / cos a. (2.23)

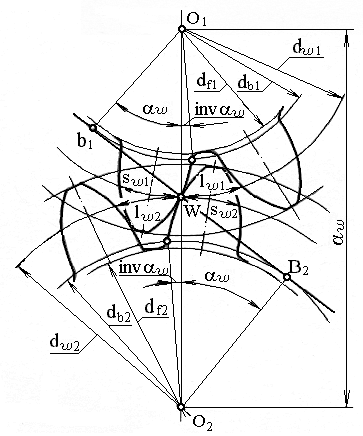

Схема образования зацепления с эвольвентным зубом показана на рисунке 2.15. Нормаль n – n к сопряженным профилям звеньев, образующих зацепление, касается их основных окружностей в точках А и В и проходит через мгновенный центр вращения в относительном движении звеньев, который называют полюсом зацепления W.

При вращении круглых колес полюс зацепления сохраняет неизменным свое положение. Точка контакта К перемещается в направлении vк по линии АВ, которая представляет собой линию зацепления. Таким образом, в эвольвентном зацеплении имеет место прямая линия зацепления.

Угол aw между линией зацепления и перпендикуляром к линии, соединяющей центры вращения О1 и О2 называется углом зацепления. Он равен углу дав-

Рисунок 2.15 – Схема образования эвольвентного зацепления

ления в полюсе зацепления и характеризует направление силы, действующей со стороны одного колеса на другое. Окружность d w, которая проходит через полюс зацепления называется начальной.

Радиусы начальных и основных окружностей связаны зависимостями:

r w1= r в1 / cos aw, (2.24)

r w2= r в2 / cos aw. (2.25)

Расстояние между центрами вращения (межосевое расстояние) аw

аw= r w1+ r w2 =(r в1 + r в2) / cos aw. (2.26)

Отношение радиусов начальных окружностей сопряженных колес определяет передаточное отношение

i 12 = – r w2 / r w1 = - r в2 / r в1 = w 1/ w 2. (2.27)

Это означает, что отношение угловой скорости одного звена (w 1) к угловой скорости другого звена (w 2) равно отношению радиусов основных окружностей. Из этого следует, если изменить межосевое расстояние аw, то при постоянных r в1 и r в2 изменятся радиусы r w1, r w2 и угол aw, а i 12 останется тем же.

Указанное свойство эвольвентного зацепления свидетельствует о том, что при погрешностях расположения осей с сохранением их параллельности, передаточное отношение остается постоянным (основной закон зацепления).

Часть профиля зуба, выступающая за начальную окружность называется головкой, а часть профиля зуба, которая находится внутри начальной окружности, называется ножкой зуба. Так как размеры зубьев колеса одинаковые, то все головки ограничиваются окружностями выступов d a, а все ножки – окружностями впадин df.

Часть начальной окружности, которая проходит через зуб, называется его толщиной, а та часть начальной окружности, которая проходит через впадину, называется шириной впадины.

Дуга начальной окружности, состоящая из одной толщины зуба и одной ширины впадины называется шагом зацепления р (мм), который связан с диаметром

начальной окружности зависимостью

р =p× d w/ z, (2.28)

где z – количество зубьев на начальной окружности.

Отношение шага зацепления к числу p называется модулем зацепления m (мм)

m = р /p. (2.29)

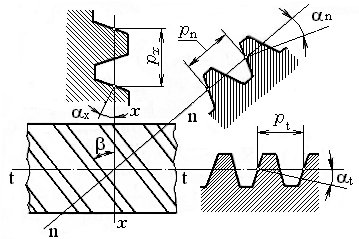

Модуль – величина стандартная (ГОСТ 9563 – 60) и через него выражают размеры колес. Параметры колес передач с эвольвентным зацеплением стандартизованы. Форма и размеры зубьев устанавливаются по ГОСТ 13755 – 81, в котором описан исходный контур номинальной зубчатой рейки (рисунок 2.16).

Рисунок 2.16 – Исходный и рабочий контур зубчатой рейки

по ГОСТ –13755 – 81

Для модуля более 1мм исходный контур имеет следующие характеристики: профильный угол a=20°; коэффициент высоты головки зуба h a*=1; глубина захода h l=2× h a*× m; коэффициент радиального зазора с *=0,25; радиальный зазор с = с *× m; радиус закругления у корня зуба rf =0,4× m;

На основании исходного контура строится рабочий контур, совпадающий с очертаниями впадин исходного контура и служащий для проектирования зуборезного инструмента. Для колес с наклонным зубом рейки имеют параметры стандартного исходного контура в нормальном сечении (рисунок 2.17).

Рисунок 2.17 – Контур рейки с наклонным зубом

В рейке с наклонным зубом b различают величину шага в зависимости

от вида секущей плоскости, в которой он рассматривается: торцевой шаг р t; нормальный шаг р n и осевой шаг р x. Вышеуказанным шагам соответствуют модули: торцовый m t = р t/p; нормальный m n= р n/p и осевой m x = р x/p, которые связаны между собой зависимостями:

m t= m n/ cosb; (2.30)

m x= m t/t gb = m n/ sinb. (2.31)

Угол профиля зуба at (рисунок 2.15) определяют по формуле

at = arctg (tg a/ cos b). (2.32)

Окружность, по которой перекатывается делительная прямая рейки при обработке, носит название делительной окружности колеса или начальной окружности обработки. Фактическая величина начальных окружностей устанавливается после сборки колес.

Основные размеры колес, у которых делительные окружности совпадают с начальными определяются по следующим зависимостям:

- диаметры делительной d и начальной d w окружностей

d = d w= m × z / cos b; (2.33)

- высота головки зуба h а

h а = m; (2.34)

- диаметр окружности выступов d а

d а= d +2× h а = d +2× m; (2.35)

- высота ножки зуба hf

hf =1,25× m; (2.36)

- диаметр окружности впадин d f

d f = d –2× h f = d –2,5× m. (2.37)

Для колес с углом наклона зуба b размеры определяются по формулам с торцовыми параметрами исходного контура и величиной шага p t

p t = p / cos b. (2.38)

В торцовом сечении зубья колес расположены друг относительно друга с угловым шагом t

t=2×p/ z. (2.39)

Угол поворота jа зубчатого колеса передачи от положения входа пары зубьев в зацепление торцового профиля зуба до выхода его из зацепления называется углом торцового перекрытия. Отношение угла торцового перекрытия к угловому шагу называется коэффициентом торцового перекрытия и обозначается e a. Коэффициент торцового перекрытия ea характеризует соотношение длины активного участка линии зацепления и основного окружного шага. Непрерывность передачи движения от ведущего колеса к ведомому обеспечивается в том случае, когда угол перекрытия больше углового шага t. Обычно рекомендуется ea =jа/t ³1.

В прямозубых передачах в зацеплении находится одна или две пары зубьев. Суммарная длина линии контакта l k равна ширине колеса bw или 2× bw соответственно. В этом случае справедливо условие: 2> e a >1.

Коэффициент торцового перекрытия для зубчатых колес, выполненных инструметом с исходным контуром по ГОСТ 13755 – 81

e a= e а1+ e а2, (2.40)

где

e а1= z 1×(tg aa1 – tg atw)/(2×p); e а2= z 2×(tg aa2 – tg atw)/(2×p). (2.41)

Углы профиля в вершине зубьев aa1 и aa2 :

aa1 = аrcсos db1 / d a1, (2.42)

aa2 = аrcсos db2 / d a2 . (2.43)

В передаче с наклонным зубом линии касания рабочих поверхностей зубьев образуют угол b b с осями зубчатых колес. В этом случае осевой шаг р х определяют с учетом угла наклона зуба

р х =p× m / cosb. (2.44)

Угол поворота зубчатого колеса косозубой цилиндрической передачи, при котором общая точка контакта зубьев переместится по линии зуба от одного торца к другому называется углом осевого перекрытия jb.

Отношение угла осевого перекрытия к угловому шагу называется коэффициентом осевого перекрытия eb (eb ³1,1)

eb =jb/t= b w× sin b /(p× m). (2.45)

При оценке геометрических показателей зубчатой передачи коэффициенты торцового и осевого перекрытия рассматривают совместно.

Полный коэффициент перекрытия e t равен

e t= e a+ e b. (2.46)

При взаимодействии зубчатых колес должна быть исключена интерференция зубьев, т.е. когда траектория кромки одного зуба в относительном движении пересекает профиль сопряженного зуба. Это происходит при касании профилей вне активного участка линии зацепления. Профильная интерференция отсутствует, если

d a2 £ 2 (a2w× sin 2 aw+ r 2b2)1/2. (2.47)

Интенсивность изнашивания поверхностей зубьев в зоне контакта во многом зависит от удельного скольжения, которое достигает максимального значения в нижних точках активных профилей зубьев. Удельное скольжение Jy в заданной контактной точке профиля зуба каждого из сопрягаемых звеньев устанавливается по формуле

Jy(1,2)= vsy(1,2) /vFy(1,2 ). (2.48)

Скорость перемещения vFy точки контакта по профилям сопрягаемых зубьев равна

vFy (1,2) = w (1,2) ×ry(1,2). (2.49)

Скорость скольжения vsy в заданной контактной точке профиля зуба:

vsy1 =vFy1 –vFy2, (2.50)

vsy2 = –vsy1. (2.51)

Радиус кривизны r y профиля зуба в заданной точке на концентри-

ческой окружности диаметром d y равен

r y(1,2) =0,5× d y(1,2)× sin ay(1,2), (2.52)

где ay – угол профиля в точке на коцентрической окружности диамет-

ром d y, который вычисляется по формуле

arcos ay(1,2) = cos at × d (1,2)/ d y(1,2). (2.53)

Удельное скольжение возрастает с ростом передаточного числа и модуля зацепления возрастает, что приводит к увеличению тепловыделения в зоне контакта и опасности заедания. Рекомендуется применять передачи с ïJï< 3.

Угол между нормалью к профилям и векторам скорости контактной точки ведомого звена называют углом давления α. На величину контактных напряжений оказывает влияние удельное давление, что учитывается коэффициентом удельного давления n, под которым понимают величину отношения модуля зацепления m к радиусу кривизны r конкретной точки.

Коэффициент n удельного давления в полюсе W для прямозубых колес внешнего и внутреннего зацепления рассчитывается по формуле

n =2×(z 2± z 1)/(z 1× z 2× cos ab× tg a). (2.54)

Коэффициент перекрытия ä, учитывающий непрерывность и плавность зацепления, и коэффициент удельного давления в полюсе зацепления, учитывающий влияние кривизны профилей на контактные напряжения, относятся к качественным показателям. На рисунке 2.18 показано зубчатое эвольвентное зацепление, когда начальные и делительные окружности колес совпадают.

Рисунок 2.18 – Зубчатое эвольвентное зацепление без смещения

исходного контура

Начальные и делительные окружности колеса могут и не совпадать. В этом случае начальные и делительные плоскости производящей рейки также не совпадают (рисунок 2.19).

2020-10-10

2020-10-10 265

265