Тема 2.1. Металлорежущие станки

(занятие 3)

Вопросы

1. Классификация станков по степени универсальности. Группы и типы станков по системе ЭНИИМС. Значение букв и цифр в марках станков.

2. Движения в станках: главные, вспомогательные. Передачи в станках.

3. Кинематические схемы станков, кинематические цепи. Настройка кинематической цепи.

4. Токарные станки: винторезные, револьверные, лобовые и карусельные, токарные автоматы и полуавтоматы, принцип их работы.

5. Общие сведения о станках, назначение и область их применения.

ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок (МРС) – машина для размерной обработки заготовок путем снятия стружки (слоя припуска).

Признаки классификации:

по технологическому назначению;

по степени универсальности;

по весу;

по точности;

по основному размеру.

Классификация по технологическому назначению.

По технологическому назначению станки разбиты на девять групп.

Главным признаком объединения станков в группы является идентичность выполняемых технологических операций, например, токарных, сверлильных, фрезерных и т.д. Выделяют следующие группы станков:

1 – токарные; 2 – сверлильные; 3 – шлифовальные; 4 – комбинированные; 5 – зубо и резьбообрабатывающие; 6 – фрезерные; 7- строгальные, долбёжные и протяжные; 8 – станки заготовительных производств; 9 – разные, 0 – резервная группа.

Каждая группа станков делится на десять типов о следующим основным признакам:

- о количеству исполнительных органов одинакового назначения (многошиндельные и т.д.)

- о типу инструмента (зубодолбёжные и т.д.)

- о компоновке (вертикальношиндельные, горизонтальношиндельные, одностоечные и т.д.)

- о типу обрабатываемых поверхностей (круглошлифовальные, лоскошлифовальные и т.д.).

Данный признак классификации используется технологом при назначении станка в зависимости от вида операции и некоторых других факторов.

Классификация по степени универсальности.

Все станки о степени универсальности делятся на четыре группы:

- универсальные станки могут выполнять более трех операций, в том числе и с применением приспособлений на большой номенклатуре деталей большого диапазона размеров;

- станки широкого назначения могут выполнять до трех операций на деталях широкой номенклатуры;

- специализированные станки предназначены для выполнения одной операции на однотипных деталях широкого диапазона размеров;

- специальные станки предназначены для обработки конкретной детали или однотипных деталей небольшого диапазона размеров.

Данный признак классификации используется технологом при назначении станка в зависимости от типа производства. Станки специальные и специализированные обычно используются в автоматических линиях.

Классификация по весу.

По весу все станки делятся на:

- легкие– весом до1 тонны;

- средние– весом до10 тонн;

- крупные– весом до30 тонн;

- тяжёлые– весом до100 тонн;

- уникальные– весом свыше100 тонн.

Данный признак классификации используется в основном проектировщиками механосборочных цехов для установки в тех или иных пролетах грузоподъёмных механизмов соответствующей грузоподъёмности для установки и снятия заготовок на станок и со станка. От веса станка зависит так же способ его установки в цеху. Станки легкие и средние устанавливаются на общем полу цеха, а станки крупные и выше требуют специальных фундаментов для их установки.

Классификация по точности.

По точности все станки делятся на станки:

- нормальной точности, обозначаются буквой Н(обычно не обозначаются);

- повышенной точности – П;

- высокой точности – В;

- особо высокой точности – А;

- особо точные – С (мастер- станки).

Данный признак классификации используется технологом при назначении станка в зависимости от требуемой точности обработки. Станки классов точности В, А и С должны эксплуатироваться в специальных помещениях (термоконстантные участки или цеха), в которых поддерживается стабильный температурный режим. Причем чем ни выше точность станка, тем жестче температурный режим помещения.

Классификация по основному размеру.

Станок каждого типа имеет свой основной размер, который характеризует размер или размеры обрабатываемых деталей, инструмента или размеры станка. Для токарных автоматов и токарноревольверных станков таким размером является максимальный диаметр прутка, который может быть вставлен в отверстие шинделя станка. Для карусельных, круглошлифовальных и зубофрезерных станков таким размером является наибольщий диаметр обрабатываемой детали. Для фрезерных станков размеры стола и т.д. Для станков наиболее распространенных типов разработаны размерные ряды. Каждый ряд включает в себя несколько станков подобных о конструкции, компоновке, принципу действия и т.д. и отличаются друг от друга диапазоном размеров обрабатываемых деталей. Например размерный ряд токарновинторезных станков образуют станки моделей 1И611, 16Б16, 16К20,1М63, 164, 165, 168, и т.д., которые отличаются максимальными диаметрами обрабатываемых деталей (250, 320, 400, 630, 800, 1000 мм и т.д.).

Конструкция станков из одного размерного ряда состоит в основном из унифицированных узлов и деталей, одинаковых или подобных. Это облегчает проектирование, изготовление и эксплуатацию станков.

Обозначение станов.

Для большинства станков включенных в размерные ряды установлено следующее правило построения обозначения модели станка. Первая цифра обозначает принадлежность станка к технологической группе. Вторая цифра обозначает принадлежность станка к определенному типу. Третья или третья и четвертая цифры обозначают типоразмер станка (его основной размер). У некоторых типов станков основной размер обозначается формальной цифрой (горизонтально, вертикальнофрезерные и некоторые другие). Буква стоящая между первой и второй цифрой или второй и третьей обозначает модернизацию. Модернизация станка сопровождается изменением основных технических характеристик. Буква, за исключением букв Н, П, В, А, С, М, Ф, стоящая после обозначения основного размера обозначает модификацию станка. Модификация станка сопровождается изменением конструкции отдельных узлов станка без изменения основных характеристик.

Буквы Н, П, В, А, С обозначают класс точности, буква М обозначает наличие у станка магазина инструментов и, или заготовок. Буква Ф обозначает наличие системы числового программного управления станком. Цифра стоящая сразу за буквой Ф обозначает тип системы числового программного управления. 1 – система цифровой индикации, 2 – позиционная система управления, 3 – контурная система управления, 4- комбинированная система управления.

Общее устройство металлорежущих станков

Металлорежущий станок (МРС) в общем случае состоит из:

1) рабочих органов (устройства, обеспечивающие закрепление заготовки, инструмента и относительное перемещение заготовки и инструмента в процессе резания);

Пример: У токарного станка это шпиндель с патроном, в котором закрепляется обрабатываемая заготовка, и суппорт, в котором закрепляется резец.

2) несущих узлов (соединения базовых деталей, они обеспечивают правильность взаимного расположения рабочих органов);

Пример: У токарного станка это станина, передняя и задняя бабка. Используют обычно отливки из серого чугуна для защиты от вибраций.

3) приводов (привод –это электро-или гидродвигатель с комплексом механизмов, передающих движение от двигателя к рабочим органам станка);

4) прочие элементы:

-устройство управления (ручное, автоматическое или программное);

- манипулирующие устройства (автоматизация вспомогательных движений –смена заготовок, их зажим, перемещение, смена инструмента, удаление стружки);

-контрольные и измерительные устройства.

Приводы МРС могут быть со ступенчатым и бесступенчатым регулированием скорости движения выходных звеньев.

Ступенчатое регулирование осуществляется следующими методами:

а) Применением многоскоростного асинхронного электродвигателя;

б) Сочетание электродвигателя с механической коробкой скоростей

или ступенчатыми шкивами.

Бесступенчатое регулирование осуществляется следующими методами:

а) Применением механических вариаторов.

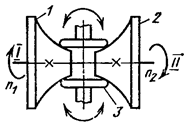

Рис. 1.3.1. Пример механического вариатора

Пример механического вариатора приведен на рис. 1.3.1. В вариаторе шкивы 1 и 2, имеющие криволинейную образующую, закреплены соответственно на ведущем I и ведомом II валах. Оси роликов 3, прижатых к поверхности шкивов, устанавливают под различными углами к оси валов.

Этим обеспечивают плавное изменение частоты вращения ведомого вала.

б) Применением электродвигателей постоянного тока.

в) Гидравлическим регулированием.

Широко распространены, особенно в станках с ручным управлением, асинхронные электродвигатели, для которых характерна высокая надежность и простота обслуживания. Но в станках с числовым программным управлением (ЧПУ) их применяют только в приводах тех исполнительных органов, которые работают с постоянной скоростью, например в приводах поворота и фиксации многопозиционных револьверных головок.

В приводах главного движения используют двигатели постоянного тока. Основу шаговых приводов подач составляют не силовые и силовые шаговые электродвигатели. В первом случае в состав привода включают систему усиления крутящего момента, обычно гидравлического типа. Силовой шаговый электродвигатель связан с винтом подачи или непосредственно, или через редуктор. В следящих приводах подач в основном применяют высоко моментные электродвигатели. Указанные электродвигатели приводов главного движения и подач станков с ЧПУ не только являются источниками движения, но и осуществляют реверсирование и регулирование скорости движения исполнительных органов. Это позволило резко сократить в станках с ЧПУ число механических устройств реверсирования и регулирования скорости.

Реверсирование –изменение направления вращения всего привода – производят переключением фаз асинхронного электродвигателя и изменением полярности электродвигателя постоянного тока. Реверсирование гидравлических механизмов осуществляют золотниками. В механизмах с зубчатыми колесами реверсирование производят переключением кулачковых или фрикционных дисковых муфт.

Кинематика металлорежущих станков

Кинематическая схема является условным графическим изображением взаимосвязи тех механизмов станка, которые обеспечивают заданные законы движения исполнительных органов.

Это совокупность условных обозначений передач и механизмов, которые осуществляют движение элементов станка.

Каждая схема состоит из отдельных кинематических цепей.

Пример: У токарного станка кинематическая схема содержит две кинематические цепи – цепь главного движения обеспечивает вращение шпинделя с заготовкой; цепь подач обеспечивает поступательное движение суппорта с резцом.

На схеме указываются численные значения диаметров шкивов, чисел зубьев зубчатых колес, их модулей зацепления и т. д. По кинематической схеме станка, зная частоту вращения ведущего вала, можно определить частоту вращения любого вала кинематической цепи.

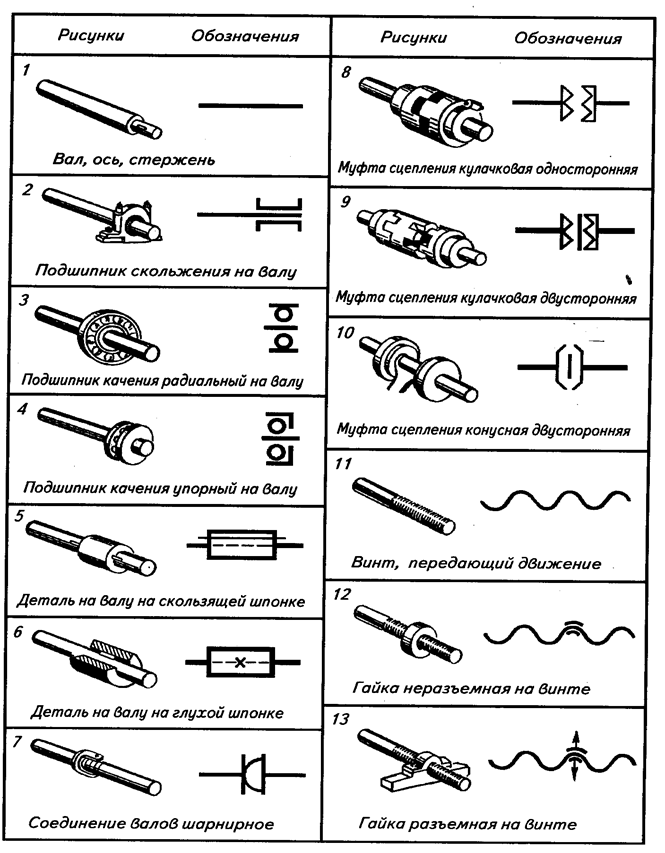

Ряд основных условных обозначений на кинематических схемах МРС приведен в табл. 1.4.1.

Таблица 1.4.1. Условные обозначения на кинематических схемах МРС

2020-10-11

2020-10-11 464

464