Выбор заготовки

Обоснование выбора заготовки.

Заготовками деталей машин являются исходный материал, из которого в процессе дальнейшей обработки получают деталь. Отсюда следует, что чем больше форма и размеры заготовки приближаются к форме и размерам готовой детали, тем меньше будут затраты труда на обработку (формообразование).

На выбор заготовки влияют следующие основные факторы: размеры, форма и масса изделия; вид материала, его физико-механические свойства; объем выпуска изделий и тип производства; характер применяемого на существующем участке оборудования и т.д.

В машиностроении в качестве заготовок применяют горячекатанный и калиброванный прокат; поковки, штамповки; отливки и т.д.

Ввиду того, что стоимость заготовок, полученных штамповкой высока по сравнению с заготовками, полученных литьем, от данного способа получения заготовок отказываемся. Точность заготовок, полученных свободной ковкой мала по сравнению с предложенным методом.Окончательно принимаем способ получения заготовки: литье в песчанные формы.

В качестве основного фактора, влияющего на работу заготовки применяют коэффициент использования материала: К=Мд / Мз=Vд/Vз, где Мд и Vд-масса и объем детали; Мз и Vз - масса и объем заготовки.

Обрабатываемый материал:

В зависимости от служебного назначения крышки изготавливают из углеродистых, легированных сталей, чугуна, пластических масс.

Чугуном называется сплав железа, углерода, кремния, марганца и других веществ, содержащих 2,14-4,5% углерода. Углерод, входящий в состав чугуна, может находиться в виде отдельных частиц графита, вкрапленных между зернами железа, и в химически свободном состоянии в виде карбида железа Fe3C (цементита). В зависимости от того, в какой форме присутствует углерод в чугуне, различают серый, белый, высокопрочный и ковкий чугуны. Если чугун заливают в песчаные формы, то его структура приобретает вид серого чугуна, а при быстром охлаждении (литье в кокиль), при уменьшенном содержании кремния или повышенном содержании марганца получается структура белого чугуна.

Получение заготовки

Способ получения заготовки - литье. Одним из методов литья, является литьё под давлением. Сущность метода состоит в том, что жидкий металл принудительно заполняют металлическую пресс-форму под давлением, которое поддерживается до полной кристаллизации отливки. Давление обеспечивает быстрое и хорошее заполнение формы, высокую точность и малую шероховатость поверхности отливки. Литьём под давлением можно получать отливки с толщиной стенки до 0,5 мм, сложной конфигурации и с отверстиями диаметром до 1 мм. Исходя из этого выбираем вариант получения заготовки подшипниковой крышки литьем под давлением.

Выбор оборудования

Оборудование выбираем в соответствии с операциями в технологическом процессе. Станки автоматы сочетают точность специализированных станков и имеют более высокую производительность, чем станки общего назначения. Применение в нашем случае станков обусловлено несколькими факторами:

) Необходима обработка отверстий, требующая применения нескольких последовательно работающих инструментов, что можно выполнить без изготовления специальной оснастки, которая обычно применяется на универсальных станках;

) Возможна концентрация операций, те сосредоточение нескольких однотипных видов обработки на одном рабочем месте;

) Необходимо уменьшение доли вспомогательного времени, которое затрачивается в рассматриваемых операциях на приемы, связанные с изменением режимов резания, переходом с обработки одной поверхности на другую, сменой режущего инструмента и т.п., что обычно имеет место при последовательной обработке нескольких поверхностей на универсальных станках. И так, принимаем оборудование для операций

Многорезцовый полуавтомат модели 1730

Наибольший диаметр обрабатываемой детали в мм.

· Над станиной 410

· Над кареткой 360

· Над суппортом 300

Наибольшая длина хода суппорта в мм:

· Переднего 250

· Заднего 135

Расстояние между центрами в мм:

· Наибольшее 500

· Наименьшее 200

Наибольшая длина обработки в мм: 460

Число скоростей вращения шпинделя: 12

Предел чисел оборотов шпинделя в минуту: 40-500

Количество величин подач переднего суппорта: 8

Пределы величин продольных подач переднего суппорта в мм/об: 0.12-1.38

Количество величин поперечной подачи заднего суппорта на каждую продольную подачу: 12

Пределы величин поперечных подач заднего суппорта в мм\об: 0.016-2.37

Скорость быстрого перемешения переднего суппорта в мм\мин: 2330

Мощность главного электродвигателя в кВт: 10

Cверлильный автомат 23В56

Наибольший диаметр сверления мм: 50

Вылет шпинделя в мм: 1500

Наибольший ход шпинделя в мм: 350

Конус отверстия шпинделя в мм: Морзе №5

Число скоростей вращения шпинделя: 10

Пределы чисел оборотов шпинделя в минуту: 55-1650

Количество величин подач шпинделя: 9

Пределы величин подач в мм\об: 0.15-1.2

Скорость вертикальных перемешений траверсы в мм\мин: 900

Мощность в кВт:

Электродвигателя перемешения траверсы: 1.3

Главный электродвигатель: 5.5

Операционные эскизы и циклограммы

Исходя из выбранного оборудования, рассчитаем режимы резания по операциям.

Операция 005: Сверлильная

1. Сверлить 6 отверстий Æ 17

При сверлении отверстий глубина резания t рассчитывается по формуле

t =0,5 D

где D-диаметр отверстия

t=0.5*17=8,5 мм

Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об

принимаем S= 0.25 мм/об с учетом поправочных коэффициентов

S= 0,9*0,5*0,25=0,1 мм/об)

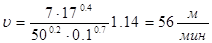

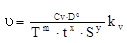

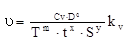

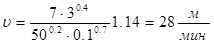

Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 28 (1)

Материал режущей части сверла Р6М5

Сv=7,0 q=0.4 y=0.7 m=0.2

сверление с охлаждением

Значение периода стойкости Т определяется по таблице 30 (1).

Т зависит от материала режущей части и диаметра сверла.

Т=50 мин.

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

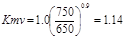

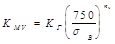

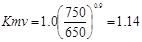

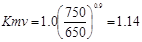

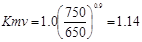

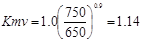

Кv=Kmv Kиv Klv=1.14*1*1=1.14

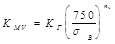

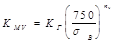

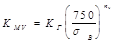

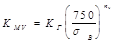

где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0

пv - показатель степени

пv=0,9

Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1)

Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1)

Для Н=6D Кlv=1

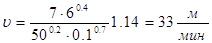

Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

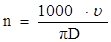

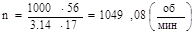

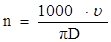

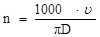

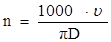

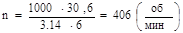

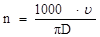

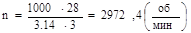

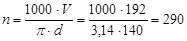

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов.

Принимаю nф=1050 об/мин.

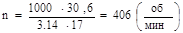

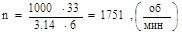

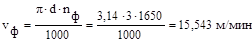

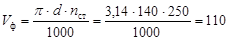

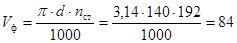

Вычисляю фактическую скорость резания:

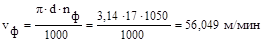

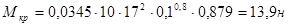

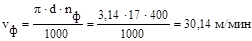

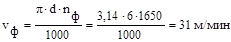

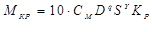

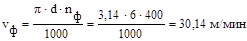

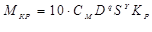

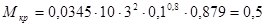

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

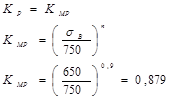

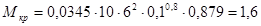

где значение коэффициента См и показателей степени приведены в табл. 32 (1)

См=0,0345 q=2,0 y=0,8

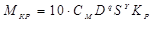

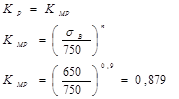

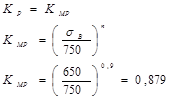

Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

где n=0.9

где n=0.9

Подсчитав полученное значение, получим крутящий момент

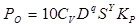

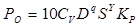

Осевая сила

заготовка циклограмма механизм автоматический

Ср. в табл. 32 (1) Ср.=68

q=1,0 y=0,7

Подставив значение, определим осевую силу

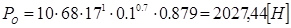

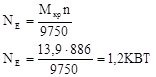

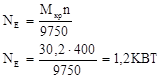

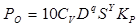

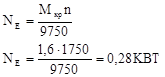

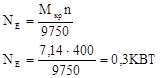

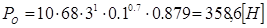

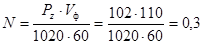

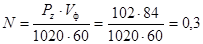

Мощность резания NE (КВт) определяем по формуле:

2. Зенкеровать отверстие Æ 17

При сверлении отверстий глубина резания t рассчитывается по формуле

t =0,5 D

где D-диаметр отверстия

t=0.5*17=8,5 мм

Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об

принимаем S= 0.25 мм/об с учетом поправочных коэффициентов

S= 0,9*0,5*0,25=0,1 мм/об)

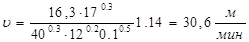

Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 29 (1)

Материал режущей части сверла Р6М5

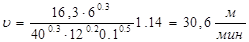

Сv=16,3 q=0.3 y=0.5 m=0.3 x=0.2

зенкерование с охлаждением

Значение периода стойкости Т определяется по таблице 30 (1).

Т зависит от материала режущей части и диаметра сверла.

Т=40 мин.

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Кv=Kmv Kиv Klv=1.14*1*1=1.14

где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0

пv - показатель степени

пv=0,9

Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1)

Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1)

Кlv=1,0

Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов.

Принимаю nф=400 об/мин.

Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1)

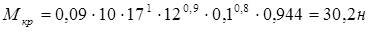

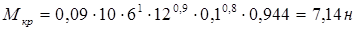

См=0,09 q=1.0 x=0.9 y=0,8

Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

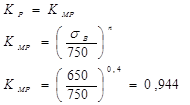

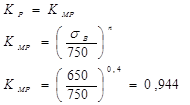

где n=0,4

где n=0,4

Подсчитав полученное значение, получим крутящий момент

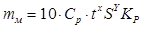

Осевая сила

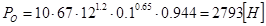

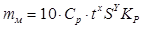

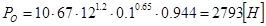

Ср. в табл. 32 (1) Ср.=67 y=0,65 x=1.2

Подставив значение, определим осевую силу

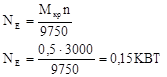

Мощность резания NE (КВт) определяем по формуле:

. Сверлить отверстия Æ 6

При сверлении отверстий глубина резания t рассчитывается по формуле

t =0,5 D

где D-диаметр отверстия

t=0.5*6=3 мм

Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об

принимаем S= 0.25 мм/об с учетом поправочных коэффициентов

S= 0,9*0,5*0,25=0,1 мм/об)

Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 28 (1)

Материал режущей части сверла Р6М5

Сv=7,0 q=0.4 y=0.7 m=0.2

сверление с охлаждением

Значение периода стойкости Т определяется по таблице 30 (1).

Т зависит от материала режущей части и диаметра сверла.

Т=50 мин.

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Кv=Kmv Kиv Klv=1.14*1*1=1.14

где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0

пv - показатель степени

пv=0,9

Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1)

Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1)

Для Н=6D Кlv=1

Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов.

Принимаю nф=1650 об/мин.

Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1)

См=0,0345 q=2,0 y=0,8

Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

где n=0.9

где n=0.9

Подсчитав полученное значение, получим крутящий момент

Осевая сила

Ср. в табл. 32 (1) Ср.=68

q=1,0 y=0,7

Подставив значение, определим осевую силу

Мощность резания NE (КВт) определяем по формуле:

. Зенкеровать отверстие Æ 6

При сверлении отверстий глубина резания t рассчитывается по формуле

t =0,5 D

где D-диаметр отверстия

t=0.5*6=3 мм

Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об

принимаем S= 0.25 мм/об с учетом поправочных коэффициентов

S= 0,9*0,5*0,25=0,1 мм/об)

Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 29 (1)

Материал режущей части сверла Р6М5

Сv=16,3 q=0.3 y=0.5 m=0.3 x=0.2

зенкерование с охлаждением

Значение периода стойкости Т определяется по таблице 30 (1).

Т зависит от материала режущей части и диаметра сверла.

Т=40 мин.

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Кv=Kmv Kиv Klv=1.14*1*1=1.14

где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0

пv - показатель степени

пv=0,9

Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1)

Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1)

Кlv=1,0

Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов.

Принимаю nф=400 об/мин.

Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1)

См=0,09 q=1.0 x=0.9 y=0,8

Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

где n=0,4

где n=0,4

Подсчитав полученное значение, получим крутящий момент

Осевая сила

Ср. в табл. 32 (1) Ср.=67 y=0,65 x=1.2

Подставив значение, определим осевую силу

Мощность резания NE (КВт) определяем по формуле:

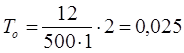

3. Нарезание резьбы 2 отв Æ6, М8

s=1 мм/об; v=45 м/мин t=12 мм, n=500

мин

мин

4. Сверлить отверстия Æ 3

При сверлении отверстий глубина резания t рассчитывается по формуле

t =0,5 D

где D-диаметр отверстия

t=0.5*3=1,5 мм

Подача выбирается в зависимости от глубины резания по табл. 25 стр. 227 (1) Поданной глубине резания, подача S находится в приделах 0,23-0,26 мм/об принимаем S= 0.25 мм/об с учетом поправочных коэффициентов

S= 0,9*0,5*0,25=0,1 мм/об)

Скорость резания u м/ мин рассчитывается по формуле

Где С, m, q, y - выбираются по таблице 28 (1)

Материал режущей части сверла Р6М5

Сv=7,0 q=0.4 y=0.7 m=0.2

сверление с охлаждением

Значение периода стойкости Т определяется по таблице 30 (1).

Т зависит от материала режущей части и диаметра сверла.

Т=50 мин.

Кv - общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Кv=Kmv Kиv Klv=1.14*1*1=1.14

где Kmv - коэффициент, учитывающий влияние материала таб. 1-4 (1)

где Кг - коэффициент, характеризующий группу стали по обрабатываемости

Кг=1,0

пv - показатель степени

пv=0,9

Вычислим Кmv

Kиv - коэффициент учитывающий влияние материала инструмента таб. 6 (1)

Киv =1,0lv - коэффициент, учитывающий глубину сверления (таб. 31. 1)

Для Н=6D Кlv=1

Полученное значение всех коэффициентов подставим в формулу и подсчитаем скорость резания

Определим частоту вращения шпинделя

По ряду частот вращения станка выбираем наиболее близкое к расчетному значению число оборотов.

Принимаю nф=1650 об/мин.

Вычисляю фактическую скорость резания:

Крутящий момент Н*М и силу Ро (Н) рассчитывают по формуле:

где значение коэффициента См и показателей степени приведены в табл. 32 (1)

См=0,0345 q=2,0 y=0,8

Коэффициент, учитывающий фактические условия обработки в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением

где n=0.9

Подсчитав полученное значение, получим крутящий момент

Осевая сила

Ср. в табл. 32 (1) Ср.=68

q=1,0 y=0,7

Подставив значение, определим осевую силу

Мощность резания NE (КВт) определяем по формуле:

Токарная

Подрезать торец - 8

Глубина резания: t=1 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

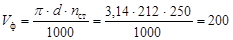

Обрабатываемый диаметр: d=212

Определим поправочные коэффициенты на скорость резания:

Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3])

Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3])

Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592

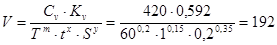

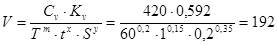

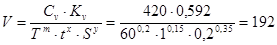

Сv=420 x=0,15 y=0,35 m=0,2

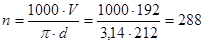

Скорость резания:

м/мин

м/мин

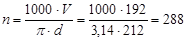

Число оборотов шпинделя:  об/мин

об/мин

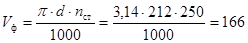

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

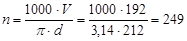

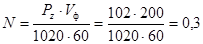

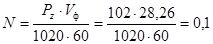

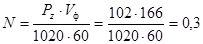

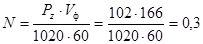

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

кВт

кВт

Точить фаску 10

Глубина резания: t=1.5 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

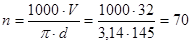

Обрабатываемый диаметр: d=145 мм

Скорость резания:  м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3])

Число оборотов шпинделя:  об/мин

об/мин

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

кВт

кВт

Точить фаску 7

Глубина резания: t=1.5 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

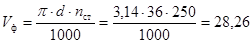

Обрабатываемый диаметр: d=212

Скорость резания:  м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3])

Число оборотов шпинделя:  об/мин

об/мин

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

кВт

кВт

Точить поверхность 6

Глубина резания: t=0,5 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

Обрабатываемый диаметр: d=212

Скорость резания:  м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3])

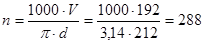

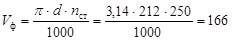

Число оборотов шпинделя:  об/мин

об/мин

Стандартное число оборотов шпинделя: nст=250 об/мин

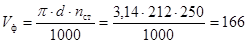

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

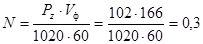

кВт

кВт

Установ 3

Подрезать торец - 1

Глубина резания: t=1 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

Обрабатываемый диаметр: d=140 мм

Определим поправочные коэффициенты на скорость резания:

Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3])

Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3])

Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592

Сv=420 x=0,15 y=0,35

Скорость резания:  м/мин

м/мин

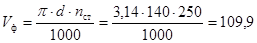

Число оборотов шпинделя:  об/мин

об/мин

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

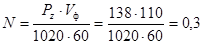

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

кВт

кВт

Точить фаску 2

Глубина резания: t=1.5 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

Обрабатываемый диаметр: d=140 мм

Скорость резания:  м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3])

Число оборотов шпинделя: 250 об/мин

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×39,60×0,852=102Н

кВт

кВт

Точить поверхность 3

Глубина резания: t=1,5 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.3 мм/об

Стойкость инструмента: Т=60 мин;

Обрабатываемый диаметр: d=140 мм

Скорость резания:  м/мин (стр272, таб. 20 [3])

м/мин (стр272, таб. 20 [3])

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,30,75×28,260×0,852=138Н

кВт

кВт

Подрезать торец -5

Глубина резания: t=1 мм;

Подачу определим, учитывая требования к шероховатости поверхности:

S=0.2 мм/об

Стойкость инструмента: Т=60 мин;

Обрабатываемый диаметр: d=220

Определим поправочные коэффициенты на скорость резания:

Kv=Kmv×Knv×Kuv,

где Кmv=1 - коэффициент, учитывающий влияние физико-механических свойств материала (стр. 263, таб. 4, [3])

Кnv=0,8 - коэффициент, учитывающий состояние поверхности (стр. 263, таб. 5 [3])

Kuv=0,74 - коэффициент, учитывающий влияние инструментального материала на скорость резания (стр. 263, таб. 6 [3])

Kv=Kmv×Knv×Kuv=0,592

Сv=420 x=0,15 y=0,35 m=0,2

Скорость резания:  м/мин

м/мин

Число оборотов шпинделя:  об/мин

об/мин

Стандартное число оборотов шпинделя: nст=250 об/мин

Фактическая скорость резания:  м/мин

м/мин

Определим мощность резания:  ,

,

где Рz=10×Сp×tх×Sy×Vn×Kp - тангенциальная составляющая силы резания;

Кр=Кjр× Кgр× Кlр× Кrр× Кmр - поправочный коэффициент, учитывающий влияние геометрических параметров резца;

Кjр=0,89 Кgр=1,1 Кlр=1 Кrр=0,87 Кmр=1

Кр=Кjр× Кgр× Кlр× Кrр× Кmр=0,89×1,1×1×0,87×1=0,852

Ср=40 х=1 у=0,75 n=0

Тогда тангенциальная составляющая силы резания:

Рz=10×Сp×tх×Sy×Vn×Kp=10×40×11×0,20,75×1800×0,852=102Н

кВт

кВт

2020-10-12

2020-10-12 122

122