Газоконденсатные исследования скважин. Общие положения. Обвязка скважины при исследовании газоконденсатных характеристик при одно - и двухступенчатой сепарации; подготовка скважины к исследованиям. Исследовательское оборудование. Специальные исследования газовых и газоконденсатных скважин.

Исследования на газоконденсатность осуществляется с целью определения параметров и показателей, являющихся исходными данными для подсчёта запасов газа и конденсата, проектирования разработки и обустройства месторождений, переработки конденсата и контроля за разработкой месторождения.

При исследовании газоконденсатных скважин в первую очередь определяются фазовый и углеводородный составы смеси до начала разработки месторождения или залежи, а затем прогнозируют и контролируют их изменение в процессе эксплуатации в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Исследования таких скважин классифицируются следующим образом:

- первоначальные исследования всех разведочных и первых добывающих скважин, что позволяет изучить характер изменения газоконденсатной характеристики залежи или месторождения по площади и разрезу, по полученным данным можно судить о наличии нефтяной оторочки;

- текущие исследования – уточнение запасов и потерь конденсата в пласте, получения исходных данных для ежегодного планирования добычи конденсата и обоснования режима сепарации соответственно с текущим составом газоконденсатной смеси;

- специальные исследования фазового и углеводородного составов газоконденсатной смеси в системе ''пласт – скважина – сепаратор – магистральный газопровод'' на различных этапах эксплуатации месторождения (залежи).

Исследования газоконденсатных скважин позволяют получить комплекс данных (газоконденсатная характеристика залежи), включающий в себя:

- фазовый и углеводородный составы газоконденсатной смеси в пластовых условиях до ввода в эксплуатацию месторождения (залежи);

- изотерму конденсации при пластовой температуре;

- содержание конденсата в добываемом природном газе, составы природного газа и конденсата за весь период снижения пластового давления от начального до остаточного;

- изотермы сепарации устьевого природного газа в интервале температур сепарации от 258 до 293 К и давлениях от 2,0 до 10,0 МПа;

- физико-химические свойства и составы природного газа и конденсата, отобранных на устье скважины или же из сепаратора;

- фазовое состояние, составы и свойства природного газа и конденсата в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Газоконденсатная характеристика нужна в следующих случаях:

- при подсчёте запасов конденсата и компонентов, которые представляют газоконденсатную смесь;

- технико-экономического обоснования способа разработки месторождения (залежи) на режиме истощения или с поддержанием пластового давления;

- для обоснования режима сепарации или же режима работы УКПГ;

- проектирования системы разработки и обустройства газового промысла;

- контроля и наблюдения за разработкой и эксплуатацией месторождения (залежи).

Для осуществления исследований на газоконденсатную характеристику на месторождении выбирается одна высокопродуктивная скважина. Если же месторождение является многопластовым, то исследуется такое количество скважин, чтобы были охвачены залежи, содержащие основные запасы конденсата.

Скважина, выбранная для проведения исследований на газоконденсатную характеристику, должна удовлетворять следующим требованиям:

- она должна эксплуатироваться с минимально допустимым дебитом газа (скорость движения газа на башмаке фонтанных труб 4,0 м/с), обеспечивающим вынос с забоя и из ствола образовавшегося конденсата в исследовательскую аппаратуру;

- подача природного газа осуществляется по фонтанным трубам, спущенным до подошвы исследуемого пласта;

- для обеспечения постоянного дебита газа давление сепарации должно быть менее половины значения устьевого рабочего давления или равно ему;

- при депрессии на пласт, не превышающей 10 %, подготовительный период работы скважины не должен превышать 2 суток;

- подготовительный период работы скважины считается завершенным, в случае, когда давление и температура природного газа на устье скважины постоянны и не изменяются выход и состав (плотность конденсата при его периодических замерах);

-при подключении скважины к газопроводу, после сепаратора следует устанавливать регулятор обратного давления.

Необходимым условием выноса жидких и твердых примесей является достаточность скорости потока, которая может быть определена из выражения следующего вида

где Qм – минимальный дебит газа, тыс.м3/сут;

Z – коэффициент сверхсжимаемости газа;

T – температура газа в рассматриваемом сечении, Т;

Р – давление на этом сечении, МПа;

D – диаметр сечения, м.

Если конструкция фонтанных труб ступенчатая, то требуемая скорость потока должна быть ниже башмака в зоне притока газа, а также в сечении, где диаметр переходит от меньшего к большему значению.

Промысловые исследования скважин на газоконденсатность осуществляют с использованием следующего оборудования:

- сепараторов изготовленных самими предприятиями, проводящими разведку или разработку данного газоконденсатного месторождения;

- контрольных сепараторов, входящих в комплект УКПГ на промыслах;

- малогабаритных сепарационных установок типа ''Конденсат – 2'', НТ ПКП – 5 (8);

- передвижных установок типа ''Порта-Тест''.

Рассмотрим краткое описание указанного выше оборудования для исследования скважин на газоконденсатность.

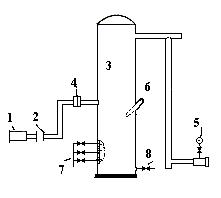

Исследовательский сепаратор должен удовлетворять следующим требованиям (см. рисунок 1):

- работать на нагрузку, не превышающую 50 % его паспортной производительности и обеспечивать полное отделение жидкой фазы от газа;

- располагаться от устья скважины на расстояние не менее 60 м;

- его обвязка со скважиной производится без проведения сварочных работ;

- если температура и давление на устье скважины обеспечивают безгидратный режим в линии, соединяющей сепаратор со скважиной, то штуцер постоянного сечения устанавливается на устье, в противном случае – у входа в исследовательский сепаратор;

- предохранительная мембрана устанавливается на входе в сепаратор за штуцером и должна срабатывать при превышении рабочего давление более чем на 10 %;

- отбор сырого конденсата из сепаратора осуществляется с помощью замерных кранов, установленных на различных уровнях по вертикали в стенке сепаратора.

Принципиальная схема обвязки исследовательского оборудования при проведении одноступенчатой сепарации природного газа приведена на рисунок 1.

Рисунок 1. Принципиальная схема обвязки сепаратора со скважиной при одноступенчатой сепарации природного газа:

1 – устье скважины; 2 – соединительная линия; 3 – сепаратор; 4 – штуцер; 5 – замерное устройство; 6 – карман под термометр; 7 – краны; 8 – вентиль

Исследования на газоконденсатность проводят по следующей схеме. Продукция скважины с устья 1 по соединительной линии 2 через штуцер 4 поступает в сепаратор 3. В сепараторе 3 происходит отделение конденсата от природного газа. Далее газ направляется на замерное устройство 5 (ДИКТ, ДП-430 и т.п.) и оттуда поступает на факел, либо в газопровод. Выделившийся конденсат может замеряться либо в отдельной ёмкости, соединенной через вентиль 8 с сепаратором, либо непосредственно в самом сепараторе 3. Выход сырого конденсата в сепараторе 3 осуществляется при помощи кранов 7. Если конденсатный фактор превышает 300 см3/м3, то замеры производят в атмосферных резервуарах. Выход дегазированного конденсата замеряется линейкой, позволяющей отбивать уровень раздела воды и газового конденсата.

После продувки и закрытия задвижки, обеспечивающей сброс накопившегося конденсата, приоткрывается нижний кран (все остальные при этом закрыты). При появлении из крана брызг конденсата, он закрывается и включается секундомер. Одновременно с этим открывается вышележащий кран и т.п. По известному объёму между ближайшими кранами, времени накопления конденсата, и количества прошедшего за этот период времени газа определяется выход конденсата (см3/м3).

Для проведения исследований на газоконденсатность. контрольный сепаратор УКПГ обычно используется для текущих газоконденсатных исследованиях. В процессе эксплуатации скважины перед исследованиями следует осуществлять постоянный контроль за изменением давления, температуры, дебитов по газу, конденсату и воде. Следует отметить, что при исследованиях через контрольный сепаратор, замеренный газоконденсатный фактор изменяется во времени, что обуславливается пульсацией выноса жидкой фазы из скважины и т.д. Для получения более достоверной информации в этом случае следует выявить рациональную продолжительность исследований на газоконденсатность на основе дискредитации дебитов газа и конденсата в заданном режиме. Следует отметить, что контрольный сепаратор УКПГ в основном применяется при масштабных газоконденсатных исследованиях, сущность которых заключается в применении рекомбинации больших газоконденсатных потоков, проходящих через УКПГ. В этом случае замеряют расходы газа и конденсата на выходе из УКПГ, и далее рассчитывается газоконденсатный фактор. Такой подход к исследованиям на газоконденсатность с использованием рекомбинированных проб позволяет определять состав газа, добываемого в зоне дренирования УКПГ.

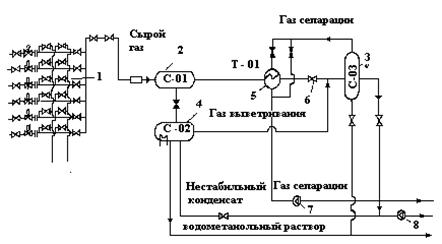

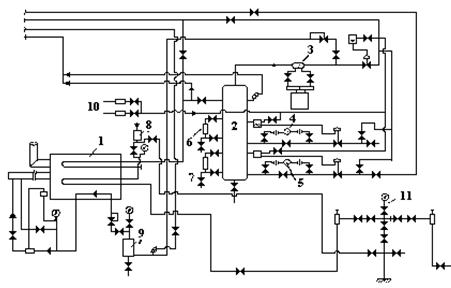

Рассмотрим схему исследования скважины с использованием системы низкотемпературной сепарации на УКПГ (рисунок 2).

Поток газа из блока входных линий 1 поступает в сепаратор первой ступени С-01 с давлением  , где происходить первичное разделение смеси на газ и жидкость, причём последняя направляется на трехфазный разделитель С-03, где осуществляется частичная дегазация за счёт снижения давления до величины, превышающей давление сепарации во второй ступени на 0,2 – 0,3 МПа и разделение жидкости на газовый конденсат и водоингибиторную смесь. Из сепаратора С-01 газ поступает в теплообменник Т-01, в котором он охлаждается потоком газа из сепаратора второй ступени С – 02.. Полученный нестабильный конденсат из разделителя С-03 и сепаратора с-02 смешивается в один поток и отправляется на газоперерабатывающий завод.

, где происходить первичное разделение смеси на газ и жидкость, причём последняя направляется на трехфазный разделитель С-03, где осуществляется частичная дегазация за счёт снижения давления до величины, превышающей давление сепарации во второй ступени на 0,2 – 0,3 МПа и разделение жидкости на газовый конденсат и водоингибиторную смесь. Из сепаратора С-01 газ поступает в теплообменник Т-01, в котором он охлаждается потоком газа из сепаратора второй ступени С – 02.. Полученный нестабильный конденсат из разделителя С-03 и сепаратора с-02 смешивается в один поток и отправляется на газоперерабатывающий завод.

Рисунок 2. Схема исследования скважин на газоконденсатность с использованием системы НТС на УКПГ:

1 - блок входных от скважин линий; 2 – сепаратор I-ой ступени, 3 – сепаратор II – ой ступени; 4 - трехфазные разделитель; 5 - теплообменник; 6 - дросселирующая задвижка; 7, 8- регуляторы давления на линиях газа и конденсата, направляемых на ГПЗ

Рассмотрим конструктивные особенности малогабаритных установок ''Конденсат – 2'' и НТ-ПКП-8. Методика исследования скважин на газоконденсатность разработанная ВНИИГАЗом требует разделения на фазы всего потока в промышленных сепараторах после одно-, двухдневной продувки скважины, с целью стабилизации выноса жидкости с забоя скважины, что позволяет избежать неравномерности распределения фаз по сечению трубы.

Известно, что для снятия кривых изотерм или изобар нестандартных сепараторов или контрольных сепараторов УКПГ подключают малые термостатирующие установки, которые позволяют снять изотермы конденсации в широком диапазоне изменения температур. В качестве малых термостатирующих установок при исследовании на газоконденсатность используются приборы ''Конденсат – 2'' и НТ-ПКП-8.

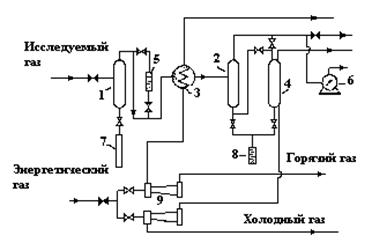

Установка "Конденсат - 2" предназначена для определения количества конденсата в природном и попутном газе при различных термобарических условиях. Принципиально она является малой установкой НТС, и её принципиальная схема приведена на рисунке 3.

Рисунок 3. Схема установки ''Конденсат – 2''

1, 2 – сепараторы I-ой и II-ой ступени; 3 – теплообменник; 4,

5 – ёмкости для стабилизации конденсата и для ингибитора;

6 – расходомер газа; 7, 8 – мерные цилиндры; 9 – вихревые камеры.

Установка состоит из сепараторов 1 и 2, теплообменника 3, ёмкости для стабилизации конденсата 4, ёмкости для ингибирования 5, счетчика газа 6, мерных цилиндров 7 и 8, а также вихревых камер 9. Принцип работы установки сводится к следующему. Она подключается с помощью вентиля для манометра к трубопроводу, по которому движется поток газа. Поток газа поступает в сепаратор I-ой ступени, где происходит отделение капельной жидкости и далее он поступает в теплообменник 3 с целью дальнейшего охлаждения. Для устранения возможного гидратообразования в поток может впрыскиваться ингибитор гидратообразования из ёмкости 5. Во II -ой ступени после достижения соответствующей температуры из газообразной смеси отделяется жидкая фаза, соответствующая установленным значениям Рсп и Тсп во втором сепараторе. Охлаждение газа осуществляется его дросселированием после теплообменника и вихревым расширением газа с помощью вихревых камер 9 работающим от газа из общего потока. Это позволяет обеспечить достижение температуры до минус 600С. Расход газа замеряется с помощью счётчика 6. Стабилизация газового конденсата производится в ёмкости 4. Замер жидкости, выделившейся после обеих ступеней сепарации, осуществляется мерными цилиндрами 8.

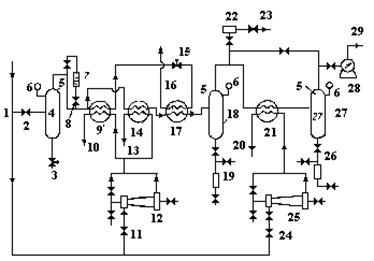

Установка НТ-ПКП-8. представлена на рисунке 4 и включает в себя отбойник загрязнения 4, метанольной ёмкости 7 с капельницей 8, теплообменников 9, 14, 17 и 21, сепараторов 18 и 27, вихревых трубок Ранка 12 и 25, термостатируемых мерников конденсата 19 и 26, расходомера 28, манометров 6, термометров 5 и т.д.

Рисунок 4. Схема установки '' НТ-ПКП-8''

1 – трубопровод со скважины;2, 10, 11, 13, 16, 20, 23, 24, 29 – отводные или подводящие трубки; 3, 15 – вентиля;

4 – отстойник; 5 – термометр; 6 – манометр; 7 – ёмкость для ингибитора; 8 – дозировочные устройства; 9, 14, 17, 21 – теплообменники; 12, 25 – вихревые трубки Ранка; 18, 27 – сепараторы; 19, 26 – мерники конденсата; 22 – ТТР – 3; 28 – расходомер газа.

Принцип работы НТ-ПКП-8 следующий: исследуемый газ из трубопровода 7 по трубке 2 подается в прибор и в отбойник 4, очищается от жидких и твердых примесей. После отбойника в поток сначала вводят ингибитор гидратообразования, а затем его разделяют на технологический и исследуемый потоки. Технологический поток поступает в теплообменник 9 для предварительного охлаждения при высоком давлении и после; редуцирования вентилем 15 используется хладагент в теплообменнике 17 для получения более низких температур (до минус 750С). Исследуемый поток поступает в теплообменники 14 и 17 для охлаждения, а затем подается в сепаратор 15 для отделения от жидкой фазы. В мернике 19 визуально определяется количество нестабильного конденсата, выделившегося при давлении и температуре в сепараторе 25. Количество газа после сепаратора определяется в расходомере 28. Охлаждение или нагрев в теплообменниках 9 и 14 производится при помощи газа, поступающего из вихревой трубы 12, где используется энергия технологического потока газа, подаваемого по трубке 17 из газопровода. Контроль за степенью улавливания конденсата в сепараторе 18 осуществляется при помощи теплообменника 17 и сепаратора 27, в которых поддерживаются те же давление и температура, что и в сепараторе 18. Подогрев или охлаждение в теплообменнике 21, в зависимости от поставленной задачи, производится газом, поступающим из вихревой трубки 25, где производится нагрев или охлаждение газа за счёт энергии газа из газопровода, подаваемого на трубке 24. Отработанные газы отводятся по трубкам 10, 13, 16, 20 и 29. Основные технические параметры НТ-ПКП-8: скорость газа в сепараторе 0,005 - 0,01 м/с; пропускная способность 5 - 35 м3/ч; расход газа на одну вихревую трубку 40 - 75 м 3/ч; масса прибора около 20 кг; габаритные размеры (250х400х450) · 10-3 м.

Установка типа ''Порта-Тест'' применяется для промысловых газоконденсатных исследований на месторождениях в добываемой продукции, которых нет коррозионно-активных компонентов.

Принципиальная схема установки приведена на рисунке 5. Установка типа ''Порта-Тест'' включает в себя: подогреватель, сепаратор, измеритель расходов, давлений и температур.

Газоконденсатная смесь из скважины направляется в подогреватель 1, в котором нагревается до температуры предусмотренной программой исследований скважины.

На регулируемом штуцере давление понижается до рабочего, но не более чем 10 МПа. После чего газожидкостная смесь поступает в сепаратор 2 для дальнейшего отделения жидкой фазы от газовой фазы. Находящийся в нижней части сепаратора жидкостной накопитель позволяет осуществить разделение водометанольной смеси и газового конденсата друг от друга за счёт разности плотностей.

Рисунок 5. Технологическая схема установки "Порта-Тест"

1 - подогреватель; 2 - сепаратор; 3-5 - расходомеры: 3 - для газа, 4,5 - для конденсата и воды; 6,7 - уровнемерные трубки для конденсата и воды; 5 - ёмкость для метанола; 9 - скруббер; 10 - компрессоры для воздуха; 11 - скважина

Технические показатели основных узлов установки "Порта-Тест" приведены в таблице 1.

Таблица 1. Техническая характеристика установки ''Порта-Тест''

| Наименование узла | Р, МПа | Т, К | Q, м3/сут | Габариты, м | Примечание | |

| диаметр | высота | |||||

| Сепаратор | 245 - 310 | 1,5·106 | 0,4 | 2,8 | Неочищенный газ, сероводород, вода и конденсат | |

| Подогреватель Корпус змеевик | - | - - - | 1,8 | 8,8 | 50%ДЭГ + 50 % воды неочищенный газ - | |

| Скруббер | 0,035 | 253 - 283 | - | - | - | неочищенный газ |

| Счётчик конденсата | - | - | ≤ 0,286 | - | - | Нестабильный конденсат |

| Счётчик воды | - | - | ≤ 0,286 | - | - | - |

Циклонный трехфазный сепаратор 2 представляет собой вертикальную камеру с завихрителем и каплеотбойником. Газожидкостная смесь поступает в сепаратор через боковой тангенциальный вход и за счёт центробежного движения он ударяется о стенку (перегородку) изменяя при этом свое направление, далее поступает в вихревую трубу, а затем в газоотводящую линию. Жидкая фаза отбрасывается к стенке, стекает в нижнюю часть сепаратора. Сброс жидкости производится автоматически с одновременным замером счётчиками роторного типа "Барток". Постоянный уровень жидкой фазы поддерживается при помощи двух регуляторов уровня жидкости. Отсепарированный газ и жидкости после сепарации направляются в технологические линии установки комплексной подготовки газа или в факельную линию. Расход газа сепарации измеряется расходомером типа "Барток" или "Норд" и регистрируется самопишущим прибором дифференциального типа.

После пуска и вывода на режим установка работает полностью в автоматическом режиме. Во избежание образования гидратов предусмотрена закачка метанола дозировочным насосом. Основным элементом блока подогрева газа являются скруббер и сам подогреватель. Номинальная мощность подогревателя с обогревом природным газом с использованием в качестве теплоносителя смеси (1:1) воды и диэтиленгликоля составляет 3 млн Вт/ч. Отопление подогревателя осуществляется от газовой линии низкого давления, питающегося от основного потока.

2014-02-05

2014-02-05 7265

7265