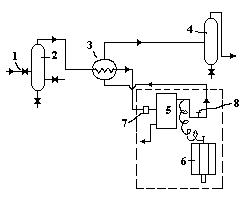

Исследования газоконденсатных характеристик при двухступенчатой сепарации обычно используют, когда в исследуемой продукции содержится значительное количество воды и механических примесей. Принципиальная схема обвязки исследовательского оборудования для определения газоконденсатных характеристик при двухступенчатой сепарации природного газа приведена на рисунок 8.

Рисунок 8. Схема обвязки исследовательской сепарационной установки и промыслового оборудования технологической линии группового пункта:

1 – вход природного газа со скважины на групповой пункт; 2 – сепаратор I-й ступени технологической линии; 3 – теплообменник; 4 – сепаратор НТС технологической линии; 5 – исследовательский сепаратор; 6 – малый термостатируемый сепаратор МТС; 7 – штуцер постоянного сечения; 8 – регулируемый штуцер; 9 – капилляр для подачи газа в МТС; 10 – сброс конденсата в промысловый резервуар

Природный газ с конденсатом из сепаратора первой ступени 2 (сброс конденсата перекрыт) поступает в теплообменник 3 и далее через штуцер 7 в исследовательскую аппаратуру 5, где конденсат отделяется от природного газа при заданных давлении и температуре. Из исследовательского сепаратора 5 отсепарированный газ через регулируемый штуцер 8 поступает либо через теплообменник 3 (холодный режим), либо непосредственно (горячий режим) в промысловый сепаратор НТС 4 и далее в газосборный коллектор. Конденсат после замера его выхода поступает в промысловый резервуар. Исследовательская аппаратура (ЛПГ) включает в себя большую сепарационную  установку (БСУ) и малогабаритную термостатируемую установку (МСУ). БСУ выполняет роль сепаратора первой ступени, а МСУ – второй ступени сепарации. Принципиальная схема МСУ приведена на рисунок 9.

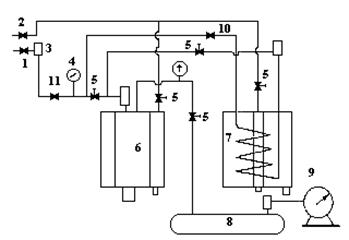

установку (БСУ) и малогабаритную термостатируемую установку (МСУ). БСУ выполняет роль сепаратора первой ступени, а МСУ – второй ступени сепарации. Принципиальная схема МСУ приведена на рисунок 9.

Рисунок 9. Принципиальная схема МСУ: 1 - кран БСУ; 2 – газ высокого давления из линии до штуцера; 3 – карман под термометр; 4 – манометр образцовый; 5 – регулируемый вентиль; 6 – сепаратор термостатируемый; 7 – холодильник; 8 – уравнительная ёмкость; 9 – счетчик газа; 10 – запорный вентиль холодильника; 11 – впускной запорный вентиль

Малая термостатируемая сепарационная установка состоит из сепаратора 6, помещенного в баню, холодильника 7, уравнительной ёмкости 8 и счётчика газа 9. Она подсоединяется к отводящей трубе БСУ (см. рис. 9) с помощью регулируемого вентиля. Охлаждение бани сепаратора и теплого газа в холодильнике осуществляется газом высокого давления 2, отбираемого из входной трубы до штуцера большого сепаратора, который редуцируется до атмосферного давления вентилем 5.

Природный газ из сепаратора БСУ через вентиль 10 и регулировочный вентиль 5 поступает в сепаратор 6. В сепараторе 6 происходит отделение от природного газа жидкой фазы, которая попадает в нижнюю его часть, служащую конденсатосборником. Отсепарированный газ поступает в уравнительную ёмкость 8 и оттуда направляется на счётчик газа 9.

Количество выделившегося конденсата после первой ступени сепарации, определяется следующим образом:

- термостатируемый сепаратор подключается к вентилю, находящемуся на верхней образующей трубы, отводящей газ сепарации;

- баня сепаратора и холодильник подсоединяются к вентилю, расположенному до штуцера у БСУ;

- трубка, отводящая газ из сепаратора, соединяется через уравнительную ёмкость со счётчиком газа;

- получение низких температур обеспечивается за счет расширения природного газа высокого давления;

- по достижению в сепараторе заданной температуры и давления, конденсатосборник продувают природным газом;

- объём скапливающегося в нижней части термостатируемого сепаратора сырого конденсата замеряют при помощи кранов, либо через смотровое стекло;

- по количеству прошедшего через счётчик газа и скопившегося в конденсатосборнике конденсата определяется его объём.

Для осуществления исследований газоконденсатных характеристик методом двухступенчатой сепарации необходимо выполнить следующие операции:

- выбрать высокопродуктивную скважину с устьевым давлением выше давления в первой ступени сепарации на групповых пунктах;

- в БСУ установить давление равное 16,0 МПа, и, минуя теплообменник 4, отсепарированный газ направить в сепаратор второй ступени 6 (температура в БСУ устанавливается в режиме "горячий");

- одновременно из БСУ отобрать часть газа (менее 1 процента объёмного) в МТС, где давление устанавливается, равным давлению в сепараторе, а температура - последовательно минус 10; 5 и 20 0С;

- замерить выход конденсата в БСУ и МСУ при трех значениях температур;

- сохраняя в БСУ давление, понизит температуру на 15 – 20 0С теплообменником ("холодный" режим с 50 или 100 %-ным пропуском отсепарированного в БСУ газа в теплообменник);

- в БСУ, регулируемым штуцером 8, понижают давление на 3,0 – 4,0 МПа и повторяют серию опытов по замеру выхода конденсата в БСУ и МТС.

Замеры выхода конденсата осуществляют в БСУ на трех-четырех режимах по давлению, при чем, на каждом режиме для двух-трех значений температуры. По полученным данным строятся графические зависимости выхода конденсата от температуры для различных значений давления для первой и второй ступеней сепарации природного газа. Затем, на основе полученных графических зависимостей строятся изотермы конденсации – выход конденсата от давления для различных температур для первой и второй ступеней сепарации.

2014-02-05

2014-02-05 1830

1830