В механике ударом называют механическое воздействие материальных тел, приводящее к конечному изменению скоростей их точек за бесконечно малый промежуток времени. Ударное движение — движение, возникающее в результате однократного взаимодействия тела (среды) с рассматриваемой системой при условии, что наименьший период собственных колебаний системы или ее постоянная времени соизмеримы или больше времени взаимодействия.

При ударном взаимодействии в рассматриваемых точках определяют ударные ускорения, скорость или перемещение. В совокупности такие воздействия и реакции называют ударными процессами. Механические удары могут быть одиночными, многократными и комплексными. Одиночные и многократные ударные процессы могут воздействовать на аппарат в продольном, поперечном и любом промежуточном направлениях. Комплексные ударные нагрузки оказывают воздействие на объект в двух или трех взаимно перпендикулярных плоскостях одновременно. Ударные нагрузки на ЛА могут быть как непериодическими, так и периодическими. Возникновение ударных нагрузок связано с резким изменением ускорения, скорости или направления перемещения ЛА. Наиболее часто в реальных условиях встречается сложный одиночный ударный процесс, представляющий собой сочетание простого ударного импульса с наложенными колебаниями.

Основные характеристики ударного процесса:

- законы изменения во времени ударного ускорения a(t), скорости V(t) и перемещения X(t) \ длительность действия ударного ускорения т - интервал времени от момента появления до момента исчезновения ударного ускорения, удовлетворяющий условию, а> ап, где ап - пиковое ударное ускорение;

- длительность фронта ударного ускорения Тф - интервал времени от момента появления ударного ускорения до момента, соответствующего его пиковому значению;

- коэффициент наложенных колебаний ударного ускорения - отношение полной суммы абсолютных значений приращений между смежными и экстремальными значениями ударного ускорения к его удвоенному пиковому значению;

- импульс ударного ускорения - интеграл от ударного ускорения за время, равное длительности его действия.

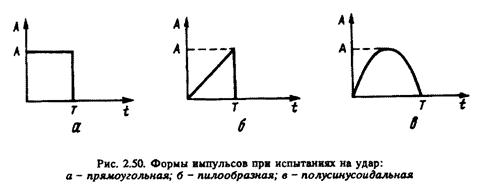

По форме кривой функциональной зависимости параметров движения ударные процессы разделяют на простые и сложные. Простые процессы не содержат высокочастотных составляющих, и их характеристики аппроксимируются простыми аналитическими функциями. Наименование функции определяется формой кривой, аппроксимирующей зависимость ускорения от времени (полусинусоидальная, косанусоидальная, прямоугольная, треугольная, пилообразная, трапецеидальная и т.д.).

Механический удар характеризуется быстрым выделением энергия, в результате чего возникают местные упругие или пластические деформации, возбуждение волн напряжения и другие эффекты, приводящие иногда к нарушению функционирования и к разрушению конструкции ЛА. Ударная нагрузка, приложенная к ЛА, возбуждает в нем быстро затухающие собственные колебания. Значение перегрузки при ударе, характер и скорость распределения напряжений по конструкции ЛА определяются силой и продолжительностью удара, и характером изменения ускорения. Удар, воздействуя на ЛА, может вызвать его механическое разрушение. В зависимости от длительности, сложности ударного процесса и его максимального ускорения при испытаниях определяют степень жесткости элементов конструкции ЛА. Простой удар может вызвать разрушение вследствие возникновения сильных, хотя и кратковременных перенапряжений в материале. Сложный удар может привести к накоплению микродеформации усталостного характера. Так как конструкция ЛА обладает резонансными свойствами, то даже простой удар может вызвать колебательную реакцию в ее элементах, также сопровождающуюся усталостными явлениями.

Механические перегрузки вызывают деформацию и поломку деталей, ослабление соединений (сварных, резьбовых и заклепочных), отвинчивание винтов и гаек, перемещение механизмов и органов управления, в результате чего изменяется регулировка и настройка приборов и появляются другие неисправности.

Борьба с вредным действием механических перегрузок ведется различными путями: увеличением прочности конструкции, использованием деталей и элементов с повышенной механической прочностью, применением амортизаторов и специальной упаковки, рациональным размещением приборов. Меры защиты от вредного воздействия механических перегрузок делят на две группы:

- меры, направленные на обеспечение требуемой механической прочности и жесткости конструкции;

- меры, направленные на изоляцию элементов конструкции от механических воздействий.

В последнем случае применяют различные амортизирующие средства, изолирующие прокладки, компенсаторы и демпферы.

Общая задача испытаний ЛА на воздействие ударных нагрузок состоит в проверке способности ЛА и всех его элементов выполнять свои функции в процессе ударного воздействия и после него, т.е. сохранять свои технические параметры при ударном воздействии и после него в пределах, указанных в нормативно-технических документах.

Основные требования при ударных испытаниях в лабораторных условиях — максимальная приближенность результата испытательного удара на объект к эффекту реального удара в натурных условиях эксплуатации и воспроизводимость ударного воздействия.

При воспроизведении в лабораторных условиях режимов ударного нагружения накладывают ограничения на0форму импульса мгновенного ускорения как функции времени (рис. 2.50), а также на допустимые пределы отклонений формы импульса. Практически каждый ударный импульс на лабораторном стенде сопровождается пульсацией, являющейся следствием резонансных явлений в ударных установках и вспомогательном оборудовании. Так как спектр ударного импульса в основном является характеристикой разрушающего действия удара, то наложенная даже небольшая пульсация может сделать результаты измерений недостоверными.

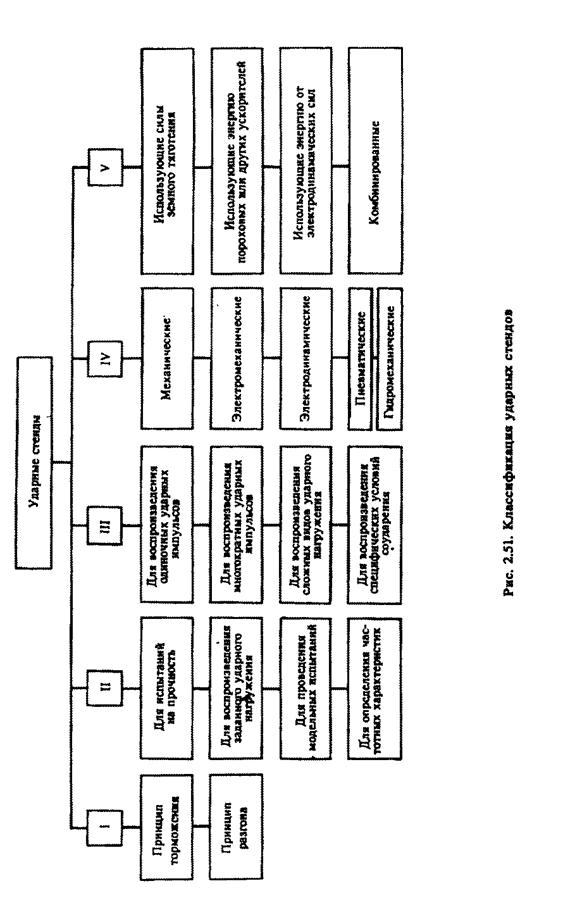

Испытательные установки, имитирующие отдельные удары с последующими колебаниями, составляют специальный класс оборудования для механических испытаний. Ударные стенды можно классифицировать по различным признакам (рис. 2.5!):

I — по принципу формирования ударного импульса;

II — по характеру испытаний;

III — по виду воспроизводимого ударного нагружения;

IV — по принципу действия;

V — по источнику энергии.

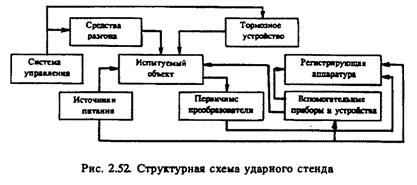

В общем виде схема ударного стенда состоит из следующих элементов (рис. 2.52): испытуемого объекта, укрепленного на платформе или контейнере вместе с датчиком ударной перегрузки; средства разгона для сообщения объекту необходимой скорости; тормозного устройства; системы управления; регистрирующей аппаратуры для записей исследуемых параметров объекта и закона изменения ударной перегрузки; первичных преобразователей; вспомогательных приборов для регулировки режимов функционирования испытуемого объекта; источников питания, необходимых для работы испытуемого объекта и регистрирующей аппаратуры.

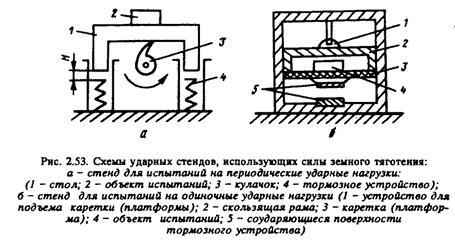

Простейшим стендом для ударных испытаний в лабораторных условиях является стенд, работающий по принципу сбрасывания закрепленного на каретке испытуемого объекта с некоторой высоты, т.е. использующий для разгона силы земного тяготения. При этом форма ударного импульса определяется материалом и формой соударяющихся поверхностей. На таких стендах можно обеспечить ускорение до 80000 м/с2. На рис. 2.53, а и б приведены принципиально возможные схемы таких стендов.

В первом варианте (рис. 2.53, а) специальный кулачок 3 с храповым зубом приводится во вращение мотором. По достижении кулачком максимальной высоты H стол 1 с объектом испытания 2 падает на тормозные устройства 4, которые и сообщают ему удар. Ударная перегрузка зависит от высоты падения Н, жесткости тормозящих элементов к, суммарной массы стола и объекта испытания M и определяется следующей зависимостью:

Варьируя эта величины, можно получить различные перегрузки. Во втором варианте (рис. 2.53, б) стенд работает по методу сбрасывания.

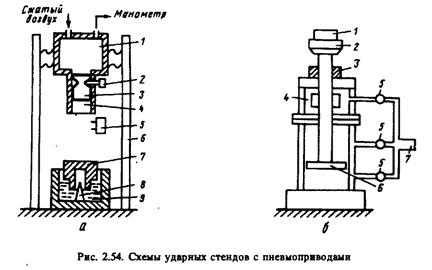

Испытательные стенды, использующие гидравлический либо пневматический привод для разгона каретки, практически не зависят от действия гравитации. На рис. 2.54 показаны два варианта ударных пневматических стендов.

Принцип работы стенда с пневмопушкой (рис. 2.54, а) заключается в следующем. В рабочую камеру / подается сжатый газ. При достижении заданного давления, которое контролируется манометром, срабатывает автомат 2 освобождения контейнера 3, где размещен испытуемый объект. При выходе из ствола 4 пневмопушки контейнер контактирует с устройством 5, которое позволяет измерять скорость движения контейнера. Пневмопушка через амортизаторы крепится к опорным стойкам б. Заданный закон торможения на амортизаторе 7 реализуется за счет изменения гидравлического сопротивления перетекающей жидкости 9 в зазоре между специально спрофилированной иглой 8 и отверстием в амортизаторе 7.

Конструктивная схема другого пневматического ударного стенда, (рис. 2.54, б) состоит из объекта испытаний 1, каретки 2, на которой установлен объект испытаний, прокладки 3 и тормозного устройства 4, клапанов 5, позволяющих создавать заданные перепады давления газа на поршне б, и системы подачи газа 7. Тормозное устройство включается сразу же после соударения каретки и прокладки, чтобы предотвратить обратный ход каретки и искажение форм ударного импульса. Управление такими стендами может быть автоматизировано. На них можно воспроизвести широкий диапазон ударных нагрузок.

В качестве разгонного устройства могут быть использованы резиновые амортизаторы, пружины, а также, в отдельных случаях, линейные асинхронные двигатели.

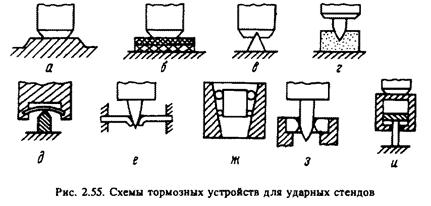

Возможности практически всех ударных стендов определяются конструкцией тормозных устройств:

1. Удар испытуемого объекта с жесткой плитой характеризуется торможением за счет возникновения упругих сил в зоне контакта. Такой способ торможения испытуемого объекта позволяет получать большие значения перегрузок с малым фронтом их нарастания (рис. 2.55, а).

2. Для получения перегрузок в широком диапазоне, от десятков до десятков тысяч единиц, с временем нарастания их от десятков микросекунд до нескольких миллисекунд используют деформируемые элементы в виде пластины или прокладки, лежащей на жестком основании. Материалами этих прокладок могут быть сталь, латунь, медь, свинец, резина и т.д. (рис. 2.55, б).

3. Для обеспечения какого-либо конкретного (заданного) закона изменения п и т в небольшом диапазоне используют деформируемые элементы в виде наконечника (крешера), который устанавливается между плитой ударного стенда и испытуемым объектом (рис. 2.55, в).

4. Для воспроизведения удара с относительно большим путем торможения применяют тормозное устройство, состоящее из свинцовой, пластически деформируемой плиты, расположенной на жестком основании стенда, и внедряющегося в нее жесткого наконечника соответствующего профиля (рис. 2.55, г), закрепленного на объекте или платформе стенда. Такие тормозные устройства позволяют получать перегрузки в широком диапазоне n(t) с небольшим временем их нарастания, доходящим до десятков миллисекунд.

5. В качестве тормозного устройства может быть использован упругий элемент в виде рессоры (рис. 2.55, д), установленной на подвижной части ударного стенда. Такой вид торможения обеспечивает получение относительно малых перегрузок полусинусоидальной формы с продолжительностью, измеряемой миллисекундами.

6. Пробиваемая металлическая пластина, закрепленная по контуру в основании установки, в сочетании с жестким наконечником платформы или контейнера, обеспечивает получение относительно малых перегрузок (рис. 2.55, е).

7. Деформируемые элементы, установленные на подвижной платформе стенда (рис. 2.55, ж), в сочетании с жестким коническим уловителем обеспечивают получение длительно действующих перегрузок с временем нарастания до десятков миллисекунд.

8. Тормозное устройство с деформируемой шайбой (рис. 2.55, з) позволяет получать большие пути торможения объекта (до 200 — 300 мм) при малых деформациях шайбы.

9. Создание в лабораторных условиях интенсивных ударных импульсов с большими фронтами возможно при использовании пневматического тормозного устройства (рис. 2.55, ы). К числу достоинств пневмодемпфера следует отнести его многоразовое действие, а также возможность воспроизведения ударных импульсов различной формы, в том числе и со значительным заданным фронтом.

10. В практике проведения ударных испытаний широкое применение получило тормозное устройство в виде гидравлического амортизатора (см. рис. 2.54, а). При ударе испытуемого объекта об амортизатор его шток погружается в жидкость. Жидкость выталкивается через очко штока по закону, определяемому профилем регулирующей иглы. Изменяя профиль иглы, можно реализовать различный вид закона торможения. Профиль иглы можно получить расчетным путем, но при этом слишком трудно учесть, например, наличие воздуха в полости поршня, силы трения в уплотнительных устройствах и т.д. Поэтому расчетный профиль необходимо экспериментально корректировать. Таким образом, расчетно-экспериментальным методом можно получить профиль, необходимый для реализации любого закона торможения.

Проведение ударных испытаний в лабораторных условиях выдвигает и ряд специальных требований к монтажу объекта. Так, например, максимально допустимое перемещение в поперечном направлении не должно превышать 30% номинальной величины; как при испытаниях на ударную устойчивость, так и при испытаниях на ударную прочность изделие должно иметь возможность устанавливаться в трех взаимно перпендикулярных положениях с воспроизведением необходимого количества ударных импульсов. Разовые характеристики измерительного и регистрирующего оборудования должны быть идентичными в широком диапазоне частот, что гарантирует правильную регистрацию соотношений различных частотных составляющих измеряемого импульса.

Вследствие разнообразия передаточных функций различных механических систем один и тот же ударный спектр может быть вызван ударным импульсом различной формы. Это означает, что не существует однозначного соответствия некоторой временной функции ускорения и ударного спектра. Поэтому с технической точки зрения более правильно задавать технические условия на ударные испытания, содержащие требования к ударному спектру, а не к временной характеристике ускорения. В первую очередь это относится к механизму усталостного разрушения материалов вследствие накопления циклов нагружений, которые могут быть различными от испытаний к испытанию, хотя пиковые значения ускорения и напряжения будут оставаться постоянными.

При моделировании ударных процессов системы определяющих параметров целесообразно составлять по выявленным факторам, необходимых для достаточно полного определения искомой величины, которую иногда можно найти только экспериментальным путем.

Рассматривая удар массивного, свободно движущегося жесткого тела по деформируемому элементу относительно малого размера (например, по тормозному устройству стенда), закрепленному на жестком основании, требуется определить параметры ударного процесса и установить условия, при которых такие процессы будут подобными друг другу. В общем случае пространственного движения тела можно составить шесть уравнений, три из которых дает закон сохранения количества движения, два — законы сохранения массы и энергии, шестым является уравнение состояния. В указанные уравнения входят следующие величины: три компоненты скорости Vx Vy \ Vz> плотность р, Давление р и энтропия. Пренебрегая диссипативными силами и считая состояние деформируемого объема изоэнтропическим, можно исключить из числа определяющих параметров энтропию. Так как рассматривается только движение центра масс тела, то можно не включать в число определяющих параметров компоненты скоростей Vx, Vy; Vz и координаты точек Л", Y, Z внутри деформируемого объекта. Состояние деформируемого объема будет характеризоваться следующими определяющими параметрами:

- плотностью материала р;

- давлением р, которое целесообразней учитывать через величину максимальной местной деформации и Otmax, рассматривая ее как обобщенный параметр силовой характеристики в зоне контакта;

- начальной скоростью удара V0, которая направлена по нормали к поверхности, на которой установлен деформируемый элемент;

- текущим временем t;

- массой тела т;

- ускорением свободного падения g;

- модулем упругости материалов Е, так как напряженное состояние тела при ударе (за исключением зоны контакта) считается упругим;

- характерным геометрическим параметром тела (или деформируемого элемента) D.

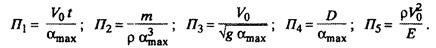

В соответствии с тс-теоремой, из восьми параметров, среди которых три имеют независимые размерности, можно составить пять независимых безразмерных комплексов:

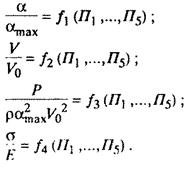

Безразмерные комплексы, составленные из определяемых параметров ударного процесса, будут некоторыми функциями независимы] безразмерных комплексов П1 — П5.

К числу определяемых параметров относятся:

- текущая местная деформация а;

- скорость тела V;

- контактная сила Р;

- напряжение внутри тела а.

Следовательно, можно записать функциональные соотношения:

Вид функций /1, /2, /э, /4 может быть установлен экспериментально, с учетом большого количества определяющих параметров.

Если при ударе в сечениях тела за пределами зоны контакта не появляются остаточные деформации, то деформация будет иметь местный характер, и, следовательно, комплекс Я5 = рУ^/Е можно исключить.

Комплекс Jl2 = Pttjjjax) ~ Cm называется коэффициентом относительной массы тела.

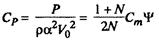

Коэффициент силы сопротивления пластическому деформированию Cp связан непосредственно с показателем силовой характеристики N (коэффициентом податливости материала, зависящим от формы соударяющихся тел) следующей зависимостью:

где р — приведенная плотность материалов в зоне контакта; Cm = т/(ра?) — приведенная относительная масса соударяющихся тел, характеризующая отношение их приведенной массы M к приведенной массе деформируемого объема в зоне контакта; xV — безразмерный параметр, характеризующий относительную работу деформирования.

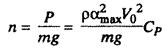

Функцией Cp - /з(Я1(Яг, Я3, Я4) можно воспользоваться для определения перегрузок:

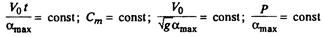

Если обеспечить равенство числовых значений безразмерных комплексов IJlt Я2, Я3, Я4 для двух ударных процессов, то эти условия, т.е.

будут представлять собой критерии подобия данных процессов.

При выполнении указанных условий одинаковыми будут и числовые значения функций /ь/г./з» Л» те- в сходственные моменты времени -V CtZoimax- const; ^r= const; Cp = const, что и позволяет определять параметры одного ударного процесса простым пересчетом параметров другого процесса. Необходимые и достаточные требования физического моделирования ударных процессов можно сформулировать следующим образом:

- Рабочие части модели и натурного объекта должны быть геометрически подобными.

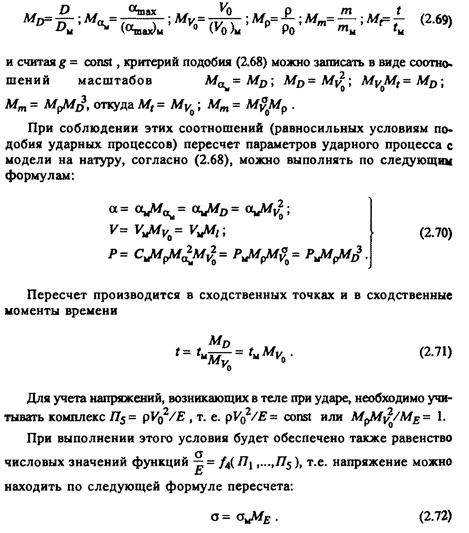

- Безразмерные комплексы, составленные из определяющих пара, метров, должны удовлетворять условию (2.68). Вводя масштабные коэффициенты.

Необходимо иметь в виду, что при моделировании только параметров ударного процесса напряженные состояния тел (натуры и модели) будут обязательно различными.

2014-02-02

2014-02-02 19002

19002