gр = g + t

aр = a - t

Смещение вершины резца допускается в пределах 0,02¸0,03 от D.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА

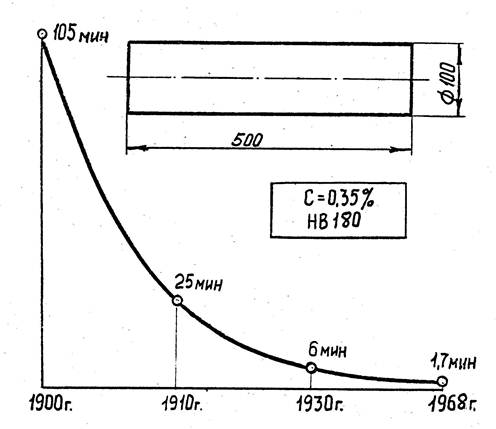

Производительная обработка резанием во многом зависит от материала режущей, части инструмента. Оснащение инструмента быстрорежущими сталями (взамен углеродистых), твердыми сплавами, синтетическими сверхтвердыми материалами в процессе развития и совершенствования конструкций инструмента сопровождалось повышением скорости резания от 2-х до 5 раз, а следовательно, повышением производительности труда.

На рисунке 1 представлены данные, которые приводит шведская фирма " Sandvik Coromant", свидетельствующие об этом. Увеличение скорости резания потребовало существенного усовершенствования конструкции станков, прежде всего увеличения их быстроходности, мощности и жесткости.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ИНСТРУМЕНТАЛЬНЫМ МАТЕРИАЛАМ

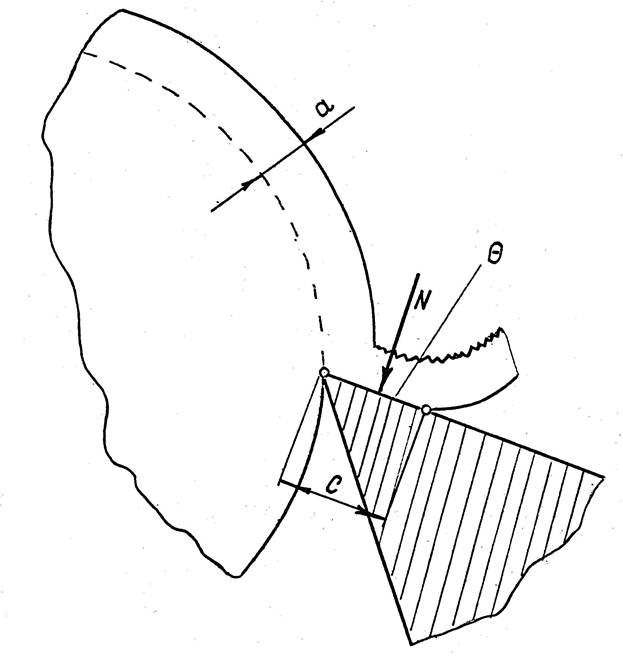

Для того, чтобы обеспечить качественную высокопроизводительную обработку, материалы, применяемые для армирования режущих инструментов, должны удовлетворять ряду требований. Эти требования определяются условиями, в которых находятся контактные поверхности инструмента при срезании припуска, оставленного на обработку. Режущий клин инструмента срезает с поверхности резания слой металла толщиной а. Стружка соприкасается с передней поверхностью инструмента в пределах площадки контакта шириной С. (рис. 2.)

Для того, чтобы режущий клин не деформировался, твердость инструментального материала Hи должна значительно превосходить твердость Нм обрабатываемого материала.

I. Поэтому первым требованием, предъявляемым к инструментальным

Рис. 1. Влияние совершенствования инструментальных материалов на производительность механической обработки

Рис. 2. Схема срезания припуска режущим клином инструмента.

материалам, является его высокая твердость.

При резании контактные нормальные напряжения, возникающие от давления стружки на переднюю поверхность, достигают больших значений (порядка 50-70 кг/мм2). Помимо этого инструментам зачастую приходится работать в условиях прерывистого 2) резания. Поэтому вторым требованием является достаточно высокая механическая прочность.

В процессе резания на контактных поверхностях инструментов развивается высокая температура Q = 800.... 900° С и выше в зависимости от режима резания. В результате этого инструментальный материал теряет свою исходную твердость. Поэтому третьим требование является высокая теплостойкость, под которой подразумевается способность материала сохранять при нагреве твердость, достаточную для осуществления процесса резания.

Кроме этого, инструментальный материал должен обладать малой чувствительностью к тепловым циклическим нагрузкам, что характерно для прерывистого резания. Это является четвертым требованием.

Высокие скорости относительного перемещения заготовки, стружки и инструмента вызывает интенсивный износ контактных поверхностей. В связи с этим пятым требованием является высокая износостойкость материала.

Высокая теплопроводность инструментального материала способствует лучшему отводу тепла из зоны резания и повышает износостойкость. Это является шестым требованием.

Седьмое и последнее из основных требований относится к экономичности инструментального материала. Он должен быть по возможности дешевым и не содержать дефицитных элементов.

Всем перечисленным требованиям в той или иной степени отвечают следующие группы инструментальных материалов:

1. Углеродистые инструментальные стали

2. Легированные инструментальные стали

4. Твердые сплавы

5. Минеральная керамика

6. Алмазы и синтетические сверхтвердые материалы.

Основные физико-механические свойства перечисленных материалов

приведены в таблице 1.

2014-02-02

2014-02-02 818

818