Рис. 5. Схема превращения сфероидального зерна в эллипсовидное.

ТАБЛИЦА 5

| Тип керамики | Марка | Свойства | Способ получения | |

| sизг, МПа | Твердость, HRA | |||

| Оксидная | ЦМ-332 ВО-13 | ХПС - | ||

| Оксидно-карбидная | В-3 ВОК-60 ВОК-63 | 550-700 600-700 650-750 | - ГП - |

Режущая керамика изготавливается в виде многогранных пластин, которые механически крепятся к корпусу инструмента. Формы режущих пластин из керамики определены по ТУ 48-19-65-73.

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РЕЗАНИЯ

Типы стружек при резании металлов (Иван Августович Тиме, профессор Петербургского горного института)

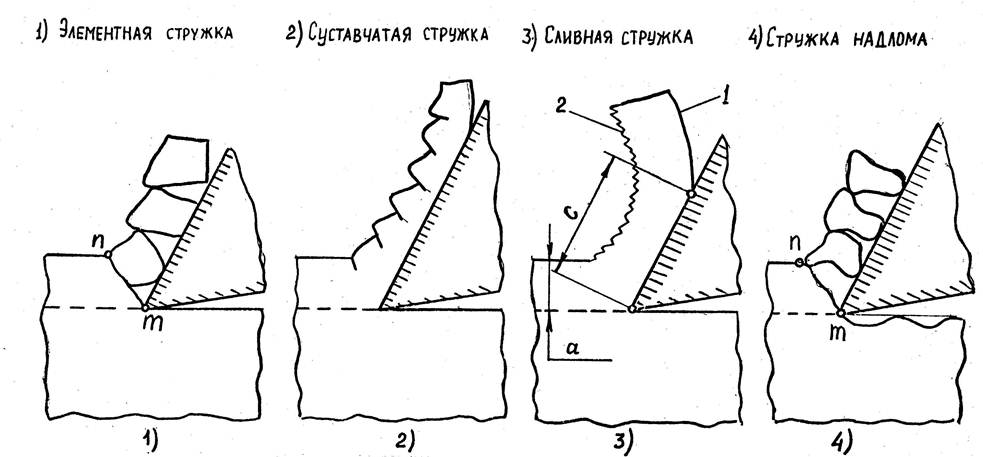

В 1870 г. русским ученым И.А. Тиме была предложена классификация типов стружек, образующихся при резании металлов, которая действует и в настоящее время. Согласно этой классификации различают следующие типы стружек: (см. рис. 3.)

| 1. Элементарная 2. Суставчатая 3. Сливная | стружка сдвига, т.к. их образование связано с напряжениями сдвига |

| 4. Надлома | стружка отрыва |

1. Элементарная стружка - состоит из отдельных элементов не связанных или малосвязанных с собой приблизительно одинаковой формы и размеров.

mn - поверхность скалывания, по которой в процессе резания происходит разрушение срезанного слоя.

2. У суставчатой стружки разделение ее на отдельные элементы не происходит. Стружка состоит как бы из отдельных суставов, без нарушения связи между ними.

3. Сливная стружка. Основным признаком является ее сплошность. При отсутствии препятствий стружка сходит непрерывной лентой, завивается в спираль.

Поверхность 1 - контактная сторона стружки. Она сравнительно гладкая, а при высоких скоростях резания - как полированная.

Поверхность 2 - свободная сторона стружки. Она покрыта зазубринами и при высоких скоростях резания имеет бархатистый вид.

Рис. 3. Типы стружек, образующихся при резании пластичных и хрупких материалов.

4. Стружка надлома - состоит из отдельных, не связанных друг с другом кусочков различной формы и размеров.

mn - поверхность разрушения.

Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала.

При резании пластичных материалов возможно образование первых трех типов стружки. По мере увеличения твердости и прочности сливная стружка переходит в суставчатую, а затем в элементную.

При обработке хрупких материалов образуется или элементная или стружка надлома.

Увеличение подачи при резании пластичных материалов приводит к последовательному переходу от сливной стружки к суставчатой и элементной стружки. При резании хрупких материалов с увеличением подачи элементная стружка переходит в стружку надлома.

В настоящее время наиболее подробно изучен процесс образования сливной стружки.

ПРОЦЕСС ОБРАЗОВАНИЯ СЛИВНОЙ СТРУЖКИ

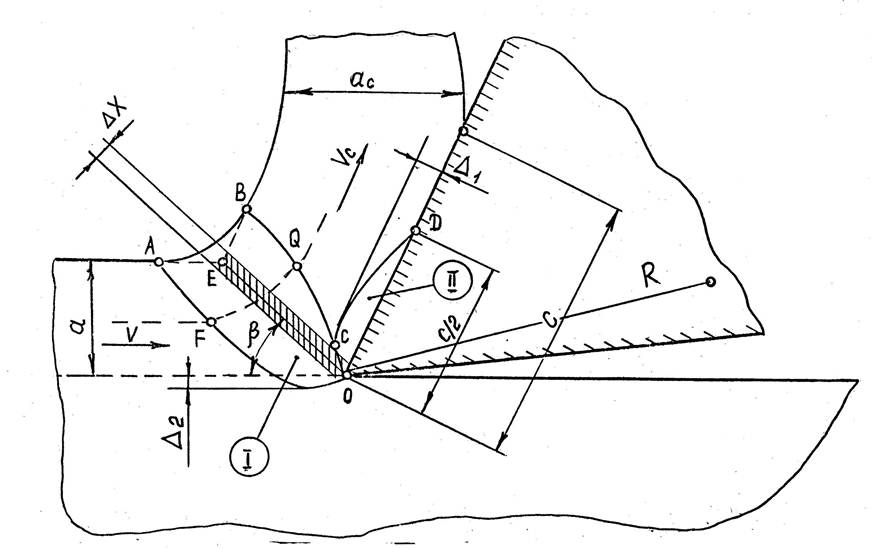

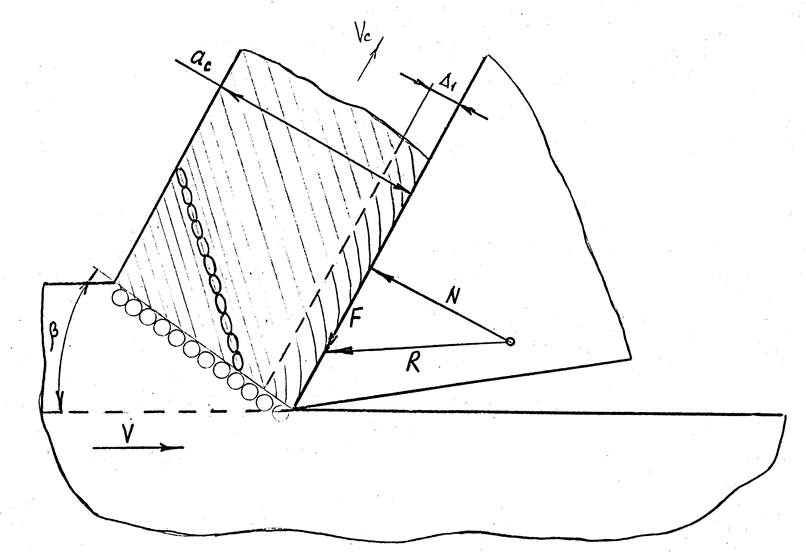

Исследованиями установлено, что между срезаемым слоем и образовавшейся стружкой существует переходная зона. Схема, поясняющая процесс образования сливной стружки выглядит следующим образом.(рис. 4) Режущий клин через площадку контакта шириной С действует на срезаемый слой толщиной а с силой R (сила стружкообразования).

Зона I (0АВС0) - зона первичной деформации. 0А - нижняя граница, а 0В - верхняя граница этой зоны. Левее линии 0А находится недеформированные зерна металла срезаемого слоя. Правее линии. 0В - зерна металла, принадлежащие стружке. Зерно срезаемого слоя перемещается относительно инструмента со скоростью резания V, начинает деформироваться в точке F, а заканчивается в точке Q, где зерно приобретает

Рис. 4. Зоны первичной и вторичной деформации при превращении срезаемого слоя в сливную стружку.

скорость Vc равную скорости стружки.

В результате трения стружки о переднюю поверхность инструмента зерна металла, прилегающие к контактной поверхности продолжают деформироваться и после выхода из зоны первичной деформации. Так возникает зона II - зона вторичной деформации, которая по своей — ширине примерно равна 1/2 С. Толщина этой зоны D1 @ 0,1ас.

Степень деформации в этой зоне превосходит примерно в 20 раз среднюю деформцию стружки. В реальных условиях зона I (первичной деформации) имеет ограниченные размеры, границы которой приближаются к линии 0Е, наклоненной к поверхности резания под углом b (угол сдвига). Поэтому можно принять, что сдвиговые деформации происходят в тонком слое толщиной DХ по линии 0Е, называемой плоскостью сдвига. При такой идеализации процесс образования стружки можно представить как процесс последовательных сдвигов тонких слоев материала вдоль условной плоскости сдвига.

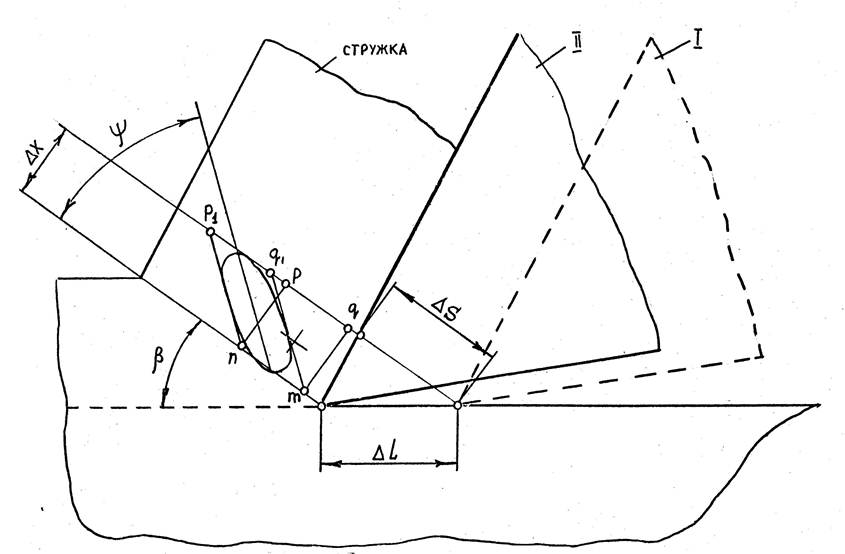

Плоскость сдвига разделяет области недеформированного металла и материала стружки. В результате пластического деформирования в стружке образуется характерная текстура в виде полос. Образование текстуры можно представить следующим образом. (рис.5.)

Сфероидальное зерно материала срезаемого слоя впишем в куб со стороной DХ (толщиной сдвигаемого слоя). Пусть инструмент переместился из положения I в положение II на величину DL. В результате деформации простого сдвига квадрат mnpq превратится в параллелограмм mnp1q1; y - угол текстуры представляет собой угол наклона большой оси элипса к условной плоскости сдвига.

В прирезцовом слое стружки линии текстуры искривляются в сторону, обратную движению стружки. Это вызвано тормозящим действием, передней поверхностью инструмента. Чем больше сила трения, тем сильнее тормозится стружка и больше искривление линий текстуры и толщина слоя D1 (рис. 6.)

ЯВЛЕНИЕ НАРОСТООБРАЗОВАНИЯ

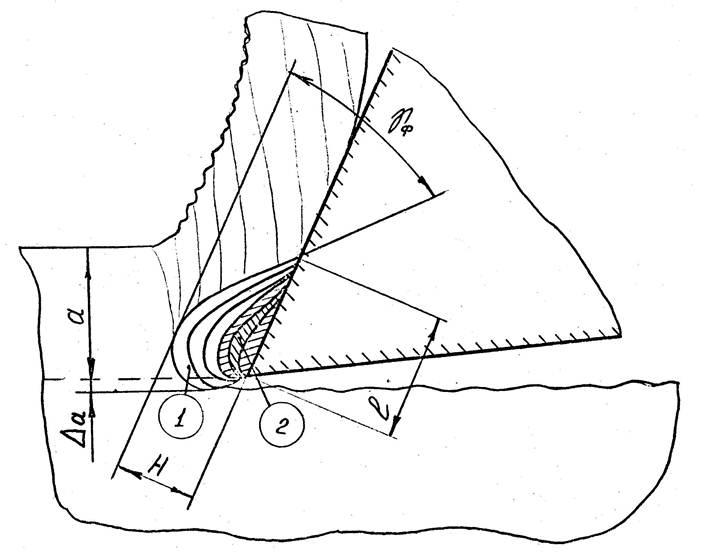

Резанию большинства материалов сопутствует явление наростооб-разования. Нарост наблюдается на передней поверхности вдоль главной режущей кромки в виде образования клиновидной формы из материала заготовки. Твердость нароста в 2,5-3 раза превосходит твердость обрабатываемого материала. Форму и размеры нароста характеризуют двумя параметрами: (рис. 7.)

Н - высота нароста, l - ширина подошвы,

gф - фактический передний угол.

В наросте различают две зоны:

Зона 1 - в этой зоне скорость движения материала изменяется от нуля до скорости движения стружки.

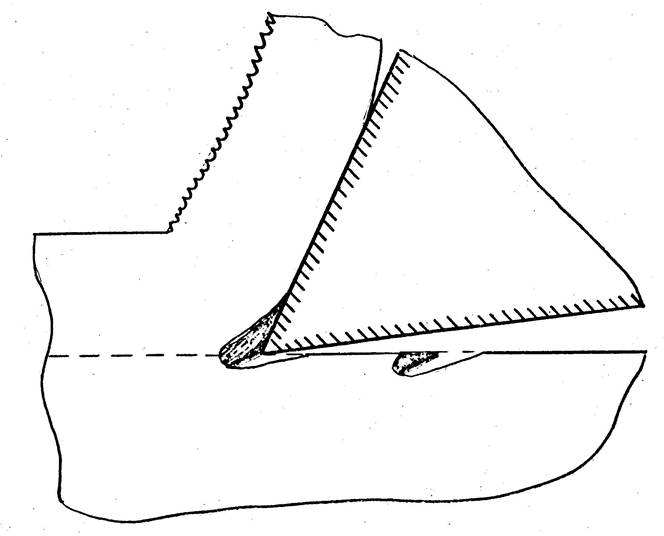

Зона 2 - в этой зоне металл полностью неподвижен. Вследствие клиновидной формы и высокой твердости нарост некоторое время выполняет функцию режущего клина. Вершина нароста нависает над задней поверхностью, в результате этого действительная толщина среза больше номинальной на величину Dа. Нарост периодически разрушается и его остатки уносятся стружкой обработанной поверхностью (рис. 8.). После разрушения нарост вновь возрастает до размеров, предшествующих его разрушению. Частота возникновения и срыва нароста велика (3000-4000 циклов в минуту). В основе возникновения нароста лежит адгезионное схватывание материала инструмента и стружки. На размеры нароста основное влияние оказывают род и физико-механические свойства обрабатываемого материала, скорость резания, толщина срезаемого слоя, передний угол инструмента.

Нарост интенсивно образуется при обработке большинства конструкционных углеродистых и легированных сталей, серого чугуна, алюминия.

Рис. 6. Схема линии текстуры деформации.

При обработке меди, латуни, бронзы, олова, свинца, титановых сплавов, белого чугуна, закаленных сталей и сталей с большим содержанием хрома и никеля нарост не образуется.

Все, что уменьшает силы адгезии на передней поверхности инструмента, уменьшает размеры нароста. Поэтому применение смазочно-охлаждающих жидкостей, образующих прочные смазочные пленки на материале инструмента приводит к уменьшению высоты нароста.

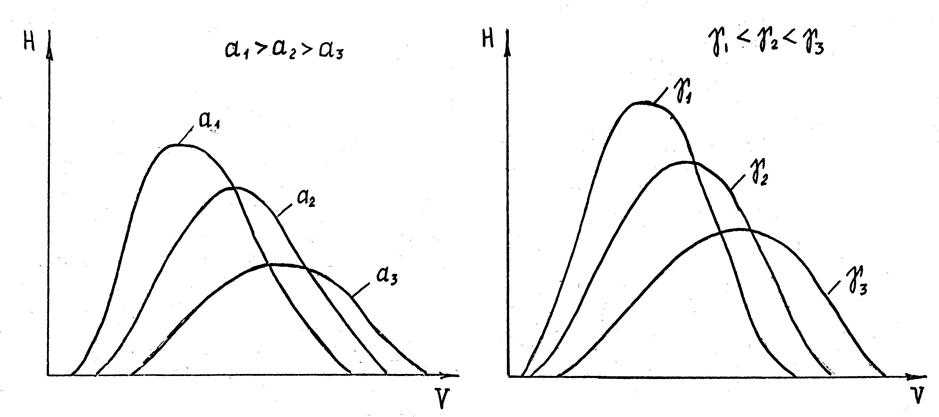

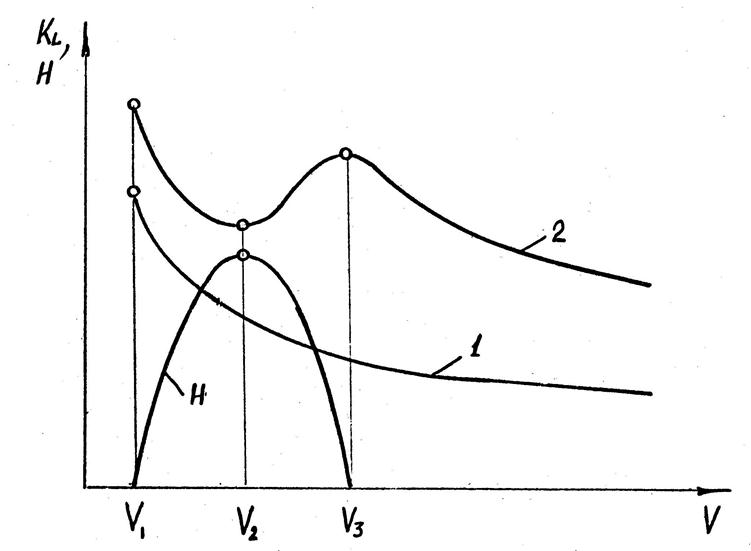

Наиболее сложно на размеры нароста влияет скорость резания (рис. 9.). При очень малых скоростях нароста (зона 1) нарост отсутствует.

Начиная со скорости V1 до V2 нарост увеличивается, после чего его размеры уменьшаются до нуля при V3 (зона 2). Зависимость Н = f(V) имеет горбообразный характер. Максимальный размеров нарост достигает при V = 15-30 м/мин. При g > 40-45° при любых условиях обработки нарост не образуется.

Зависимости толщины срезаемого слоя и переднего угла на высоту нароста также имеют горбообразный характер и выглядит следующим образом (рис. 10).

Кроме того, чем меньше передний угол и больше толщина срезаемого слоя, тем при меньшем значении скростей резания высота нароста достигает максимальных размеров и становится равной нулю. Возникновение нароста изменяет условия работы инструментов. Так, нарост изменяет фактический передний угол, который значительно больше, чем передний угол, полученный заточкой. Это приводит к уменьшению степени деформации срезаемого слоя и сил резания. В зоне наростообразования резко ухудшается чистота обработанной поверхности, что вызвано разрушением нароста, части которого остаются на обработанной поверхности. Это является отрицательным последствием явления наростообразования. Положительным моментом является то, что нарост предохраняет режущую кромку от изнашивания.

Рис. 7. Схема строения нароста.

Рис. 8. Разрушение вершины нароста и образование неровностей на поверхности резания.

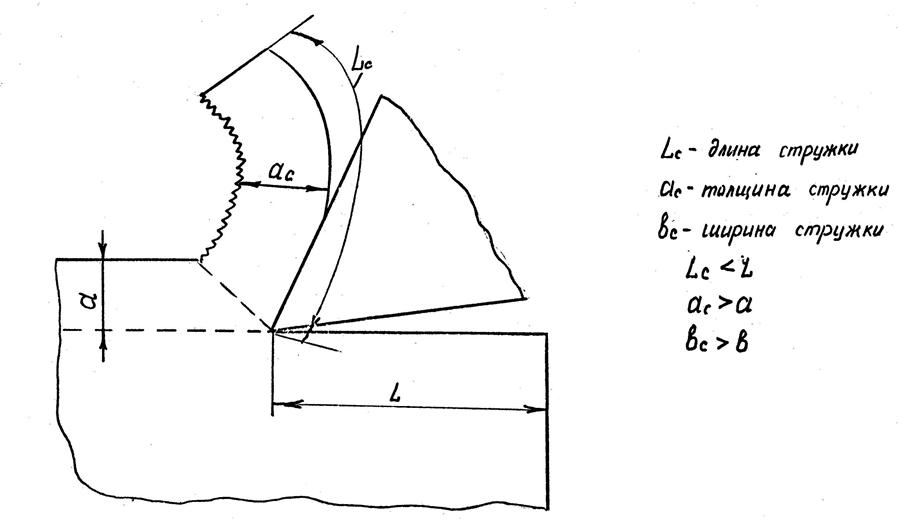

ИЗМЕНЕНИЕ ФОРМЫ СТРУЖКИ ПО СРАВНЕНИЮ СО СРЕЗАЕМЫМ СЛОЕМ

Размеры стружки по длине, ширине и толщине отличаются от размеров срезаемого слоя, из которого образовалась стружка (рис. 11.).

L - длина стружки, Lc > L

ac- толщина стружки, ac > a

в- ширина стружки, вс > в

Степень изменения размеров стружки по сравнению со срезаемым слоем характеризуется коэффициентом

;

;  ;

;  .

.

KL - обычно называется коэффициентом укорочения или усадки,

Ka - коэффициент утолщения.

Коэффициент усадки стружки является качественным показателем деформационных процессов, которые происходят в срезаемом слое. На |коэффициент усадки стружки основное влияние оказывают физико-механические свойства обрабатываемого материала, передний угол, толщина среза, скорость резания.

При резании пластичных материалов коэффициент усадки больше, чем при резании хрупких. Так, при резании сталей КL = 2¸6, а при резании чугуна КL = 1,5¸2,5, чем тверже и прочнее материал, тем меньше коэффициент усадки.

Принципиальное влияние скорости резания на коэффициент усадки стружки изображено на следующем рисунке 12. При резании материалов, не склонных к наростообразованию (кривая 1): С увеличением скорости резания коэффициент усадки стружки монотонно уменьшается. Такое поведение объясняется уменьшением коэффициента трения между стружкой и передней поверхностью с увеличением температуры, вызванным увеличением скорости.

Рис. 9. Схема влияния скорости резания на температуру резания, высоту нароста и фактический передний угол.

Рис. 10. Схема влияния скорости резания на высоту нароста при различных передних углах и толщинах срезаемого слоя.

Рис. 11. Размеры срезаемого слоя и стружки.

Рис. 12. Схема влияния скорости резания на высоту нароста и коэффициент усадки стружки

В случае образования нароста коэффициент усадки стружки с увеличением скорости резания изменяется не монотонно, (кривая 2). При максимальном значении высоты нароста H(gф-max) наблюдается минимальное значение коэффициента усадки.

С увеличением переднего угла коэффициент усадки стружки уменьшается, т.к. инструмент легче врезается в обрабатываемый материал.

При постоянном переднем угле максимальные значения коэффициента усадки не зависят от толщины среза, но КL достигает максимальной величины при различных скоростях резания (рис. 13.).

СОЖ снижают величину коэффициента трения и коэффициент усадки стружки.

Качество обработанной поверхности определяется шероховатостью поверхности и состоянием материала поверхностного слоя.

При изучении шероховатости поверхности микронеровности следует разделить- на расчетные и действительные неровности.

2014-02-02

2014-02-02 4330

4330