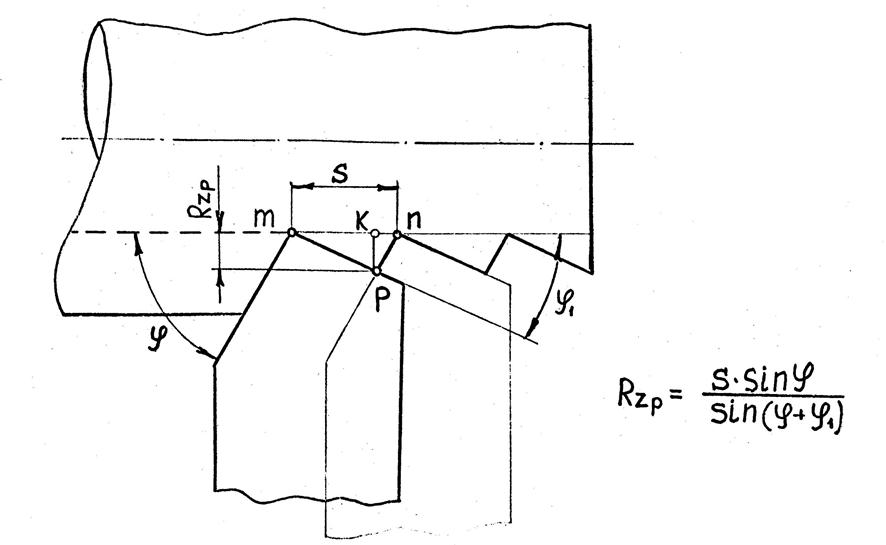

При точении расчетные неровности определяются из следующей схемы: (рис. 14.).

откуда  .

.

Эта формула пригодна для определения расчетных неровностей при сверлении, растачивании, зенкеровании, строгании и торцевом фрезеровании.

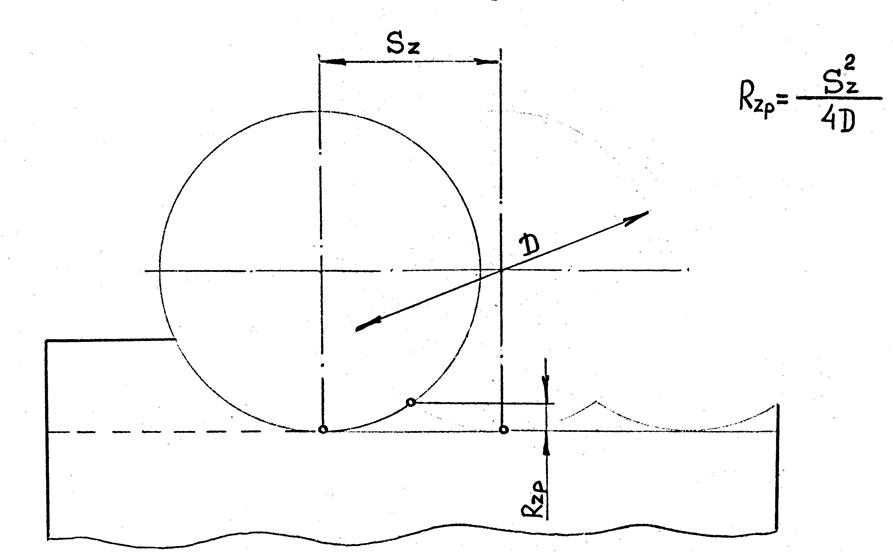

При цилиндрическом фрезеровании высота расчетных неровностей определится из следующей схемы. (рис. 15.)

Расчетные неровности при точении уменьшаются при уменьшении

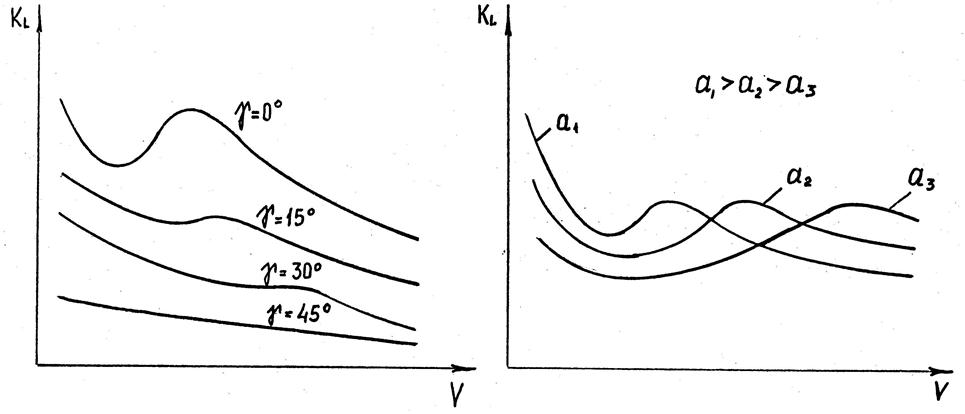

Рис. 13. Схема влияния переднего угла и толщины срезаемого слоя на коэффициент усадки стружки.

Рис. 14. Расчетный микропрофиль обработанной поверхности при точении.

Рис. 15. Расчетный микропрофиль обработанной поверхности при фрезеровании цилиндрическими фрезами.

подачи, углов в плане и увеличении радиуса переходного лезвия.

При цилиндрическом фрезеровании расчетные неровности уменьшаются с увеличением диаметра фрез и уменьшением подачи на зуб. Реальные неровности отличаются по форме и высоте от расчетных.

Реальные неровности больше расчетных неровностей, что вызвано следующими причинами:

1. Пластическим точением материала из зоны первичной деформации в сторону вершин микронеровностей.

2. Колебанием детали и инструмента во время обработки.

3. Трением задней поверхности о поверхность резания.

4. Неровностями лезвий инструмента, которые возрастают по мере его изнашивания.

На высоту реальных неровностей оказывают те же факторы, что и на высоту расчетных неровностей. Кроме этих факторов, на высоту неровностей влияет все те, что изменяют объем пластического деформирования материала и условия трения на контактных поверхностей. К ним относятся механические свойства обрабатываемых материалов, скорость резания и свойства применяемых СОЖ.

С повышением твердости и прочности и снижением пластичности материала уменьшается высота неровностей.

Влияние скорости на высоту неровностей выглядит следующим образом: Если материал не склонен к наростообразованию, то с увеличением скорости высота неровностей монотонно уменьшается (кривая 1), что связано с уменьшением объема пластической деформации и коэффициента трения. Если при резании образуется нарост, то высота неровностей с увеличением скорости резания изменяется не монотонно (кривая 2) (рис.16.).

Рис. 16. Схема влияния скорости резания на высоту неровностей при обработке материала не склонного и склонного к наростообразованию.

СИЛЫ. ДЕЙСТВУШИЕ НА РЕЖУЩУЮ ЧАСТЬ ИНСТРУМЕНТА

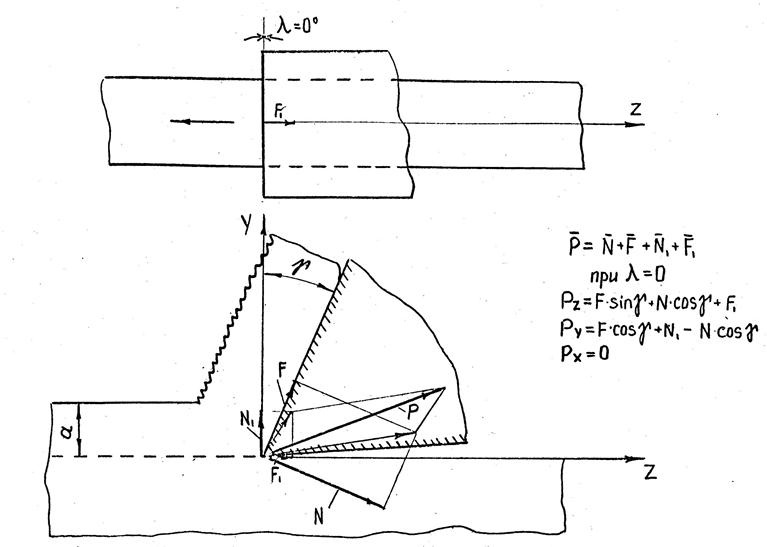

Рассмотрим систему сил, действующих на передней и задней поверхностях инструмента при свободном резании с углом l = 0 (рис. 17.)

Со стороны срезаемого слоя на переднюю поверхность инструмента действует нормальная к ней сила N. При перемещении стружки возникает сила трения F = Nm, где m - средний коэффициент трения стружки на передней поверхности.

На контактную площадку задней поверхности со стороны поверхности резания действует сила N1, которая вызывает силу трения F1 = N1m1 (касательную поверхности трения), где m1 - средний коэффициент трения на задней поверхности. Геометрическая сумма сил N, F, N1, F1 называют силой резания Р.  =

= +

+ +

+ +

+

Величина силы Р и положение ее в пространстве определяется величиной и соотношением нормальных сил и сил трения, геометрии инструментов и режимов резания. Поэтому удобнее пользоваться не самой силой Р, а ее тремя составляющими Pz, Py, Px являющимися пронкциями на оси Z, Y, X.

Для нашего случал (при l = 0)

Pz = Fsing+Ncosg+F1

Ру = 0;

Рx = Fcosg+N1-Ncosg

ИСТОЧНИКИ ОБРАЗОВАНИЯ ТЕПЛА ПРИ РЕЗАНИИ И ЕГО РАСПРЕДЕЛЕНИЕ

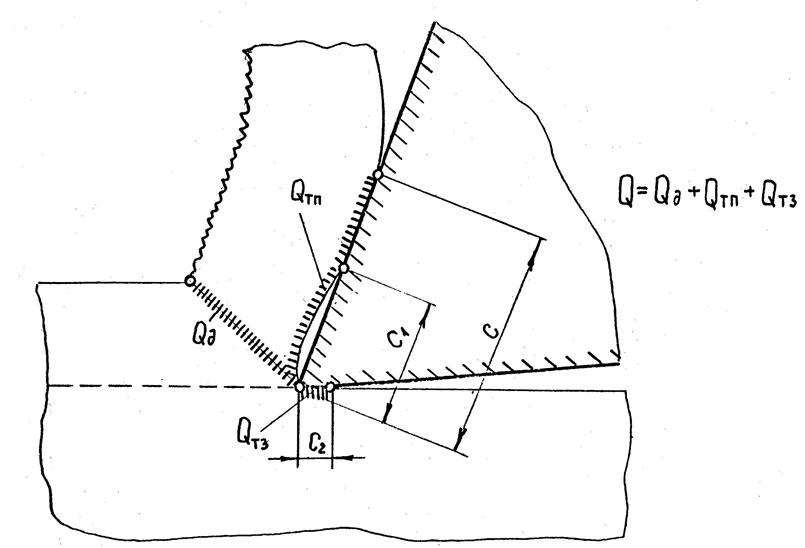

Более 99,5% работы, затраченной на срезание припуска переходит в тепло. Рассмотрим источники образования тепла в зоне резания (рис. 18.).

Рис. 17. Силы, действующие на передней и задней поверхностях инструмента.

Рис. 18. Источники образования тепла в зоне резания.

Q = Qд + Qтп + Qтз

Тепло деформации Qд образуется в зоне сдвигов на условной плоскости сдвига; тепло трения Qтп образуется на передней поверхности в пределах площадки контакта С; тепло трения Qтз образуется на задней поверхности в пределах площадки С2, контактирующей с поверхностью резания.

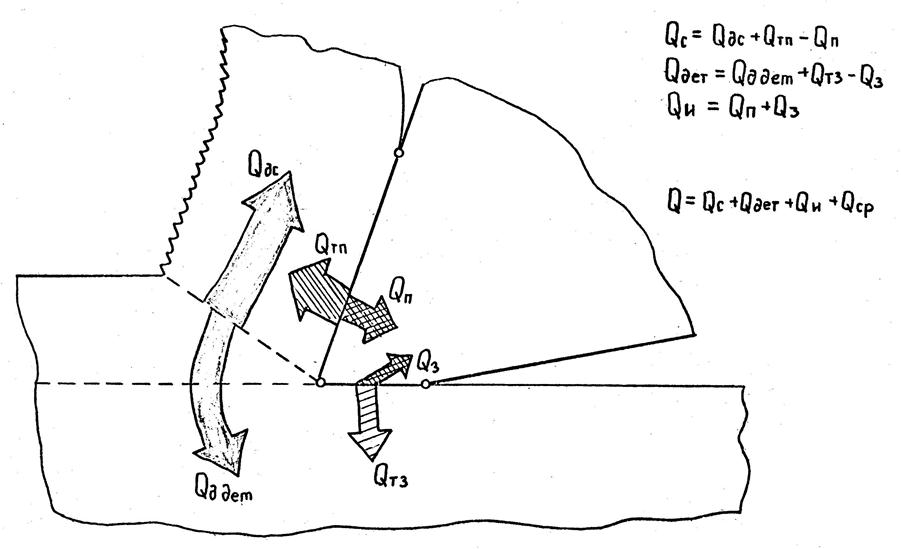

Образовавшееся тепло распространяется из очагов теплообразования к области между стружкой, деталью и инструментом (рис. 19.).

Qс = Qдс + Qтп + Qп

Qдет = Qд. дет + Qтз + Qз

Qи = Qп + Qз

Q = Qс + Qдет + Qи + Qср

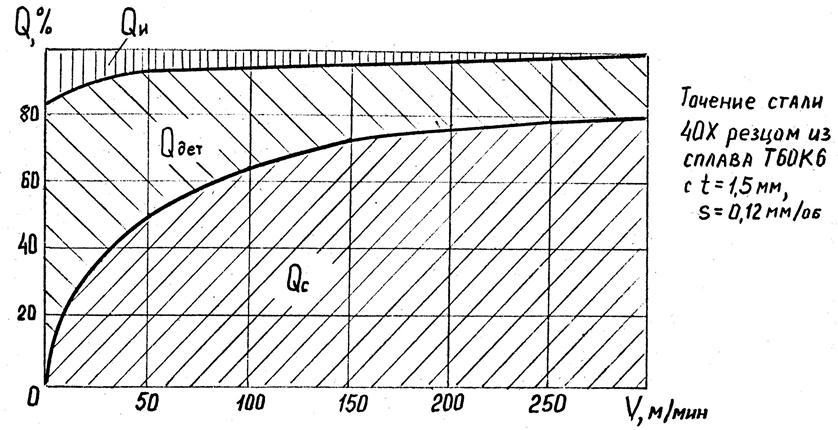

Распределение тепла между стружкой детали и инструментом с изменением скорости резания выглядит следующим образом (рис. 20).

Наибольшее количество тепла (от 60 до 85%) переходит в стружку.

Количество тепла, переходящее в инструмент намного меньше тепла, переходящего в деталь, что связано с низкой теплопроводностью инструментальных материалов.

ТЕМПЕРАТУРА РЕЗАНИЯ И СПОСОБЫ ЕЕ ИЗМЕРЕНИЯ

Под температурой резания понимают среднюю температуру на поверхности контакта инструмента со стружкой и поверхностью резания. Наиболее распространено измерение температуры резания методом термопар. Подведенными термопарами можно определить температуру в различных точках контактных площадок (рис. 21).

Главный недостаток этого метода является то, что не удается замерить фактическую температуру.

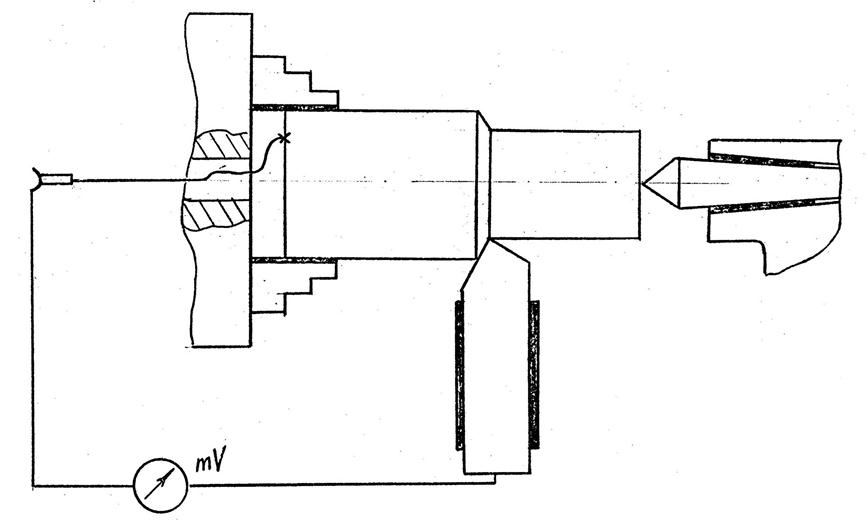

Более простым и совершенным методом является метод естественной термопары. Этим методом измеряют не максимальную, а среднюю температуру на передней и задней поверхностях. Метод основан на том, что

Рис. 19. Потоки тепла в стружку, инструмент и деталь.

Рис. 20. Распределение тепла между стружкой, инструментом и деталью.

Рис. 21. Измерение температуры передней поверхности подведенной термопарой.

в процессе резания контактируются разнородные материалы обрабатываемый и инструментальный материал, т.е. образуется естественная термопара, спаем которой является место контакта инструмента с заготовкой и стружкой. Изобразим схему измерения этим методом. Для исключения влияния "паразитных" термопар заготовку и инструмент- изолируют при помощи диэлектрических прокладок, Достоинством этого метода является его простота (рис. 22.).

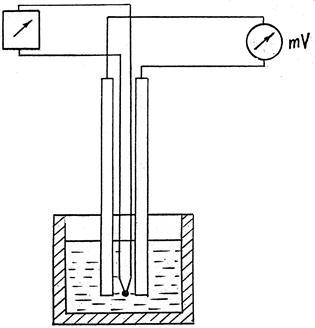

Для перевода показаний милливольтметра в градусы цельсия естественную термопару необходимо претарировать (рис. 23.), что является большим неудобством. По результатам тарировки строят график в координатах mV – °C (рис. 24.). Зависимость средней температуру резания от режимов резания в общем виде описывается уравнением

Q = СоVmanвq

причем при любых видах обработки m > n > q, т. е. на температуру резания наибольшее влияние оказывает скорость резания, затем толщина среза и наименьшее влияние — ширина среза.

ИЗНАШИВАНИЕ ИНСТРУМЕНТА В ПРОЦЕССЕ РАБОТЫ

В результате высокого давления, температуры и скорости относительного перемещения контактные поверхности инструментов изнашиваются. Физическая природа изнашивания чрезвычайно сложна и до настоящего времени до конца не установлена.

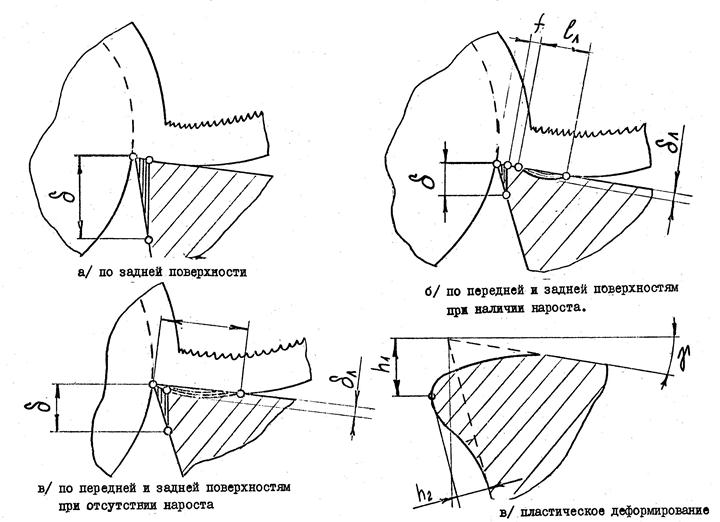

Независимо от типа и назначения все инструменты изнашиваются или по задней поверхности (первый вид) или по передней и задней поверхностям одновременно (второй вид) (рис. 25.).

При резании инструментами из твердых сплавов с очень, высокой силовой и тепловой нагрузкой иногда наблюдается пластическое деформирование режущего клина.

Вид износа определяется родом обрабатываемого материала,

Рис. 22. Схема измерения температуры резания естественно образующейся термопарой.

Рис. 23. Схема тарировки термопары в расплавленном металле.

Рис. 24. Тарировочный график

Рис. 25. Виды износа инструмента.

скоростью резания и толщиной среза.

При обработке сталей встречаются I и II вид износа одинаково часто. При обработке хрупких материалов инструменты по I виду изнашиваются чаще, чем по II.

При малых скоростях резания и низких скоростях резания преимущественно изнашивается задняя поверхность.

При увеличении скорости резания и толщины среза начинает изнашиваться и передняя поверхность.

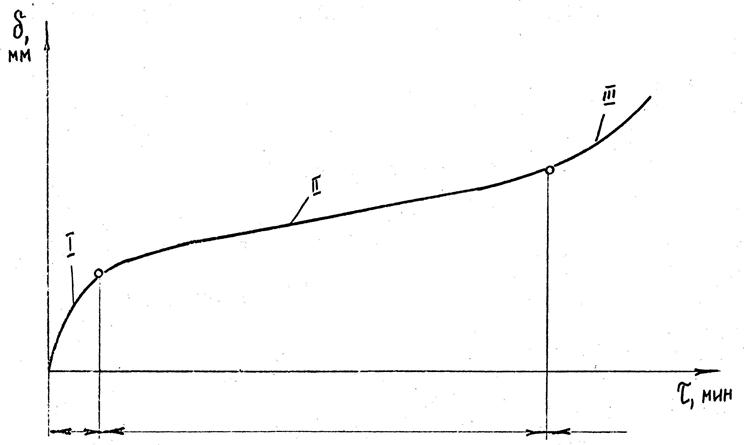

НАРАСТАНИЕ ИЗНОСА ЗА ВРЕМЯ РАБОТЫ ИНСТРУМЕНТА

Изображение закономерности нарастания износа за время работы инструмента называют кривой износа (рис. 26.).

При изнашивании одновременно передней и задней поверхности кривая износа задней поверхности состоит из 3-х участков:

1 - участок приработки,

2 - участок нормального изнашивания,

3 - участок катастрофического изнашивания.

Для обеспечения рациональной эксплуатации инструментов исключают работу инструменты в период катастрофического изнашивания.

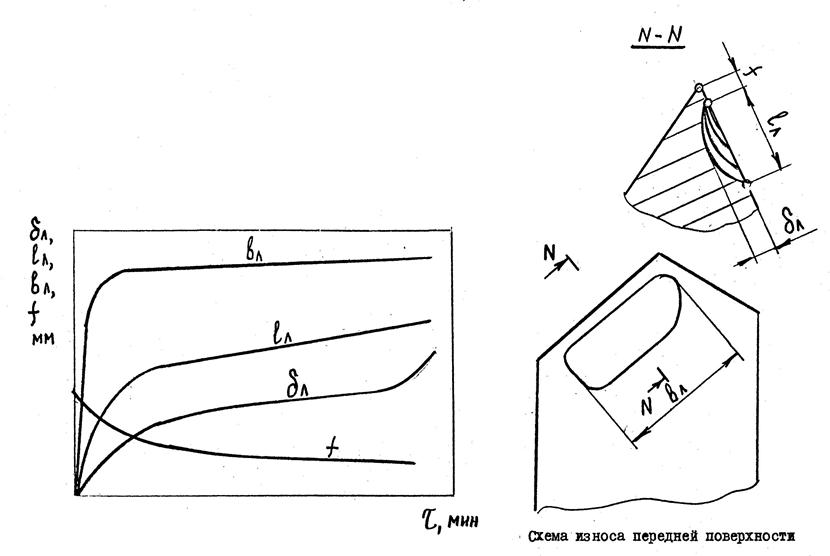

Изменение параметров лунки износа на передней поверхности выглядит следующим образом (рис. 27.).

КРИТЕРИИ ИЗНОСА

При эксплуатации инструментов по мере их изнашивания наступает такой момент, когда дальнейшая работа инструмента невозможна по ряду причин.

Момент затупления инструмента устанавливают с помощью критерия износа. Используют два критерия;

Рис. 26. Зависимость износа от времени работы.

Рис. 27. Изменение размеров лунки по мере работы инструмента.

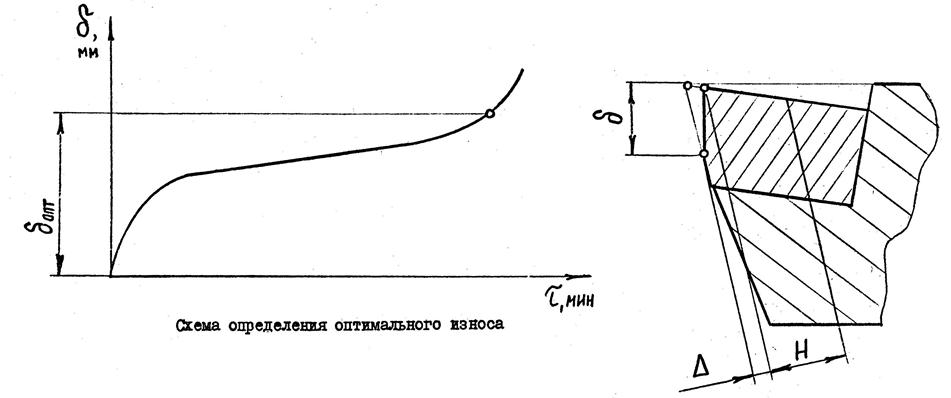

1. Критерий оптимального износа,

2. Критерий технологического износа.

В первом случае работа инструмента на участке катастрофического изнашивания нецелесообразна, т.к. при этом снижается число переточек, увеличивается стоимость переточек и затраты на режущие инструменты (рис. 28.).

Работу следует прекратить в начале участка катастрофического износа. Износ, соответствующий этому моменту, называется оптимальным.

КРИТЕРИЙ ТЕХНОЛОГИЧЕСКОГО ИЗНОСА. Под технологическим износом понимают такой, при котором работу инструментов прекращают по технологическим ограничениям: высокая шероховатость обработанной поверхности, появление вибраций и т.п.

Геометрические параметры инструмента оказывают влияние на износостойкость инструментов. Так, с увеличением заднего угла a линейный износ задней поверхности d уменьшается. Это вызвано тем, что длина и напряжение контакта детали с задней поверхности инструмента с ростом заднего угла уменьшается. Передний угол g существенно влияет на износ передней поверхности. С увеличением переднего угла износ снижается, что вызвано падением сил стружкообразования и снижением напряжения и температур на передней поверхности.

С уменьшением главного угла в плане j износ передней и задней поверхностей снижается в связи с уменьшением при этом толщины среза. Таким образом, соответствующим выбором геометрии инструментов можно снизить износ инструментов.

Рис. 28. Схема переточки инструмента при изнашивании только задней поверхности.

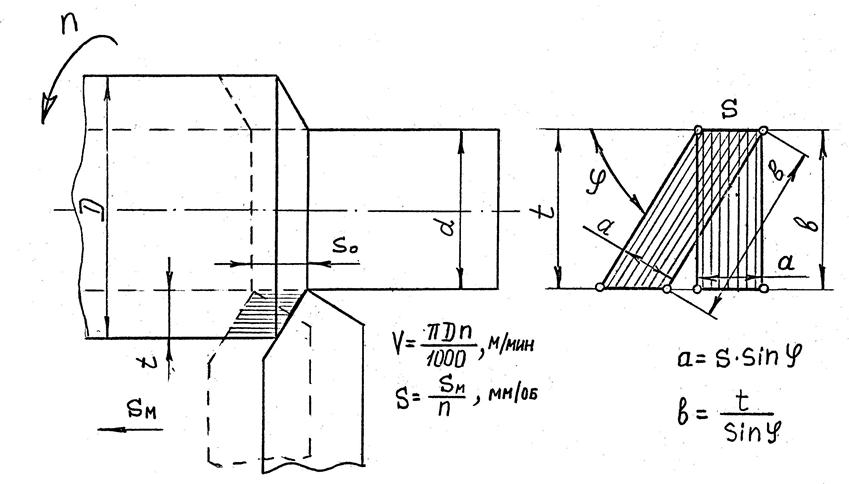

ТОЧЕНИЕ

Элементы резания и размеры слоя при точении

Изобразим схему продольного точения (рис. 29.).

Кинематическая схема при точении определяется сочетанием двух движений: вращения заготовки и перемещение резца.

Скорость резания при точении определяется:

, м/мин

, м/мин

Резец перемещается вдоль оси детали со скоростью Sм — мм/мин., совершая движение подачи (минутная подача).

Кроме минутной подачи, различают подачу на оборот, которая равна перемещению резца за 1 оборот заготовки

, мм/об.

, мм/об.

Слой металла, удаляемый с заготовки, измеренный в направлении перпендикулярном движению подачи, называется глубиной резания.

За 1 оборот резец переместится из положения 1 в положение 2, срезает слой металла, который характеризуется размерами: а - толщина среза, в - ширина среза. Это физические размеры срезаемого слоя, которые связаны с технологическими размерами зависимостями

;

;  .

.

Силы резания при точении

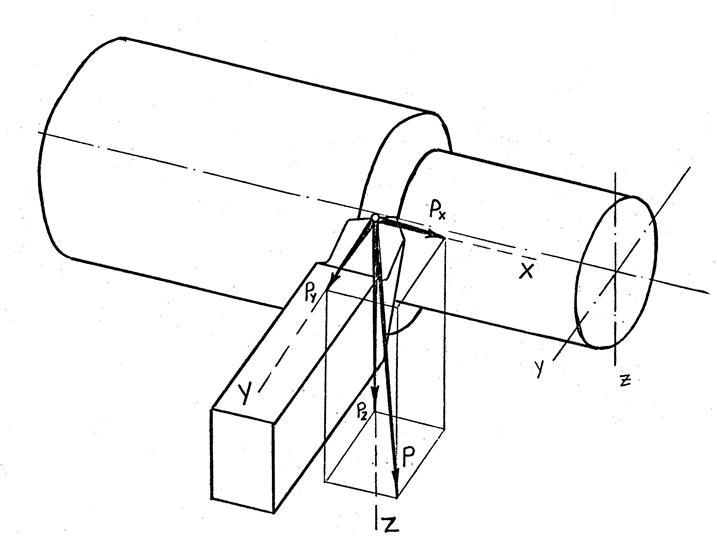

Как указывалось выше, силу, действующую на инструмент, удобнее разложить на три направления (рис. 30.).

Pz - окружная сила (главная составляющая),

Рис. 29. Размеры срезаемого слоя при продольном точении.

Рис. 30. Силы резания при точении и ее составляющие.

Py - радиальная сила,

Px - осевая сила (сила подачи).

Реакция окружной силы Pz создает крутящий момент резания

, кгс×м.

, кгс×м.

По окружной силе Pz, рассчитывают эффективную мощность станка Nе. (мощность на шпинделе станка)

, квт.

, квт.

Силы Pz и Px изгибают резец. Реакция силы Py изгибает деталь. Силы Pz, Py и Px в общем случае неодинаковы. Главный угол в плане j изменяет соотношение  . При j

. При j

= 45° и l = 0°, Pz: Py: Px = 1: 0,5: 0,3

= 45° и l = 0°, Pz: Py: Px = 1: 0,5: 0,3

Влияние различных факторов на силы резания

а) режимов резания

При увеличении глубины резания растет площадь сечения срезаемого слоя, что вызывает возрастание всех составляющих силы резания. Причем глубина резания влияет сильнее, нежели подача. Связь между Pz, Ру, Px и t,s записывается в общем виде следующим образом:

, где xp > yp

, где xp > yp

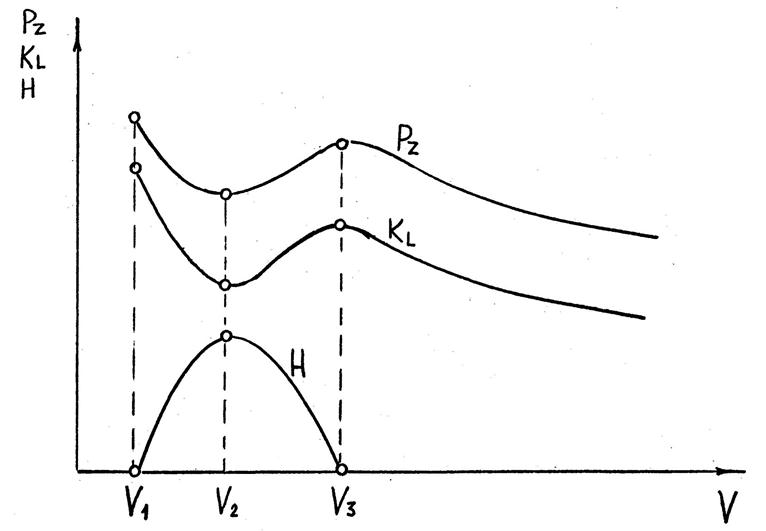

Изменение скорости резания на составляющие силы резания влияет так, как оно влияет на коэффициент усадки стружки. При резании материалов, не склонных к наростообразованию, силы резания монотонно убывают с увеличением скорости; резания (рис. 31.).

Рис. 31. Схема влияния скорости резания на высоту нароста Н, коэффициент усадки стружки К и силу Р.

2014-02-02

2014-02-02 1336

1336