ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ.

Материалы для изготовления зубчатых колес в машиностроении — стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении — стремление к снижению материалоемкости конструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес — термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные колеса делятся на две группы, а именно: колеса с твердостью Н  350НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н > 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н

350НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н > 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н 350HR C э считаются неприрабатывающимися.

350HR C э считаются неприрабатывающимися.

Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, цианирование, нитроцементация) и применяют для быстроходных и высокона-груженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3—4 раза меньше, чем первой.

Для изготовления тихоходных, преимущественно открытых передач, работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабо-нагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древеснослоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь

Н1ср - Н2ср

Н1ср - Н2ср  20.

20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Конструкция цилиндрических колес зависит от их материала, размеров и способа изготовления.

|

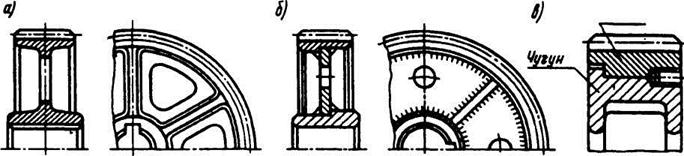

Стальные зубчатые колеса диаметром до 150 мм (рис.3.6) изготовляют из прутка или поковки и выполняют в виде сплошных дисков с двусторонней (а), односторонней (б) ступицей либо без нее (в). Стальные колеса диаметром до 500 мм чаще всего изготовляют коваными или штампованными; они имеют обод и ступицу, соединенные диском с отверстиями (рис.3.6,г). Шестерни, диаметр которых меньше удвоенного диаметра вала, изготовляют как одно целое с валом и называют в а л – ш е с т е р н я (рис.3.6, д). В коробках скоростей применяют несколько шестерен, изготовленных из одного куска металла; такие зубчатые колеса называют блоками шестерен. Колеса диаметром более 500 мм обычно изготовляют отливкой; обод и ступицы соединяются спицами крестообразного (рис.3.6, а), овального, таврового и других сечений. В единичном производстве колеса большого диаметра делают сварной конструкции (рис.3.6, б). В целях экономии высококачественной стали, колеса больших диаметров нередко делают бандажированными (рис.3.6, в), когда стальной обод насаживается на чугунный центр; применяют также конструкции, в которых обод и центр соединяют крепежными болтами.

Как известно из технологии металлов, различные стали обладают разной прокаливаемостью. Это свойство стали зависит не только от их химического состава и принятой термообработки, но и от размеров деталей.

|

Рис. 3.7

Чтобы получить после термообработки нужные механические характеристики, для каждой марки стали устанавливают предельно допустимые диаметры заготовок шестерни и толщины сечений колеса с учетом припусков на механическую обработку. Так, например, для стали 40Х, улучшенной до твердости 235...262 НВ, допускается диаметр заготовки шестерни до 200 мм, а толщина сечения заготовки колеса до 125 мм. При более высокой твердости эти параметры снижаются соответственно до 125 и 80 мм (подробно см. в учебных пособиях по курсовому проектированию).

Чугунные зубчатые колеса независимо от их размера изготовляют отливкой с последующей механической обработкой.

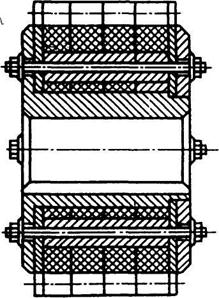

Неметаллические зубчатые колеса изготовляют цельными или составными. На рис 3.8показано составное зубчатое колесо из склеенных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов. Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

Неметаллические зубчатые колеса изготовляют цельными или составными. На рис 3.8показано составное зубчатое колесо из склеенных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов. Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

| 3.8 |

| Рис. |

Методы образования зубьев можно разделить на две основные группы: накатывание

и нарезание (кроме того, иногда изготовляют колеса с литыми зубьями).

Рис.3.8

Накатывание зубьев стальных колес производится накатным инструментом путем пластической деформации венца колеса. Накатывание зубьев с модулем до 1 мм производится в холодном состоянии; при большем модуле венец нагревается токами высокой частоты.

Зубонакатывание применяется в массовом производстве и является высокопроизводительным методом, обеспечивающим минимальные отходы металла в стружку и повышение прочности зубьев, так как волокна металла в заготовке не перерезаются, а изгибаются.

|

Нарезание зубьев выполняют методом копирования и методом обкатки.

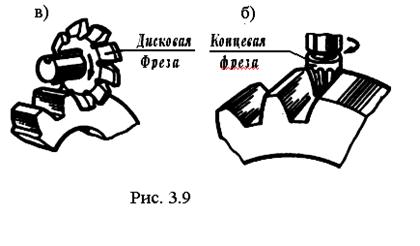

Метод копирования заключается в том, что впадины зубчатого венца прорезаются инструментом, профиль режущей части которого точно или приблизительно соответствует очертаниям впадины. На рис.3.9 показано фрезерование зубьев цилиндрического колеса модульными фрезами: дисковой (а) и концевой (б). После прорезания одной впадины заготовка возвращается в исходное положение, поворачивается на величину углового шага и процесс повторяется.

Так как с изменением числа зубьев колеса меняется и форма впадины, то для каждого модуля и числа зубьев нужно иметь свою фрезу, что практически невозможно. Поэтому фрезой одного модуля прорезают впадины в определенном диапазоне чисел зубьев (например, фрезой для 30 зубьев обрабатывают колеса с числом зубьев от 24 до 36), в результате чего зубья не всегда будут иметь точный профиль. Фрезерование зубьев методом копирования является простым, но недостаточно точным и весьма малопроизводительным методом, применяющемся в основном в единичном производстве.

К методу копирования можно отнести способы образования зубьев колес протягиванием, холодной или горячей штамповкой, а также прессованием и литьем под давлением.

Метод обкатки (огибания) является весьма точным, высокопроизводительным, универсальным и наиболее распространенным способом образования зубьев. Рассмотренный ранее процесс накатывания зубьев можно отнести к методу обкатки.

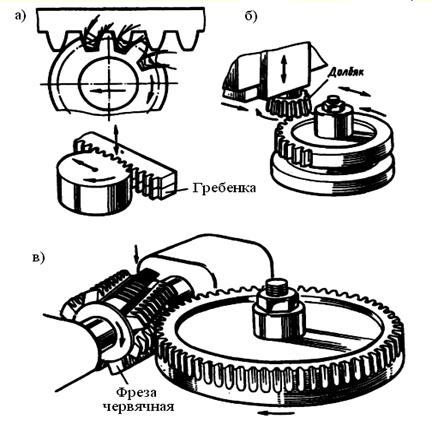

Процесс нарезания зубьев на зубообрабатывающих станках уподобляется процессу зацепления пары зубчатых колес или колеса с рейкой, когда одно из колес или рейка снабжены режущими элементами и превращены, таким образом, в режущий инструмент, называемый производящим колесом. Зубчатое зацепление производящего колеса с обрабатываемым зубчатым колесом называется станочным зацеплением. На рис.3.10 показаны основные виды станочных зацеплений

|

Рис.3.10

и соответствующие движения инструмента и заготовки: а — нарезание зубьев инструментальной рейкой (зуборезной гребенкой) на зубодолбежном станке; б — нарезание зубьев зуборезным долбяком на зубодолбежном станке; в — нарезание зубьев червячной модульной фрезой на зубо-фрезерном станке (червячная модульная фреза в осевом сечении имеет профиль инструментальной рейки).

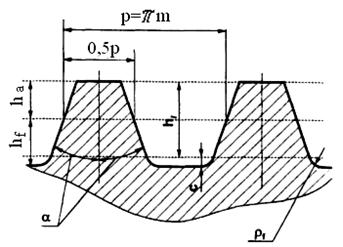

Зуборезный инструмент профилируют на основе стандартных исходных контуров, один из которых (для цилиндрических эвольвентных зубчатых колес с модулями более 1 мм) показан на рис.3.11

•  угол профиля а;

угол профиля а;

• коэффициент высоты головки зуба ha =ha /m (ha - высота головки);

• коэффициент высоты ножки

зуба hf =hf / m (hf - высота ножки);

• коэффициент высоты зуба

h* =h/ m (h - высота зуба,

=

=  *m - рабочая высота зуба);

*m - рабочая высота зуба);

• коэффициент радиального

зазора с* = с / т;

• радиус закругления у корня

зуба pf;

• шаг рейки p. Рис. 3.11

Шаг рейки постоянен по высоте, а отношение m=

, выраженное в миллиметрах, называется модулем зацепления, или просто модулем. Вообще говоря, можно изготовить инструмент с любым шагом, но это не оправдано ни технологически, ни экономически. Для того, чтобы ограничить число инструментов для нарезания

, выраженное в миллиметрах, называется модулем зацепления, или просто модулем. Вообще говоря, можно изготовить инструмент с любым шагом, но это не оправдано ни технологически, ни экономически. Для того, чтобы ограничить число инструментов для нарезания

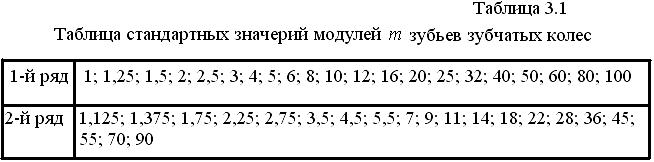

зубчатых колес, на практике применяются модули стандартных значений, приведенные в таблице 3.1.

Одним и тем же инструментом можно нарезать колеса банного модуля с разным числом зубьев, что является весьма существенным достоинством метода обкатки. На зубодолбежных станках долбяком обрабатывают колеса, как с внешними, так и внутренними зубьями. Червячными фрезами на зубофрезерных станках можно нарезать прямозубые, косозубые и шевронные колеса дорожкой посередине (для выхода режущего инструмента); шевронные колеса без дорожки нарезают специальными косозубыми долбяками или гребенками. Наиболее производительным способом нарезания зубьев является фрезерование червячной фрезой. Как правило, зуборезные станки — полуавтоматы.

Одним и тем же инструментом можно нарезать колеса банного модуля с разным числом зубьев, что является весьма существенным достоинством метода обкатки. На зубодолбежных станках долбяком обрабатывают колеса, как с внешними, так и внутренними зубьями. Червячными фрезами на зубофрезерных станках можно нарезать прямозубые, косозубые и шевронные колеса дорожкой посередине (для выхода режущего инструмента); шевронные колеса без дорожки нарезают специальными косозубыми долбяками или гребенками. Наиболее производительным способом нарезания зубьев является фрезерование червячной фрезой. Как правило, зуборезные станки — полуавтоматы.

При необходимости получения весьма точных и чистых поверхностей зубьев применяют отделочные операции: шевингование, обкатку (для зубьев невысокой твердости) или шлифование, притирку (длязакаленных зубьев).

|

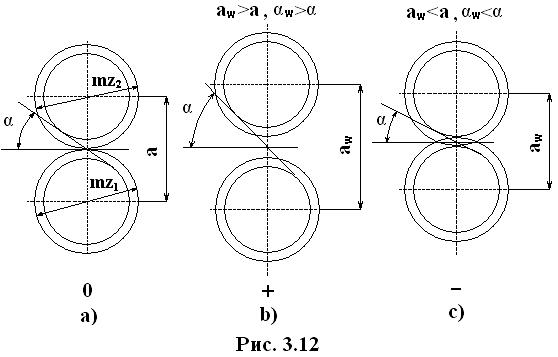

а) Передачи без смещения. Если делительная окружность колеса является касательной к средней линии контура инструмента, то имеет место нарезание без смещения. В этом случае начальные окружности колес совпадают с делительными. На рис.3.12, а показан вариант зацепления колес, нарезанных без смещения. Здесь диаметры делительных окружностей касаются в точке полюса, а угол зацепления равен углу профиля зуба рейки.

Очевидно, что при нарезании без смещения:

• диаметр d1 делительной окружности колеса с числом зубьев z1

, (3.4)

, (3.4)

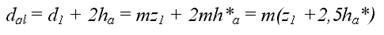

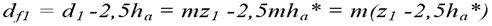

• диаметр da1 окружностей выступов

(3.5)

(3.5)

• диаметр df1 впадин

. (3.6)

. (3.6)

Для второго, сопряженного с первым, колеса зубчатой пары в случае наружного зацепления можно написать:

• делительный диаметр

, (3.7)

, (3.7)

• диаметры окружностей выступов и впадин

, (3.8)

, (3.8)

где z2 - число зубьев второго колеса.

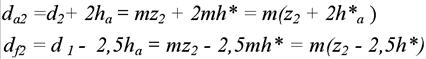

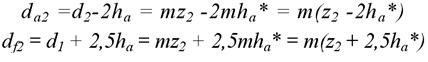

Для колеса внутреннего зацепления соотношения (3.8) выглядят как

(3.9)

(3.9)

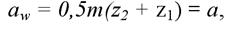

Межосевое расстояние aw для прямозубой пары внешнего зацепления равно

(3.10)

(3.10)

а для внутреннего зацепления -

,(3.11)

,(3.11)

где а - делительное межосевое расстояние.

Из (3.1), (3.4)и (3.7) следует, что передаточное отношение можно представить в виде отношения числа зубьев колеса и шестерни:

(3.12)

(3.12)

Подставляя (3.4) и (3.12) в (3.10), запишем еще одно полезное соотношение для наружного зацепления: а = 0,5d2(u+1)/u откуда следует

(3.13)

(3.13)

В случае внутреннего зацепления в (3.13) следует вместо знака " + " брать

знак"-".

Выражение для определения делительного диаметра колеса в форме

(3.13) понадобится нам в дальнейшем при расчетах на прочность.

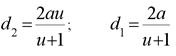

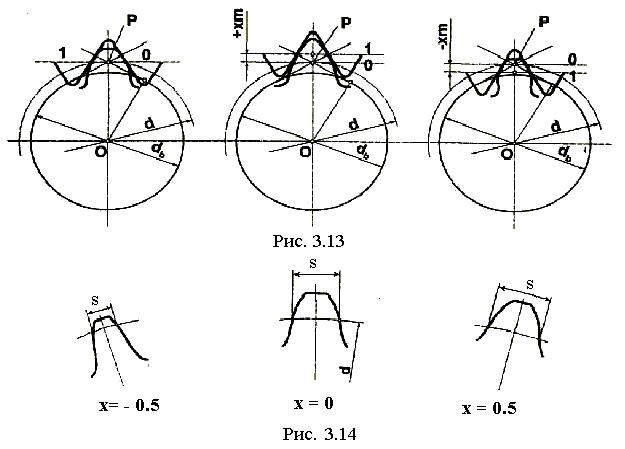

б) Передачи со смещением. При нарезании со смещением (рис.3.12 b,с)

диаметр начальной окружности не касается средней линии контура инструментальной рейки. Смещение рейки позволяет избежать подреза ножки зуба при изготовлении колес с малым числом зубьев и повлиять на прочностные характеристики зубьев. На рис.3.13 приведено три варианта возможного размещения инструмента относительно центра колеса. Вариант а) соответствует рассмотренному выше случаю нарезания без смещения. Назовем это положение начальным, и тогда начальная прямая 0 совпадет с делительной прямой 1. Вариант b) иллюстрирует случай положительного смещения, когда делительная прямая лежит выше начальной прямой (здесь x - коэффициент смещения инструмента), а вариант с) соответствует отрицательному смещению. Если колеса нарезаны с положительным смещением, то межосевое расстояние и угол контакта возрастают (рис. 3.12 в). В зависимости от положения рейки зуб колеса очерчивается разными участками эвольвенты, и форма зуба при этом меняется. На рис.3.14 изображена качественная картина форм зубьев для различных вариантов смещения. Как видно из рисунка, при положительном смещении толщина зуба по дуге делительной окружности увеличивается, а при отрицательном - уменьшается. Изменение

геометрических параметров влечет за собой изменение прочностных характеристик.

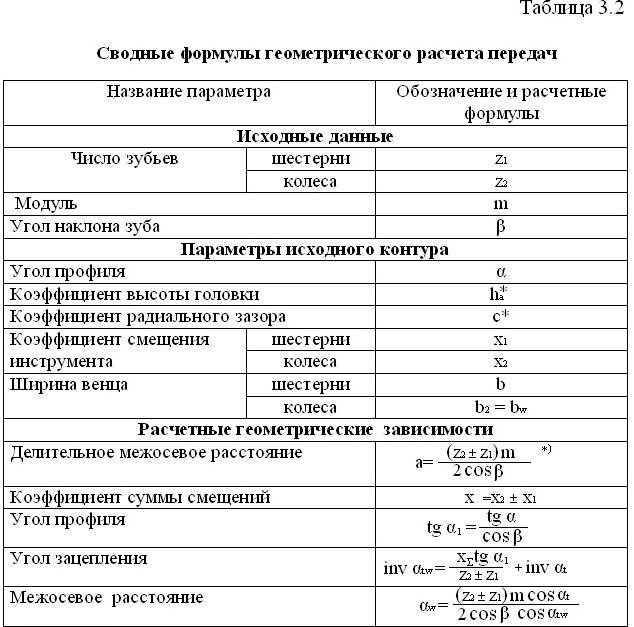

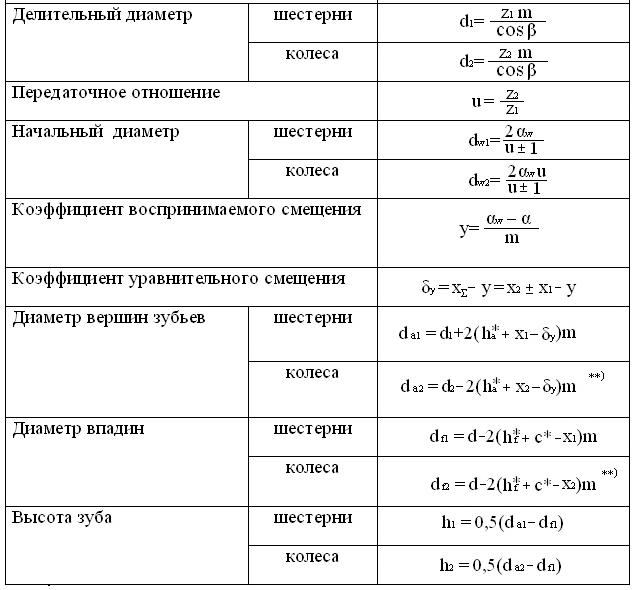

*)здесь и далее в таблице знак «+» относится к случаю наружного зацепления, а «-» -внутреннего.

**) для внутреннего зацепления эти формулы приобретают вид

da2 = d2-2(hа* -x2+ -k)m, где k = 0,25 -0,125 x2 при x2 < 2; k = 0

-k)m, где k = 0,25 -0,125 x2 при x2 < 2; k = 0

при x2  2df2

2df2  2

2 + dal + 2c • m.

+ dal + 2c • m.

2014-02-02

2014-02-02 5252

5252