Проверочный расчет ненапряженных шпоночных соединений проводят на смятие боковых поверхностей и срез по поперечному сечению.

Условие прочности на смятие:  (2.34)

(2.34)

на срез  (2.35)

(2.35)

где Т—вращающий момент, Н•м; d — диаметр вала, мм; lр — рабочая длина шпонки, мм: lр = l или lp = l—b; h —высота шпонки, мм; t1 — глубина паза вала, мм;  — допустимое напряжение смятия, МПа;

— допустимое напряжение смятия, МПа;  —допустимое напряжение среза, МПа.

—допустимое напряжение среза, МПа.

Расчет на срез проводиться только для не стандартных шпоночных соединений.

Для неподвижных шпоночных соединений со ступицами из стали [ см] = 110...190 МПа; со ступицами из чугуна [

см] = 110...190 МПа; со ступицами из чугуна [ см]=70...100МПа; [

см]=70...100МПа; [ ср] = 70... 100 МПа. Большие значения принимают при легком режиме работы (спокойной нереверсивной нагрузке), меньшие — при тяжелых условиях или реверсивной нагрузке.

ср] = 70... 100 МПа. Большие значения принимают при легком режиме работы (спокойной нереверсивной нагрузке), меньшие — при тяжелых условиях или реверсивной нагрузке.

Если условие расчета не выполняется, то вторую шпонку устанавливают

под углом 120° к первой шпонке или заменяют шпоночное соединение шлицевым.

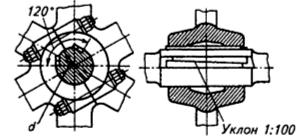

Клиновые ш п о н к и (ГОСТ 24068—80*), образующие напряженные соединения, имеют форму клина с уклоном 1: 100 (см. рис. 2.28, г) и способны передавать не только вращающий момент, но и осевую нагрузку. Натяг между валом и ступицей создают, забивая шпонку или затягивая гайку. Широкие грани шпонки рабочие, а на боковых узких предусмотрен зазор.

Вращающий момент передается за счет сил трения, возникающих на рабочих поверхностях. При установке клиновые шпонки вызывают децентровку ступицы, что приводит к увеличению биения, поэтому их применяют крайне редко, как правило, в соединениях, не требующих точного центрирования.

|

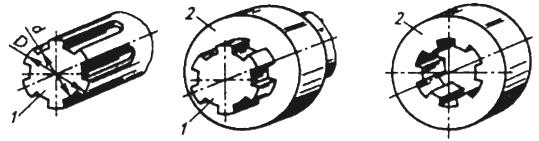

Тангенциальные клиновые шпонки (ГОСТ 24069—97) состоят из двух одинаковых клиньев с параллельными внешними рабочими гранями (рис. 2.30). Натяг в соединении получают осевым смещением клиньев в пазах, образованных угловыми уступами на валу и в ступице.

Рис.2.30 Соединения с тангенциальными шпонками.

Тангенциальные шпонки применяют для передачи больших динамических нагрузок.

Эти шпонки изготовляют из углеродистых сталей 45, 50, призматичес-

кие шпонки — из чистотянутого профиля. В нагруженных соединениях

применяют шпонки из легированныхсталей, например 40Х, с термообработкой до HRC 40...45 и последующим шлифованием рабочих граней.

|

Шлицевые (зубчатые) соединения. По конструкции шлицевое соединение представляет собой многощпоночное соединение, где шпонки выполнены за одно целое с валом (рис.2.31).

Рис.2.31

Преимущества шлицевого соединения по сравнению со шпоночным: выше нагрузочная способность, больше усталостная прочность вала, меньше габаритные размеры, лучше центрирование деталей на валу. Однако для изготовлеия зубьев (шлицев) требуется специальный инструмент, вследствие чего стоимость соединения больше. Поэтому шлицевые соединения широко используют в крупносерийном и массовом производстве.

|

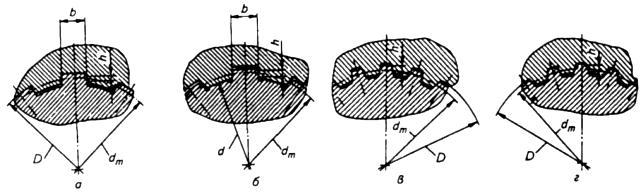

Рис. 2.32. Способы центрирования шлицевых соединений:

а,г- по внешнему диаметру; б- по внутреннему диаметру; в — по боковым граням

Шлицевые соединения могут быть неподвижные и подвижные, обеспечи-

вающие перемещение деталей по валу (например, блока шестерен в коробках

передач). По форме профиля зубьев различают соединения трех типов: пря-

мобочные, эвольвентные и треугольные.

Наиболее распространены п р я м о б о ч н ы е соединения (ГОСТ 1139—80*). Их выполняют легкой, средней и тяжело» серий (приложение 8). В основном используют соединения легкой и средней серии с центрированием деталей на валу по наружному диаметру D (рис.2.32, а) и внутреннему d (рис. 2.32, б).

Центрирование по наружному диаметру применяют при небольшой твердости ступицы (НВ<350). Если твердость ступицы более высокая, то выполняют центрирование по внутреннему диаметру. При пониженных требованиях к соосности вала и ступицы, больших ударных нагрузках или реверсивном движении применяют центрирование по боковым граням (рис.2.32, в).

Э в о л ь в е н т н ы е соединения (ГОСТ 6033-80*; приложение 9)обладают высокой нагрузочной способностью и повышенной прочностью.

Технология изготовления валов и сту-пиц с эвольвентным профилем упро-щается благодаря использованию стандартного зубонарезного оборудования.

В эвольвентных соединениях применяют центрирование по боковым граням иногда по наружному диаметру

(рис. 2.32, г).

Прямобочные и эвольвентные профили используют в подвижных соединениях. Для повышения износостойкости соединения твердость поверхности зубьев повышают до HRC 50...60, подвергая их закалке с нагревом ТВЧ. цементации, нитроцементации или азотированию.

Т р е у г о л ь н ы е ш л и ц е в ы е с о е д и н е н и я применяют при тонкостенной ступице и для координации положения соединяемых деталей при относительно малых углах поворота. Соединения с треугольным профилем не стандартизованы. Детали соединения центрируют по боковым граням.

Посадки элементов шлицевых соединений регламентированы стандартами.

В шлицевых соединениях вследствие износа, смятия и заедания происходит повреждение рабочих поверхностей зубьев, поэтому такие соединения рассчитывают по двум критериям; сопротивлению рабочих поверхностей смятию и изнашиванию.

Условное напряжение смятия

(2.36)

(2.36)

где Т — врашаюший момент, Н м; dm — средний диачетч соединения, мм: для прямобочного соединения dm = (D+ d)/2; для эвольвентного — dm = mz; h- рабочая высота зубьев, мм; l — рабочая длина соединения, мм: обычно l

м; dm — средний диачетч соединения, мм: для прямобочного соединения dm = (D+ d)/2; для эвольвентного — dm = mz; h- рабочая высота зубьев, мм; l — рабочая длина соединения, мм: обычно l (l...1,5)d; z—число зубьев;

(l...1,5)d; z—число зубьев;  — допустимое напряжение смятия, МПа.

— допустимое напряжение смятия, МПа.

Для подвижных шлицевых соединений  = 20...40 МПа. Большие значения принимают при легком режиме работы (спокойной нереверсивной нагрузке), меньшие — при тяжелых условиях или реверсивной нагрузке.

= 20...40 МПа. Большие значения принимают при легком режиме работы (спокойной нереверсивной нагрузке), меньшие — при тяжелых условиях или реверсивной нагрузке.

Уточненный расчет прямобочных соединений с учетом срока службы, режима нагрузки и других факторов выполняют по ГОСТ 21425—75.

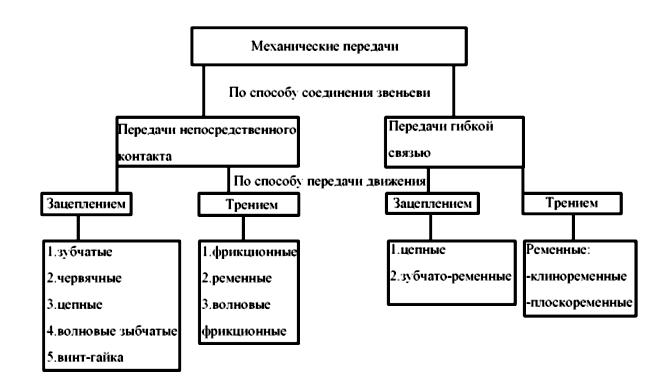

В первой главе была представлена структурная схема машины, в которой передаточный механизм чаще всего, состоит из механических передач. Там же разобраны общие параметры, кинематические и энергетические характеристики передач и приводов машин.

Такие как: передаточное отношение и число, к.п.д., мощность, крутящий момент и т.д..

В этой главе рассмотрим основные конструкции механических передач, которые наиболее часто применяются в общем машиностроении.

3.1. КЛАССИФИКАЦИЯ МЕХАНИЧЕСКИХ ПЕРЕДАЧ.

Классификация механических передач представлена схемой на Рис 3.1.

Рис.3.1

2014-02-02

2014-02-02 2253

2253