Рис. 5.10. Пятно контакта

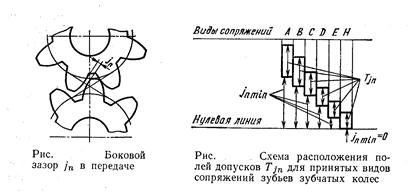

Виды сопряжений зубьев колес в передаче определяются величиной бокового зазора (рис 5.10.). Боковой зазор необходим для устранения заклинивания при нагреве передачи в процессе работы, обеспечения протекания смазочного материала, компенсации погрешностей монтажа и ограничения «мертвого» хода.

Система допусков на зубчатые передачи устанавливает гарантированный боковой зазор, которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес. Например, точные передачи скоростных редукторов изготовляют с большими боковыми зазорами, что необходимо для компенсации температурных деформаций, деформации от центробежных сил и для свободного протекания смазочного слоя.

Для зубчатых передач, работающих в различных условия, установлено шесть видов сопряжений, определяющих различный боковой зазор jn min (рис 5.11), которые качественно можно охарактеризовать так: А – увеличенный, В – нормальный, С – уменьшенный, D – малый, Е – весьма малый, Н – нулевой. Вид сопряжения Н с нулевым зазором соответствует двухпрофильному зацепления и применяется в контрольно-измерительных приборах. На боковой зазор устанавливается допуск Tin (рис. 5.11) и, как правило, величины допуска, обозначенные теми же буквами латинского алфавита, что и виды сопряжений, должны соответствовать.

Необходимо отметить, что различный вид сопряжения обеспечивается при зубообработке радиальным смещением исходного контура от номинального положения.

Обозначение точности колес производится в соответствии с ГОСТ 1643-81.

Например: 8-7-6-Ва-цилиндрическая передача со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности работы, со степенью6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а. Пример обозначения передачи со степенью 7 по всем трем нормам, видом сопряжения С и видом допуска на боковой зазор с -7-С.

Выбор степеней точности и видов сопряжений определяется многими факторами одним из которых является окружная скорость (Мягков Ч2) Так для грузовых автомобилей часто применяют 8-7-7-С, для редукторов турбин 6-5-5-В.

|

Подшипники качения широко применяются в различных изделиях машиностроения. Присоединительные размеры подшипников: наружный диаметр D, внутренний диаметр d, и ширина В стандартизованы, что позволяет обеспечить полную внешнюю взаимозаменяемость. Полная взаимозаменяемость позволяет подобрать однотипные варианты подшипников при замене изношенных с обеспечением требуемого качества работы подшипникового узла.

Качество работы подшипников определяется многими параметрами: 1) точностью присоединительных размеров; 2) точностью вращения, определяемую величиной торцевого и радиального биения колец подшипника, которая зависит от точностных показателей тел и дорожек качения их шероховатости.

Стандартом ГОСТ520-89 установлено девять классов точности подшипников качения: 8,7,0,6Х,6,5,4,2, Т в порядке уменьшения допусков на параметры. Классы точности 8и7 изготавливаются по согласованию с заказчиком.

Поля допусков на все присоединительные размеры подшипников D, d и В установлены в «минус» от номинального размера, т.е. вниз от нулевой линии. В большинстве конструкций машин принимаются подшипники «0» – го класса точности – подшипники общего назначения. При повышенных частотах вращения и жестких условий к уровню вибрации, шуму применяются подшипники 6 и более точных классов.

2014-02-02

2014-02-02 1439

1439