Рисунок3- Кривые распределения контролируемых параметров, построенные

Разрешается увеличение допустимой погрешности измерения, указанной в ГОСТе 8.051 – 81 и ГОСТе 8.050 - 73, при уменьшении допуска размера, учитывающего это увеличение, а также в случае разделения изделий на размерные группы для селективной сборки.

Установленные стандартом погрешности измерения являются наибольшими, которые можно допустить при измерении: они включают в себя случайные и неучтенные систематические погрешности измерения, все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т. д.

Случайная погрешность измерения не должна превышать 0,6 от допустимой погрешности измерения и принимается равной 2s, где s — значение среднего квадратического отклонения погрешности измерения.

При допусках, не соответствующих значениям, указанным в ГОСТе 8.051 – 81 и ГОСТе 8.050 - 73, допустимую погрешность выбирают по ближайшему меньшему значению допуска для соответствующего размера.

Влияние погрешностей измерения при приемочном контроле по линейным размерам оценивается параметрами:

т— часть измеренных деталей, имеющих размеры, выходящие за предельные размеры, принята в числе годных (неправильно принятые);

п — часть деталей, имеющих размеры, не превышающие предельных размеров, забракованы (неправильно забракованные);

с —вероятностная предельная величина выхода размера за предельные размеры у неправильно принятых деталей.

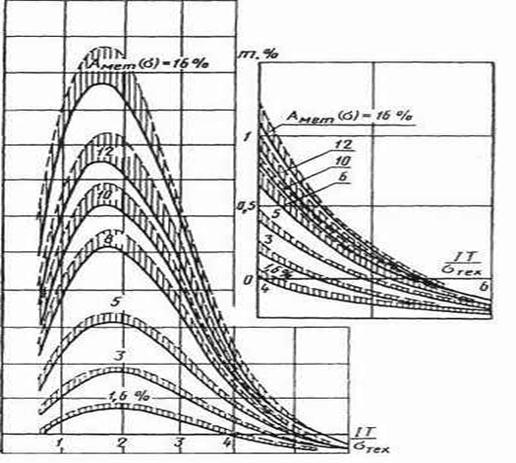

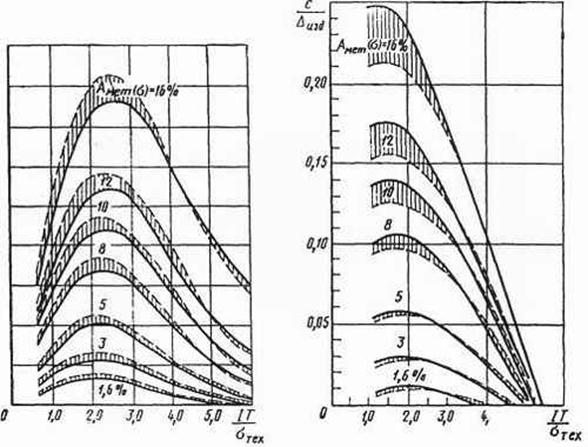

Значения параметров т, п, с при распределении контролируемых размеров по нормальному закону приведены на рис. 4, 5 и 6.

Рисунок 4- График для определения параметра m

Для определения т с другой доверительной вероятностью необходимо сместить начало координат по оси ординат.

Кривые графиков (сплошные и пунктирные) соответствуют определенному значению относительной погрешности измерения, равной

,

,

где s — среднее квадратическое отклонение погрешности измерения;

IТ—допуск контролируемого размера.

При определении параметров т, п и с рекомендуется принимать

Амет(s) = 16 % для квалитетов 2—7, Амет(s) =12 % - для квалитетов 8, 9,

Амет(s) =10 % - для квалитетов 10 и грубее.

Сплошные линии соответствуют распределению погрешности измерения по нормальному закону, а пунктирные — по закону равной вероятности.

При неизвестном законе распределения погрешности измерения для параметров т, п и с рекомендуется принимать средние их значения, определенных по сплошной и пунктирной линиям. Параметры m и с на графиках определены с доверительной вероятностью 0,9973.

|

|

Параметры т, п и с приведены на графиках в зависимости от значения IT/sтех , где sтех — среднее квадратическое отклонение погрешности изготовления. Параметры m, n и с даны при симметричном расположении поля допуска относительно центра группирования контролируемых деталей. Для определяется m, n и с при совместном влиянии систематической и случайной погрешностей изготовления пользуются теми же графиками, но вместо значения IT/sтех принимается

для одной границы  ,

,

а для другой -  ,

,

где aТ — систематическая погрешность изготовления.

При определении параметров m и n для каждой границы берется половина получаемых значений.

Возможные предельные значения параметров т, п и с /IТ, соответствующие экстремальным значениям кривых (на рис. 4 – 6), приведены в табл. 5.

2014-02-02

2014-02-02 648

648