Стандартизация представляет собой нормативный способ управления. Ее воздействие на объект осуществляется путем установления норм и правил, оформленных в виде нормативного документа и имеющих юридическую силу.

Стандарт – это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Стандарты определяют порядок и методы планирования повышения качества продукции на всех этапах жизненного цикла, устанавливают требования к средствам и методам контроля и оценки качества продукции. Управление качеством продукции осуществляется на основе: государственных, международных, отраслевых стандартов и стандартов предприятий.

Немаловажная роль в управлении качеством принадлежит техническим условиям (ТУ).

Технические условия – это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон. Требования, предусмотренные в техническими условиями, не могут быть ниже, чем в государственных стандартах.

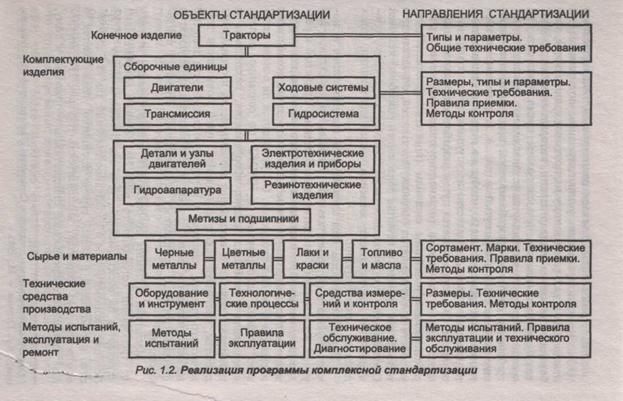

Система управления качеством продукции базируется на комплексной стандартизации.

Тенденции научно-технического прогресса требовали и требуют постоянного сокращения сроков создания необходимой народному хозяйству новой техники, обладающей более прогрессивными производственно-техническими характеристиками. Ведущая роль в решении этих задач принадлежит комплексной стандартизации (КС), осуществление которой обеспечивает наиболее полное и оптимальное удовлетворение требований заинтересованных организаций и предприятий согласованием показателей взаимосвязанных компонентов, входящих в объекты стандартизации, и увязкой сроков введения в действие стандартов.

КС обеспечивает взаимосвязь и взаимозависимость смежных отраслей по совместному производству готового продукта, отвечающего требованиям государственных стандартов. Например, нормы, требования, указываемые в стандарте на автомобиль, затрагивают металлургию, подшипниковую, химическую, электротехническую и другие отрасли промышленности. Качество современного автомобиля определяется качеством более 2 тыс. изделий и материалов — металлов, пластмасс, резинотехнических и электротехнических изделий, лаков, красок, масел, топлива, смазок, изделий легкой, целлюлозно-бумажной промышленности и др. В таких случаях отдельные стандарты, даже когда в них заложены перспективные показатели, не всегда могут обеспечить нужные результаты.

Комплексная стандартизация позволяет устанавливать наиболее рациональные в техническом отношении параметрические ряды и сортамент промышленной продукции, устранять ее излишнее многообразие, неоправданную разнотипность, создавать техническую базу для организации массового и поточного производства на специализированных предприятиях с применением более совершенной технологии, ускорять внедрение новейшей техники и обеспечивать эффективное решение многих вопросов, связанных с повышением качества изделий, их надежности, долговечности, ремонтопригодности, безотказности в условиях эксплуатации (потребления).

Основными критериями выбора объектов КС являются технико-экономическая целесообразность стандартизации и уровень технического совершенства продукции. Принципы комплексной стандартизации основаны на выявлении взаимосвязей между показателями качества составных частей изделия и предметов труда. Для нее характерны три главных методических принципа: системность (установление взаимосвязанных требований с целью обеспечения высшего уровня качества); оптимальность (определение оптимальной номенклатуры объектов КС, состава и количественных значений показателей их качества); программное планирование (разработка специальных программ КС объектов, их элементов, включаемых в планы государственной, отраслевой и республиканской стандартизации). Условная взаимосвязь отдельных составных частей при комплексной стандартизации показана на рис. 2.

Рис. 2. Комплексная стандартизация изделия

Из рисунка видно, что при решении вопроса о разработке комплексных стандартов необходимо проанализировать все составляющие части изделия и материалы, из которых оно изготовлено, вне зависимости от того, имеют они конечное эксплуатационное назначение или нет. Разработку комплексных стандартов следует начинать с компонентов, не имеющих самостоятельного эксплуатационного назначения.

Одним из главных показателей, определяющих степень комплексной стандартизации, является интегральный коэффициент охвата изделий стандартизацией Кинт, получаемый перемножением частных коэффициентов, характеризующих уровень стандартизации сырья, полуфабрикатов, частей и деталей конструкций, комплектующих изделий, оснащения, методов испытаний, готовой продукции и др.: Кинт = K1, К2, К3,... Кn где К1, К2, К3,.... Кn — частные коэффициенты стандартизации каждого элемента конструкции, компонента, входящего в изделие.

Частный коэффициент К представляет собой отношение количества разработанных нормативно-технических документов на стандартизированные элементы конструкции (Кст) к общему количеству нормативно-технических документов, необходимых для выпуска данной продукции (Кобщ), т.е.

К = (Кст: Кобщ) • 100.

Частные коэффициенты стандартизации делятся на группы по их отношению к орудиям труда (оборудование, оснастка, инструмент и т.п.), к предметам труда (сырье, материалы, полуфабрикаты и т.п.).

В современных условиях инструментом практической организации работ по КС продукции является разработка и реализация программ комплексной стандартизации (ПКС). Они направлены на решение важнейших народнохозяйственных проблем, предусматривают «сквозные» требования на сырье, материалы, полуфабрикаты, детали, узлы, комплектующие изделия, оборудование, инструменты, технические средства контроля и испытаний, метрологическое обеспечение, методы организации и технологической подготовки производства, хранения, транспортировки, регламентирующие условия работы для достижения установленного НТД технического уровня и качества изделий. Многие ПКС представляют собой крупные межотраслевые комплексы.

В отрасли автомобильного и сельскохозяйственного машиностроения осуществляется комплексная программа стандартизации, направленная на максимальную унификацию конструкций деталей и узлов общего назначения. Для целенаправленного выполнения этой работы составлены альбомы рабочих чертежей унифицированных узлов и деталей, разработана нормативно-техническая документация на организацию специализированных производств и освоение унифицированных изделий непосредственно на заводах — изготовителях сельскохозяйственных машин. Установлена обязательность применения унифицированных узлов и деталей при проектировании новых сельскохозяйственных машин, использования их в качестве запасных частей для действующего парка машин.

Одним из главных проявлений научно-технического прогресса является постоянная и своевременная замена старых или устаревших, но находящихся еще в производстве изделий новыми, более прогрессивными, отвечающими современным требованиям науки и техники, обеспечивающими значительное повышение производительности общественного труда.

По мере развития науки и техники неуклонно сокращается интервал между новыми научными открытиями и их использованием в производстве. Если раньше открытия науки воплощались в технике через десятилетия, то теперь, как правило, это происходит в течение нескольких лет. Отсюда основные параметры изделий, зафиксированные в стандартах, более быстро стареют и должны систематически пересматриваться с учетом долгосрочного прогноза, и опережения темпов научно-технического прогресса.

Этим требованиям отвечает опережающая стандартизация (ОС). Это стандартизация, устанавливающая повышенные по отношению к уже достигнутому на практике уровню норм, требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время. Сущность ОС состоит в том, что в стандартах устанавливают перспективные требования для вновь разрабатываемой продукции, опережающие современный достигнутый у нас и за рубежом научно-технический уровень с целью, чтобы и в период производства ее технический уровень и качество не уступали лучшим мировым образцам. ОС осуществляется путем разработки отдельных стандартов или их комплексов, регламентирующих требования к разрабатываемым новейшим системам (комплексам) технических устройств или ступенчатых (главных) показателей, определяющих технический уровень и качество подлежащей разработке технике. Опережающая стандартизация также способствует лучшему планированию и производству запасных частей для техники, находящейся в эксплуатации.

Рис. 3. Реализация программы комплексной стандартизации

Научно-техническая база опережающей стандартизации включает результаты фундаментальных, поисковых и прикладных научных исследований, открытия и изобретения, принятые к реализации, методы оптимизации параметров объектов стандартизации и прогнозирования потребностей народного хозяйства и населения в данной продукции. ОС проводится на основе целевого подхода одновременно с НИОКР по созданию систем, комплексов и семейств машин, оборудования, механизмов и приборов, с решением важнейших экономических и социальных проблем, систематическим изысканием путей повышения технического уровня, качества и конкурентоспособности изделий на международном рынке, с ускорением реализации результатов фундаментальных, прикладных исследований, открытий и изобретений.

Масштабы и темпы опережающей стандартизации отстают от требований сегодняшнего дня. Не создано опережающих стандартов на электромобили, хотя эта проблема имеет очень большое экономическое и социальное значение, так как количество автомобилей в нашей стране постоянно увеличивается, а соответственно возрастает загазованность городов. Неприменение принципа опережающей стандартизации приводит к тому, что машины, условно прошедшие государственные испытания, к серийному производству не принимаются, так как их технико-экономические показатели уже успевают устареть.

Процесс опережающей стандартизации является непрерывным, т.е. после ввода в действие опережающего стандарта сразу же приступают к разработке нового стандарта, которому предстоит заменить предыдущий. Его можно разделить на следующие основные этапы: подготовительная работа, создание опережающего стандарта, его внедрение. Процесс следует рассматривать относительно этапов создания изделия, поля деятельности, направления опережаемости.

Разновидностью опережающего стандарта является ступенчатый стандарт, содержащий показатели качества различного уровня. Одним из главных условий дальнейшего развития опережающей стандартизации является долгосрочное научное прогнозирование. Оно позволяет видеть основные направления дальнейшего совершенствования изделий, намечать конкретные пути улучшения стандартов, правильно планировать эту работу.

Совершенствование системы стандартизации, применение международных стандартов – неплохая предпосылка для создания предприятиями систем обеспечения качества, способных значительно повысить конкурентоспособность отечественной продукции. Важно признание таких систем потребителем. Этого можно достичь с помощью сертификации. Сертификация продукции в момент покупки позволяет проверить соответствие товара требованиям стандартов. Сертификация устанавливает, что продукция испытана, проверена достаточно объективно.

Сертификация – совокупность действий и процедур с целью подтверждения (посредством сертификата соответствия или знака соответствия) того, что товар соответствует требованиям стандартов.

В развитии сертификации отмечается смещение акцента от сертификации продукции к сертификации используемых на предприятиях систем обеспечения качества. В последнем случае она может осуществляться по моделям, установленнымМС ИСО и соответствующими государственными стандартами. Российское предприятие может выбрать модель, сообразуясь с потребностями рынка и конкретных потребителей.

2014-02-02

2014-02-02 4719

4719