Комбинированный позитивный метод

Этот метод применяют для изготовления ДПП и ГПП с металлизированными Отверстиями на двустороннем фольгированном диэлектрике. Проводящий рисунок получают субтрактивным методом, а металлизацию отверстий осуществляют электрохимическим методом. Поверхность обеих сторон платы и отверстияподвергают химическому и предварительному гальваническому меднению для получения слоя меди толщиной 5...7 мкм. После подготовки металлизированных поверхностей на них создается негативное изображение схемы проводников. Это изображение может быть получено с помощью сеткографической краски или сухого пленочного фоторезиста.

На наружные поверхности, не защищенные резистивной маской, и в отверстия осаждается слой меди, толщина которого в отверстиях должна быть не менее 25 мкм. Гальваническое осаждение меди выполняется на заготовке платы, имеющей сплошной слой фольги, которая защищает поверхность диэлектрика и обеспечивает электрический контакт всех элементов схемы. Металлизированные поверхности покрываются защитным слоем сплава «олово— свинец», толщина которого не менее 10 мкм. Покрытие этим сплавом хорошо защищает медь от травления и после нанесения этого покрытия участки медной фольги, покрытые ранее фоторезистом, удаляются травлением. После травления на плате остается требуемый рисунок схемы, образованный облуженной медной фольгой.

| Наименование этапа | Комбинированный позитивный метод (материал СФ-2-35) | Электрохимический (полуаддитивный) метод (материал СТЭФ.1-2ЛК) |

| Механическая обработка до нанесения проводников | Входной контроль фольгированного диэлектрика | |

| Нарезка заготовки Вскрытие базовых отверстий Сверление отверстий, подлежащих металлизации | ||

| Гальванохимическая обработка | Химическая и предварительная гальваническая металлизация 5…7 мкм | |

| Подготовка металлизированной поверхности заготовки | ||

| Получение рисунка схемы проводников Гальваническое меднение Нанесение защитного покрытия Sn-Pb Удаление фоторезиста или краски | ||

| Травление фольги 40…42 мкм | Травление меди 5…7 мкм | |

| Оплавление защитного покрытия | ||

| Заключительные операции | Обрезка плат по контуру Маркировка, консервация, упаковка |

Прототипы печатных плат могут быть изготовлены без применения фотохимических процессов - методом фрезерования. Основное преимущество механического метода - высокая оперативность и простота реализации.

Механическое изготовление плат происходит полностью на одном станке и включает следующие этапы:

- подготовка управляющего файла для станка с ЧПУ

- автоматическая сверловка заготовки

- фрезерование изолирующих каналов

- металлизация переходных отверстий (возможны различные способы)

Этапы изготовления печатных плат фрезерованием

1. Компьютерная обработка. Разработка принципиальной схемы устройства. Проектирование принципиальных схем производится разработчиками печатных плат. Производится в программных продуктах Pcad, Orcad, Accel Eda и др.

2. Трассировка. Трассировка производится также разработчиками печатных плат в программных продуктах Pcad, Orcad, Accel Eda и др. Форматы файлов Pcad, Dxf, Gerber

3. Доработка файлов. Вывод файлов сверления и фрезерования. Обычно производится изготовителями печатных плат. Обработка под конкретное оборудование. Используются программные продукты такие как CАМ 350, Instant САМ, Circuit САМ.

5. Сверление отверстий. Сверление - распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия. Методы сверления для двухсторонних и многослойных печатных плат идентичны при использовании автоматизированного оборудования, за исключением того, что будут необходимы многократное сверления, если ваша многослойная плата содержит скрытый переход.

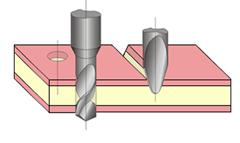

6. Фрезерование (Гравирование фольгированного текстолита). Фрезерование - один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом - фрезой. Фрезерование обычно производится на той же установке что и сверления. Фрезерование может проводится несколькими методами - это как простое фрезерование контура проводниров, так и выфрезеровывания какой-то какой-то площади для облегчения последующей пайки.В настоящее время фрезерование обычно производится на той же установке, что и сверление. Для ускорения процесса проводится не удаление всех пробельных участков, а всего лишь оконтуривание проводников, выделение их из слоя фольги. Фрезерование обычно ведется коническими фрезами с углом при вершине 60 или 30 градусов (в ряде случаев - менее 18 градусов). Для получения стабильной ширины контурной канавки необходимо строго контролировать глубину врезания фрезы в заготовку. Неплоскостность стеклотекстолита, неравномерный прижим заготовки к рабочему столу могут привести к разбросу ширины реза. Именно поэтому ряд фирм применяют специальные прижимные головки.

7. Создание электрических межслойных соединений. Помимо электрохимической металлизации, которая производится перед фрезерованием, применяется ряд альтернативных методов: пустотелые заклепки, впрыскивание проводящей пасты, перемычки, пистоны, переходные втулки, показанные на рисунке.

2014-02-02

2014-02-02 2441

2441