Конечной практической целью системы управления любым производством является увеличение прибыли за счет сокращения издержек. Последнее становится возможным при устранении производственных потерь и, в первую очередь, потерь, связанных с излишними запасами всех видов. Эта цель достигается с помощью организации производства «точно вовремя». Информационный механизм под названием «КАНБАН» такой организационной системы рассматривался нами в главе 9. На рынке эта концепция будет реализовываться, если пользующуюся спросом продукцию поставлять только в тех размерах, которые можно продать. Этого можно добиться, организовав повторяющееся производство на модульном принципе. Повторяющееся производство способно быстро приспосабливаться к изменениям спроса без излишних запасов всех видов.

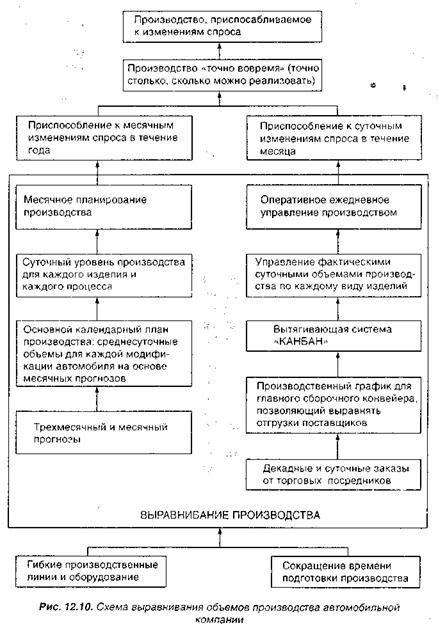

Методы управления, с помощью которых повторяющееся производство приспосабливается к переменному спросу, обычно называют выравниванием производства по спросу. Поточные линии такого производства больше не привязаны к выпуску единственного вида продукции огромными партиями, как об этом говорилось в параграфах 12.2 и 12.4. Вместо этого на линиях должен производиться целый спектр модификаций продукции, отражающий капризы потребительского спроса. Поэтому такое производство будет отвечать потребностям сегодняшнего дня, а запасы в результате реализации модульного принципа конструирования и изготовления изделий могут быть сокращены до минимума. На рис. 12.10 дается анализ двух стадий выравнивания производства, представленных в правой и левой частях рисунка.

|

|

|

На первой стадии (левая часть рис. 12.10) показано приспосабливание к изменению месячного спроса на протяжении года. Приспосабливание достигается с помощью месячного планирования производства, на основе чего готовятся оперативные производственные планы, в которых указаны среднесуточные уровни выпуска на каждом производственном участке, являющиеся основой создания заделов всех видов. Расчеты, проводимые на первой стадии, основываются на трехмесячном и месячном прогнозах спроса на основании информации, поступающей от сбытовых организаций.

На второй стадии (правая часть рис. 12.10) осуществляется приспосабливание к ежедневным изменениям спроса в течение месяца. Здесь основную роль в оперативном управлении производством, реализующую принцип выравнивания производства, играет система «КАНБАН», поскольку оперативное управление может быть эффективным только с помощью так называемой вытягивающей системы. Основой оперативной работы такой системы является график последовательности отгрузок, который составлен для сборки различных модификаций изделий на главном сборочном конвейере. Система обеспечивает выравнивание заказов у поставщиков и в основных производственных цехах предприятия. Проблема подготовки производства к выпуску модификаций изделий рассмотрена в главе 6.

|

|

|

Остановимся на рассмотрении системы выравнивания производства на примере компании «Тоёта».

|

Выравнивание производства затрагивает два таких показателя, как усредненный общий объем производства в день и усредненный объем выпуска каждой отдельной модификации. Например, на сборочном заводе компании «Тоёта» на одной из линий по сборке автомобилей «корона» должно быть собрано 20000 автомобилей за 20 рабочих дней месяца. Это означает, что ежедневно на линии должно собираться по 1000 автомобилей. Но в то же самое время работа этой сборочной линии должна быть усреднена для различных модификаций автомобиля «корона». На конвейере должно собираться около 3000 или 4000 модификаций и комплектаций машин, которые различаются комбинациями двигателей, трансмиссий, количеством дверей, сочетанием цветов кузова и внутренней обивки, тормозами и различным дополнительным оборудованием. Выпуск каждой из этих модификаций также должен быть усреднен по объему суточного производства. Предположим, что имеются четыре основных модификации автомобиля «корона», а количество рабочих дней составляет 20. Исходные данные поместим в таблицу 12.3.

Таблица 12.3. Среднемесячные и среднесуточные объемы выпуска основных модификаций модели «корона»

| Модификация | Месячный выпуск | Среднесуточный объем выпуска | Ритм сборки | Количество автомашин за цикл 9 мин. 36 с. |

| Количество машин | ||||

| А | 480 мин. 2 смены / 1000 =.96 мин. | |||

| Б | ||||

| С | ||||

| Д | ||||

| Итого |

Приведенные в табл. 12.3 цифры среднесуточного выпуска продукции, построенные на основе месячного производственного плана, поступают на участки, и в соответствии с этой информацией организуется работа участков. Как правило, запланированные месячные объемы не требуют загрузки оборудования более чем на 90 % (т. е. существует резерв мощности). При этом каждый универсально подготовленный рабочий-многостаночник обслуживает не более 10 станков. При увеличении спроса вначале используются резервные мощности, а затем при дальнейшем увеличении спроса нанимаются временные рабочие.

Из табл. 12.3 не видно, в какой последовательности необходимо осуществлять сборку четырех модификаций модели «корона». Она может быть: АААА, ВВВ, СС, D – или может быть организована в другом порядке: D, А, В, А, С, А, В, А, С, В и т. д. Выбор порядка запуска модификаций на сборку влияет на величину текущих заделов всех видов. Для того чтобы избежать перегрузки отдельных производственных звеньев, необходимо определять такую последовательность запуска различных модификаций на сборку, чтобы выравнять возникающие перегрузки и в то же время выполнить заданный план. Сам план и последовательность запуска определяются централизованно, с использованием компьютеров в планово-производственном отделе. Так выглядят в основных чертах те работы, которые осуществляются в соответствии с левой частью схемы выравнивания производства (рис. 12.10).

Следующим шагом (правая часть рис. 12.10) после составления месячного плана производства на пути выравнивания выпуска продукции является подготовка, суточных производственных графиков. Суточные производственные графики составляются только для главного сборочною конвейера и отражают дневную потребность в продажах. В других системах управления производством каждый участок получает свой собственный производственный график, подготовленный планово-производственным отделом, так как это делается в системе MRP (глава 10). В компании «Тоёта» для таких производственных звеньев, как механическая обработка, литье или штамповка, определяются только ориентировочные месячные объемы производства, которые потребуются для линии главного сборочного конвейера. На основании таких заранее устанавливаемых заданий производства руководитель каждого производственного участка может наилучшим образом расставить рабочих на текущий месяц.

|

|

|

При сборке автомобиля на главном конвейере вспомогательные рабочие получают требуемые количества комплектующих изделий, которые изготовлены на предшествующих производственных участках. Эти участки, в свою очередь, выпускают затем ровно столько продукции, сколько было у них изъято. Поэтому для любой предшествующей конечной сборке технологической стадии не нужно составлять заранее свой суточный производственный график. Другими словами, система выравнивания, использующая информационную систему «КАНБАН», функционирует таким образом, что производственные заказы движутся с конца производственного процесса от последующей технологической стадии к предыдущей. Сами карточки «КАНБАН» с имеющейся полной на них информацией о предмете производства могут использоваться на участках как сменно-суточные задания.

2014-02-02

2014-02-02 488

488