Контрольные вопросы к лекции 1

Рис.5.3.Схема подключения нескольких измерительных устройств к общей магистрали

Раздел 5. Лекция 1. Информационные и управляющие вычислительные комплексы

Библиография

Контрольные вопросы к лекции 4

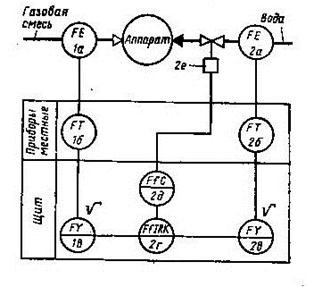

Рис.4.41.Регулирование соотношения расходов двух потоков

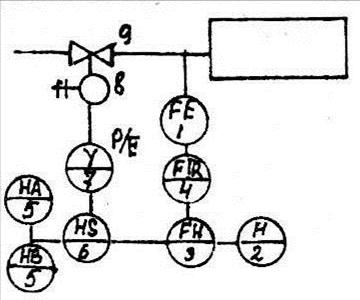

Компрессор; 2-датчик расхода; 3- тор соотношения расходов; 4-регулирую-

Регуляторы;4-регулирующие клапаны щий клапан

Производительность центробежных компрессоров стабилизирую системами регулирования с регулирующим клапаном, установленным на линии всасывания, и противопомпажной автоматической защитой (рис.4.36). Для защиты применяется система сброса части сжатого воздуха в ресивер, уменьшая при этом расход сжатого газа в линии потребителя. В случае приближения режима работы компрессора к области помпажа, регулятор расхода открывает регулирующий клапан, установленный на линии нагнетания к ресиверу. Это увеличивает производительность компрессора, снижению давления в нагнетательной линии, повышению давления во всасывающей линии, что предотвращает помпаж компрессора.

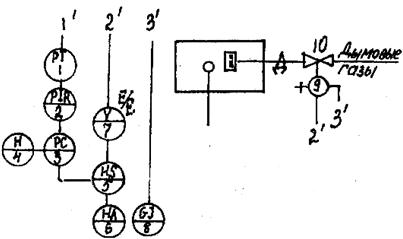

На рис.4.37 приведена функциональная схема расхода газа на инжекционную горелку пламенной печи. Синтез схемы осуществлён исходя нелинейности сигнала с датчика, наличия устройства извлечения корня (поз.7) и возможности перехода работы с автоматического режима на ручной и обратно (поз.5 и 6).

Рис.4.37.Функциональная схема контроля и регулирования расхода природного газа на инжекционную горелку пламенной печи: 1-сужающее устройство расходомера переменного перепада давления; 2-задатчик; 3-регулятор; 4-показывающий и регистрирующий прибор; 5-кнопки ручного управления; 6-переключатель с автоматического на ручное управление; 7-преобразователь пневматического сигнала на электрический; 8-исполнительный механизм; 9-регулирующий орган

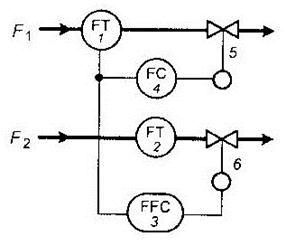

Существует несколько вариантов регулирования соотношения расходов двух веществ.

Существует несколько вариантов регулирования соотношения расходов двух веществ.

Первый вариант (рис.4.36). Суммарный расход двух веществ не задан, при этом расход одного из вещества может меняться произвольно.

Рис.438.Функциональная схема регулирования соотношения расходов при заданной нагрузке: 1,2-датчики расхода; 3-регулятор соотношения расходов; 4-регулятор расхода; 5,6-регулирующие клапаны

Второй вариант (рис.4.38). Заданы: соотношение расходов двух веществ и ведущий расход. Помимо регулирования соотношения расходов двух веществ применяют дополнительно ещё регулирование «ведущего» расхода.

Второй вариант (рис.4.38). Заданы: соотношение расходов двух веществ и ведущий расход. Помимо регулирования соотношения расходов двух веществ применяют дополнительно ещё регулирование «ведущего» расхода.

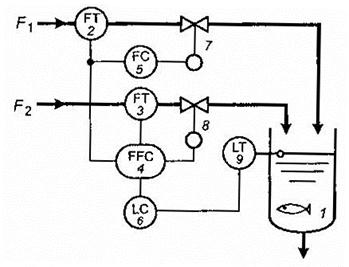

Рис.4.39.Схемы регулирования соотношения расходов с коррекцией по третьему параметру (уровню) при заданной нагрузке: 1-реактор-смеситель; 2, 3-датчики расхода; 4-регулятор соотношения расходов; 5-регулятор расхода; 6-регулятор уровня; 7, 8-регулирующие клапаны; 9-датчик уровня

Третий вариант ( рис.4.39). При заданной «ведущем» расходе регулирование соотношения расходов двух веществ проводится с коррекцией по третьему параметру. Регулирование соотношения расходов двух веществ является внутренним контуром в каскадной системе регулирования третьего технологического параметра. Заданный коэффициент соотношения расходов в этом случае устанавливается внешним регулятором (например, уровня 6).

Третий вариант ( рис.4.39). При заданной «ведущем» расходе регулирование соотношения расходов двух веществ проводится с коррекцией по третьему параметру. Регулирование соотношения расходов двух веществ является внутренним контуром в каскадной системе регулирования третьего технологического параметра. Заданный коэффициент соотношения расходов в этом случае устанавливается внешним регулятором (например, уровня 6).

Требуемое (заданное) качество переходных процессов предполагает выбор законов управления. Для регулирования расхода без установившейся (статической) погрешности в одноконтурных системах управления применяют ПИ-регуляторы. Если система управления расходом является внутренним контуром двухконтурной каскадной системы управления, то в качестве регулятора расхода может использовать П - регулятор.

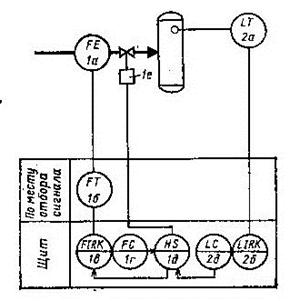

На рис.4.41 показана функциональная схема регулирования расходов двух потоков в исполнении с указанием места расположения приборов с комплектом следующих средств:

два сужающих устройства (поз.1 а и 2 а); два преобразователя расхода (поз.1 б и 2 б); два блока для извлечения квадратного корня (поз.1 в и 2 в); вторичный прибор на один параметр со станцией управления (поз.2 д); регулирующий блок (поз.2 е); прибор для умножения пневматического сигнала на постоянный коэффициент (поз.2 г); вторичный прибор (поз.1 г); мембранное исполнительное устройство (поз.2 ж).

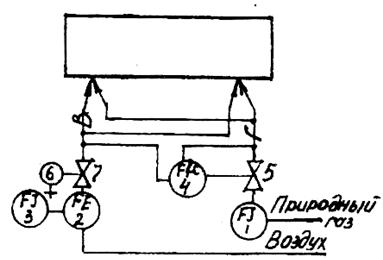

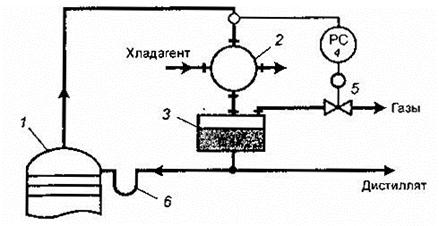

На рис.4.42 приведён пример подобной схемы для регулирования соотношения воздух – природный газ для двух горелок пламенной печи.

На рис.4.42 приведён пример подобной схемы для регулирования соотношения воздух – природный газ для двух горелок пламенной печи.

Рис.4.42.Функциональная схема контроля и регулирования соотношения расходов воздух - природный газ: 1-расходомер постоянного перепада давления; 2-сужающее устройство расходомера переменного перепада давления; 3-дифманотр – расходомер; 4-регулятор соотношения (пропорционизатор); 5-регулирующий (не управляемый в автоматическом режиме) орган; 6, 7-исполнительный механизм и регулирующий орган системы автоматического регулирования

Постоянство уровня жидкости в технологическом аппарате означает сохранение материального баланса, т.е. приток жидкости равен её стоку, а скорость изменения уровня равна нулю.

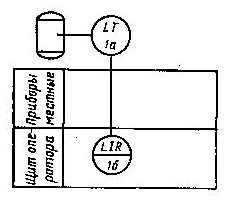

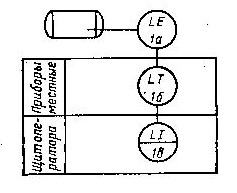

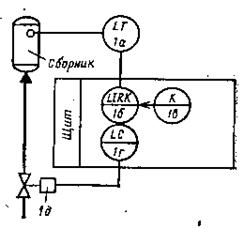

Измерение уровня с помощью передающего преобразователя (поз.1 а) и вторичного прибора (поз.1 б) показано на рис.4.42, а. На рис.4.42, б показана функциональная схема измерения уровня с помощью ёмкостного уровнемера: поз.1 а датчик; электронный блок – поз.1 б, вторичный прибор – поз. 1 в.

а) б)

а) б)

Рис.4.42.Измерение уровня: а – передающим преобразователем; б – ёмкостным датчиком

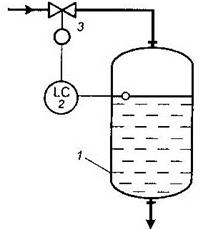

Уровень жидкости в аппарате можно регулировать, применяя различные схемы регулирования.

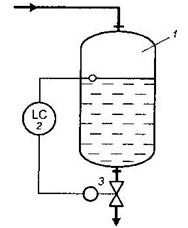

Рис.4.43.Схемы непрерывного регулирования уровня: а – «на притоке; б – «га стоке»; 1- аппарат; 2 – регулятор уровня; 3-регулирующий орган

Рис.4.43.Схемы непрерывного регулирования уровня: а – «на притоке; б – «га стоке»; 1- аппарат; 2 – регулятор уровня; 3-регулирующий орган

Первый вариант (рис.4.42, а) – регулирование «на притоке», изменяя расход жидкости на входе в аппарат.

Второй вариант (рис.4.42, б) – регулирование «на стоке», изменяя расход а) б) ….жидкости на выходе из аппарата.

Третий вариант (рис.4.43, а) – регулирование соотношения расходов жидкости на входе в аппарат и выходе из него с коррекцией по третьему технологическому параметру – уровню (каскадная схема регулирования).

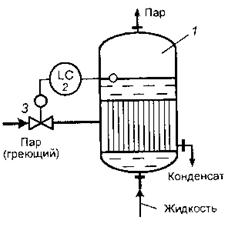

Если в технологическом объекте имеют место фазовые превращения веществ, тогда уровень является характеристикой и гидродинамических, и тепломассообменных процессов. Приток и сток должны учитывать фазовые превращения веществ. В этом случае уровень регулируется изменением расхода теплоносителя.

а) б)

Рис.4.43.Схемы регулирования уровня: а – непрерывного в испарителе: 1-испаритель; 2-регулятор уровня; 3-регулирующий клапан и б – позиционного: 1-сборник жидкости; 2-резервный сборник жидкости; 3-насос; 4-датчик уровня; 5-регулятор уровня; 6,7 - регулирующие клапаны

Выбор непрерывного или позиционного регулятора определяется требуемой точностью поддержания уровня в аппарате. Позиционные регуляторы применяются обычно для поддержания уровня в сборниках жидкости, промежуточных ёмкостях в заданных (достаточно широких) пределах (рис.4.43, б).

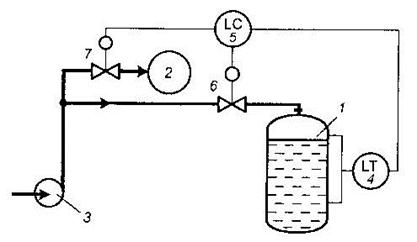

Программное регулирование уровня с комплектом средств: передающего преобразователя уровня (поз.1 а), вторичного прибора со станцией управления (поз.1 б); программным задатчиком (поз.1 в), регулирующим блоком (поз.1 г) и мембранным исполнительным устройством (поз. 1 д), показано на рис.4.44.

Рис.4.44.Функциональная схема программного регулирования уровня

Рис.4.45. Функциональная схема каскадно – связанного регулирования уровня

Рис.4.45. Функциональная схема каскадно – связанного регулирования уровня

Каскадно – связанное (многоконтурное) регулирование уровня (регулирование расхода с коррекцией по уровню) можно проводить с помощью следующего комплекта средств: сужающее устройство (поз.1 а), передающий преобразователь расхода (поз.1 б); передающий преобразователь уровня (поз.2 а); два вторичных прибора со станцией управления поз.1 в и 2 б); два регулирующих блока (поз.1 г и 2 в); переключатель (поз.1 д); мембранное исполнительное устройство (поз.1 е) показан на рис.4.45. Переключатель обеспечивает переход на одноконтурное регулирование уровня. Для получения схемы регулирования расхода без коррекции по уровню, а также для ручного регулирования используется станция управления в приборе 1 в (переключатель 1 д должен находиться в положении многоконтурного регулирования.

П - регуляторы выбираются, если не требуется высокое качество регулирования и возмущающие воздействия не имеют постоянной составляющей, приводящей к накоплению статической погрешности. Для регулирования уровня в объектах без статической погрешности применяют ПИ-регуляторы.

Давление является показателем соотношения расходов газовой фазы на входе в технологический объект и выходе из него. Постоянство давления свидетельствует о сохранении материального баланса ТОУ по газовой фазе.

а) б)

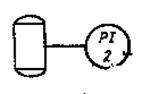

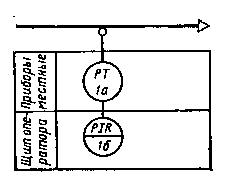

Рис.4.46.Функциональные схемы контроля давления: а -;по месту; б - дистанционно

На рис.4.46 приведены функциональные схемы контроля давления по месту и дистанционно.

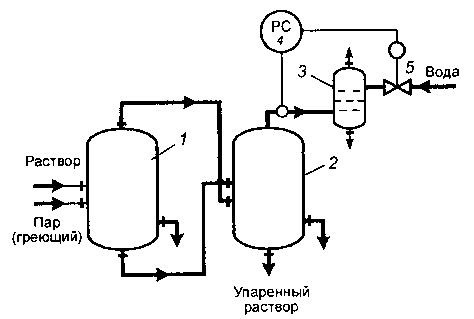

Рис.4.47.Регулирование вакуума в выпарной установке: 12,2-выпарные аппараты; 3-тарельчатыйц конденсатор; 4-регулятор вакуума; 5-регулирующий клапан

Обычно давление в технологической установке стабилизируют в каком-либо одном аппарате, а по всей системе оно устанавливается в соответствии с гидравлическим сопротивление технологических линий и аппаратов. Например, в многокорпусной установке (рис.4.47) стабилизируют вакуум (разряжение) в последнем выпарном аппарате 2, выбрав в качестве управляющего воздействия изменение расхода охлаждающей воды, подаваемой в конденсатор 3 (изменение расхода охлаждающей воды влияет на скорость конденсации вторичного пара, т.е. расход на выходе). В остальных аппаратах при отсутствии возмущающих воздействий устанавливается разрежение, определяемое из условий материального и теплового балансов с учётом гидравлического сопротивления технологической линии. Примерно такая же схема регулирования давления в установках газоочистки при применении дымососов на вытяжной стороне.

Обычно давление в технологической установке стабилизируют в каком-либо одном аппарате, а по всей системе оно устанавливается в соответствии с гидравлическим сопротивление технологических линий и аппаратов. Например, в многокорпусной установке (рис.4.47) стабилизируют вакуум (разряжение) в последнем выпарном аппарате 2, выбрав в качестве управляющего воздействия изменение расхода охлаждающей воды, подаваемой в конденсатор 3 (изменение расхода охлаждающей воды влияет на скорость конденсации вторичного пара, т.е. расход на выходе). В остальных аппаратах при отсутствии возмущающих воздействий устанавливается разрежение, определяемое из условий материального и теплового балансов с учётом гидравлического сопротивления технологической линии. Примерно такая же схема регулирования давления в установках газоочистки при применении дымососов на вытяжной стороне.

Если давление значительно влияет на кинетику процесса, то предусматривается система стабилизации давления в отдельных аппаратах. Таким примером является процесс ректификации, для которого кривая фазового равновесия зависит от давления. При регулировании процесса бинарной ректификации часто в качестве косвенного показателя состава смеси используют её температуру кипения, однозначно связанную с составом только при постоянной температуре. Поэтому в продуктовых ректификационных колоннах, как правило, предусмотрены специальные системы стабилизации давления, где в качестве управляющего воздействия выбрано изменение расхода не сконденсированных газов, отводимых из верхней части колонны (рис.4.48).

Рис.4.48.Регулдирование давления в ректификационной колонне при наличии неконденсирующихся примесей: 1-колонна; 2-дефлегматор; 3-сборник флегмы; 4-регулятор давления; 5-регулирующий клапан; 6-гидразатвор

Регулирование давления в печном агрегате по упрощенной функциональной схеме показано на рис.4.49.

Рис.4.49.Функциональная схема контроля им регулирования давления в пламенной печи: 1-преобразователь пневматический; 2-вторичный, показывающий и регистрирующий прибор; 3-автоматический регулятор; 4-задатчик; 5-перключатель с автоматического на ручное управление; 6 –кнопки ручного управления; 7-усилительный блок; 8-дистанционный указатель положения регулирующего органа; 9-испонительный механизм; 10-регулирующий орган

Рис.4.49.Функциональная схема контроля им регулирования давления в пламенной печи: 1-преобразователь пневматический; 2-вторичный, показывающий и регистрирующий прибор; 3-автоматический регулятор; 4-задатчик; 5-перключатель с автоматического на ручное управление; 6 –кнопки ручного управления; 7-усилительный блок; 8-дистанционный указатель положения регулирующего органа; 9-испонительный механизм; 10-регулирующий орган

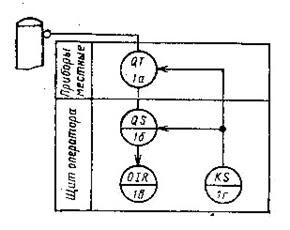

Особое место в системе автоматики занимает контроль и регулирование химического состава газовой среды при химико-термической обработке металлов, а также газового состава отходящих технологических и аспирационных газов. При этом используют достаточно сложные методы измерения с помощью газоанализаторов и хроматографов. На рис.4.50 приведена функциональная схема измерения состава газовой смеси с помощью хроматографа.

Особое место в системе автоматики занимает контроль и регулирование химического состава газовой среды при химико-термической обработке металлов, а также газового состава отходящих технологических и аспирационных газов. При этом используют достаточно сложные методы измерения с помощью газоанализаторов и хроматографов. На рис.4.50 приведена функциональная схема измерения состава газовой смеси с помощью хроматографа.

Рис.4.50.Функциональная схема измерения газового состава смеси хроматографом: датчик(дозатор, разделительная колонка, детектор) (поз.1 а); блок управления – поз.1 б; вторичный прибор – поз.1 в; командный аппарат – поз.1 г (панель подготовки газа на схеме не показана, так как является вспомогательным устройством)

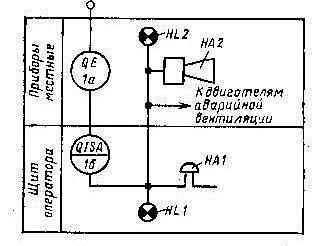

На рис.4.51 показана функциональная схема измерения и сигнализации концентрации взрывоопасного газа в воздухе производственного помещения прибором типа СТХ или СВК.

На рис.4.51 показана функциональная схема измерения и сигнализации концентрации взрывоопасного газа в воздухе производственного помещения прибором типа СТХ или СВК.

Рис.4.51.Функциональная схема измерения и сигнализации концентрации взрывоопасного газа: датчик – поз.1 а; вторичный прибор (с блоком питания) – поз.1 б; приборы световой сигнализации (типа СС2 и ТС1) – поз.HL1 и HL2; приборы звуковой сигнализации (звонок М3 или ревун ВУ) – поз.НА1 и НА2

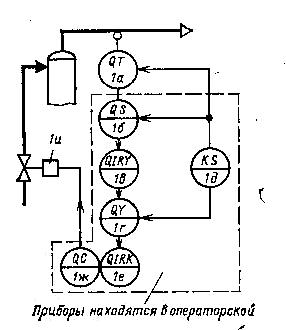

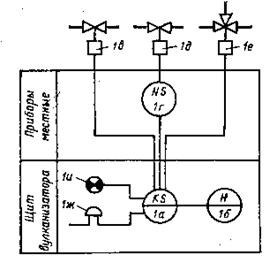

Регулирование состава газовой смеси хроматографом (типа ХП) показана на рис.4.52.

Рис.4.52.Функциональная схема регулирования состава газовой смеси: датчик – поз.1 а; блок управления – поз.1 б вторичный прибор с пневмопреобразователем – поз.1 в; устройство типа ППХ или УВХ – поз.1 г; командный прибор типа КЭП – поз.1 д; вторичный прибор со станцией управления – поз.1 е; регулирующий блок – поз.1 ж; мембранное исполнительной устройство – поз.1 и

Рис.4.52.Функциональная схема регулирования состава газовой смеси: датчик – поз.1 а; блок управления – поз.1 б вторичный прибор с пневмопреобразователем – поз.1 в; устройство типа ППХ или УВХ – поз.1 г; командный прибор типа КЭП – поз.1 д; вторичный прибор со станцией управления – поз.1 е; регулирующий блок – поз.1 ж; мембранное исполнительной устройство – поз.1 и

Схемы автоматического контроля и регулирования влажности, массы и ряда других параметров мало отличаются от приведённых выше схем. Отличие только в составе приборов.

Ниже приведены также три функциональные схемы регулирования по программе циклическим процессом (рис.4.53), электродвигателя центробежного насоса (рис.4.54) и электродвигателем с двух постов (рис.4.55).

Рис.4.53.Функциональная схема программного регулирования циклического процесса с помощью комплекта средств: командный электропневматический прибор – поз.1 а; кнопочный выключатель – поз.1 б; мембранное устройство (с двухходовым запорным клапаном) – поз.1 в; электромагнитное исполнительное устройство (с двухходовым запарным клапаном) – поз.1 д; мембранное исполнительное устройство (с трёхходовым запорным клапаном) – поз.1 е; звонок электрический – поз.1 ж; сигнальная лампа - поз.1 и

Рис.4.53.Функциональная схема программного регулирования циклического процесса с помощью комплекта средств: командный электропневматический прибор – поз.1 а; кнопочный выключатель – поз.1 б; мембранное устройство (с двухходовым запорным клапаном) – поз.1 в; электромагнитное исполнительное устройство (с двухходовым запарным клапаном) – поз.1 д; мембранное исполнительное устройство (с трёхходовым запорным клапаном) – поз.1 е; звонок электрический – поз.1 ж; сигнальная лампа - поз.1 и

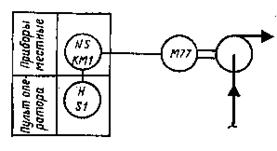

Рис.4.54.Регулирование работы электродвигателя (привода центробежного насоса) комплектом средств: кнопочный выключатель – поз S1, магнитный пускатель – поз.КМ1

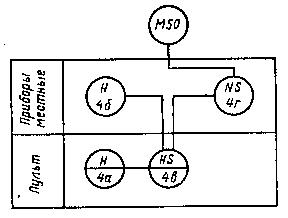

Рис.4.55.Функциональная схема регулирования работы электродвигателя с двух постов с помощью комплекта средств: два кнопочных выключателя – поз.4 а; переключатель – поз.4 б; магнитный пускатель – поз.4 г

Рис.4.55.Функциональная схема регулирования работы электродвигателя с двух постов с помощью комплекта средств: два кнопочных выключателя – поз.4 а; переключатель – поз.4 б; магнитный пускатель – поз.4 г

1.Для какой цели применяются каскадные и многоконтурные схемы регулирования?

2.Какими техническими средствами производится контроль и регулирования температуры в печном агрегате?

3.Какими техническими средствами производится контроль и регулирования давления в печном агрегате?

4.Какими техническими средствами производится контроль и регулирования расхода газа и воздуха на печной агрегат?

5.Какими техническими средствами производится контроль и регулирования соотношение расходов газ-воздух в печном агрегате?

6.Какими техническими средствами производится контроль и регулирования температуры в печном агрегате?

7.Какими техническими средствами производится контроль и регулирования уровня в техническом агрегате?

8. Какими техническими средствами производится контроль и регулирования газового состава в печном агрегате?

9.Чем отличается упрощенная функциональная схема контроля и регулирования от схемы с указанием места расположения приборов?

1.Теория автоматического управления/В.Н. Брюханов, М.Г. Косов, С.П. Протопопов и др. – М. Высшая школа, 2000. – 268 с.

2.Теория автоматического управления/С.Е. Душин, Н.С. Зотов, Д.Х. Имаев и др.- М.: Высшая школа, 2005.- 567 с.

3.Методы классической и современной теории автоматического управления. Т.3. Методы современной теории автоматического управления /Под ред. Н.Д. Егупова. – М.: МВТУ, 2000. – 748 с.

4.Гальперин М.В. Автоматическое управление. – М.: ФОРУМ: ИНФРА-М, 2004.-224 с.

5.Бесекерский В.А., Попов Е.П. Теория систем автоматического управления. – СПб: Профессия, 2003. – 752 с.

6.Дорф Р., Бишов Р. Современные системы управления. – М.: ЛБЗ, 2002. – 832 с.

7.Филипс Ч., Харбор Р. Системы управления с обратной связью. – М.: ЛБЗ, 2001. – 616 с.

8.Беспалов А.В., Харитонов Н.И. Системы управления химико-технологическими процессами. – М.: ИКЦ «Академкнига, 2007. – 690 с.

9.Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 1985. – 352 с.

10.Ульянов В.А., Леушин И.О., Гущин В.Н. Технологические измерения, автоматика и управление в технических системах. Ч.1.- Н.Новгород: НГТУ, 2000. – 336 с.

В зависимости от роли человека в процессе управления, форм связи и функционирования звена «человек – машина», распределения информационных и управляющих функций между оператором и ЭВМ, между ЭВМ и средствами контроля и управления все системы можно разделить на два класса:

· информационные системы, обеспечивающие сбор и выдачу в удобном для обозрения виде измерительную информацию о ходе технологического или производственного процесса. В результате соответствующих расчётов определяют, какие управляющие воздействия следует произвести, чтобы управляемый процесс протекал в нужном направлении и оптимальном режиме. Выработанная управляющая информация служит рекомендацией оператору, причём основная роль принадлежит человеку, а машина играет вспомогательную роль, выдавая для него необходимую информацию.

· управляющие системы, которые обеспечивают наряду со сбором информации выдачу непосредственно команд исполнителям или исполнительным механизмам. Управляющие системы обычно работают в реальном масштабе времени. В управляющих системах важнейшая роль принадлежит машине, а человек контролирует и решает наиболее сложные вопросы, которые по тем или иным причинам не могут решить вычислительные средства системы.

Архитектура современные информационных и управляющих систем включает в себя: микропроцессоры, микропроцессорные комплекты, микропроцессорные системы, микроЭВМ, интерфейсы и микроконтроллеры.

Микропроцессор – это функционально законченное, управляемое хранимой в памяти программой (большей частью малоразрядное) устройство обработки цифровой информации, выполненное в виде единой или нескольких больших или сверхбольших интегральных схем. Это устройство называют микропроцессором, так как оно по своим обычным функциям и структуре напоминает упрощенный вариант процессора обычных ЭВМ.

Микропроцессор используется обычно в составе микропроцессорного комплекта (набора), представляющего собой совокупность специально разработанных отдельных микропроцессорных и других интегральных схем, которые совместимы по своим конструктивно – технологическим данным. В состав комплекта входят интегральные схемы: микропроцессора, запоминающих устройств, ввода – вывода информации, микропрограммного управления и др. Они предназначены для построения цифровых вычислительных устройств с широкими функциональными возможностями и единым математическим обеспечением, таких, как микропроцессорные системы, микроЭВМ, микроконтроллера и др.

Микропроцессорная система – это собрание в единое целое совокупность взаимодействующих интегральных схем микропроцессорного комплекта, организованная в работающую систему, т.е. информационная или управляющая системы с микропроцессором в качестве узла обработки информации.

МикроЭВМ – это конструктивно законченное вычислительное устройство, построенное на основе микропроцессорного комплекта интегральных схем в отдельном корпусе и имеющее источник питания, пульт управления, узла ввода – вывода информации, что позволяет использовать его в качестве автономного независимо работающего устройства со своим программным обеспечением. МикроЭВМ строят по структуре более простой, чем обычные ЭВМ. Основу этой весьма гибкой структуры, называемой магистрально – модульной (рис.5.1), составляет общая магистраль (общая шина), к которой подсоединяются в требуемой номенклатуре и количестве все устройства машины, выполненные в виде конструктивно законченных модулей, связанных друг с другом с помощью интерфейсов.

Рис.5.1.Структурная схема микроЭВМ

Интерфейс (от англ. Interface – взаимосвязь) представляет собой совокупность линий и шин сигналов, электронных схем и алгоритмов, предназначенную для осуществления обмена информацией между устройствами цифровой вычислительной техники.

Микроконтроллер (контроллер) – устройство логического управления, выполненное на основе микропроцессоров или микроЭВМ.

Микроконтроллер (контроллер) – устройство логического управления, выполненное на основе микропроцессоров или микроЭВМ.

Рис.5.2.Структурная схема устройств сог ласования

Для ввода информационных сигналов от датчиков в средства цифровой вычислительной техники необходимо использовать соответствующие согласующие устройства (или устройства сопряжения). Наиболее типичные структурные схемы этих устройств приведены на рис.5.2.

Для ввода информационных сигналов от датчиков в средства цифровой вычислительной техники необходимо использовать соответствующие согласующие устройства (или устройства сопряжения). Наиболее типичные структурные схемы этих устройств приведены на рис.5.2.

Преобразование электрического сигнала постоянного тока I в кодовый осуществляется с помощью аналого-цифрового преобразователя АЦП (рис.5.2, б), а в сигнал частоты f – с помощью частотно-цифрового преобразователя ЧЦП (рис.5.2, в, г). Если названные преобразователи используются для преобразования сигналов нескольких первичных измерительных, например ПИП1-ПИПп, то сигналы поочерёдно подводятся к АЦП (рис.5.2, б) через электрический коммутатор ЭК. Для преобразования сигналов давления Р сжатого воздуха, вырабатываемых пневматическим ПИП, обычно используется предварительное преобразование давления в электрический сигнал постоянного тока (рис.5.2, д, е, ж) с помощью пневмоэлектрического преобразователя ПЭП. При этом если один ПЭП и один АЦП применяются для преобразования сигналов нескольких ПИП, то поочерёдное подключение ПИП к ПЭП осуществляется с помощью пневматического коммутатора ПК (рис.3.86, е). Если же для преобразования сигнала каждого пневматического ПИП используется индивидуальный ПЭП, то с помощью ЭК (рис.5.2, ж) поочерёдно осуществляется подключение ПИП1-ПИПп к АЦП.

Ввод кодового сигнала в средства вычислительной техники осуществляется с помощью так называемых приборных интерфейсов.

Интерфейс для средств измерений (приборный интерфейс) назначен для обмена информацией между средствами измерений, имеющими выходной сигнал в виде соответствующего кода, и средствами цифровой вычислительной техники.

На рис.5.3 показана схема подключения нескольких измерительных и вычислительных приборов к общей магистрали. Все подключаемые к этой магистрали устройства в данном случае приборами. Интерфейс состоит из общей магистрали для скоростной передачи приборных и интерфейсных сообщений, интерфейсной части средств измерений и других подключаемых устройств (интерфейсы А, Б, В на рис.5.3), а также устройства управления (контроллера). Подключённый к магистрали прибор может находиться в следующих состояниях: резерв, функционирование в качестве источника информации (ИИ) и функционирование в качестве приёмника информации (ПИ). Таким образом, предусматривается возможность управления работой приборов по программе.

Интерфейсные части программно-управляемых приборов выполняют в двух вариантах:

Интерфейсные части программно-управляемых приборов выполняют в двух вариантах:

· в виде схем, реализованных и конструктивно оформленных внутри прибора как его составная часть, с установкой стандартного разъёма на задней панели прибора;

· в виде отдельно выполненных модулей, подключаемых к серийно выпускаемых или ранее выпущенным устройствам с выходным сигналом в виде кода. При подключении к магистрали интерфейсной части измерительных устройств присваивается кодированный адрес.

В магистрали несколько линий, выполняющих определённую функцию, объединены в шины интерфейса, а именно: шину данных, шину синхронизации, шину управления (рис.5.3). Шину данных используется для передачи так называемых приборных (информационных) сообщений, к которым относят сообщения о результатах и единицах измерений, последовательности (программе) измерений и т.д. По шинам синхронизации и управления передаются так называемые интерфейсные сообщения, обеспечивающие взаимодействие подключённых к магистрали устройств. К интерфейсным относятся сообщения, предписывающие этим устройствам реализацию тех или иных служебный (интерфейсных) функций, таких, как: источник информации, приёмник информации, контроллер, синхронизация передачи, приёма, запрос на обслуживание, параллельный опрос, очистка устройства, запуск прибора, дистанционное и местное управление.

В общем случае включение микропроцессорных систем (МПС) в состав измерительных устройств позволяет решить такие основные задачи, как:

· вычисление по формулам (в том числе линеаризация, масштабирование, обработка результатов косвенных или совокупных измерений и т.п.);

· вычисление по заданному алгоритму;

· анализ параметров (на максимум, минимум и т.п.);

· корректировка статической характеристики (на основе методов повышения точности измерительных устройств);

· автоматическая самоградуировка и самопроверка (в частности, восстановление коэффициента преобразования и корректировка нулевого уровня сигнала);

· связь с системой, к которой подключено измерительное устройство;

· самодиагностика;

· управление измерениями;

· стабилизация или программное регулирование режимных параметров измерительного устройства.

Для создания измерительных устройств наиболее широкое применение имеет схема (рис.5.4, а), реализующая метод вспомогательных измерений. В работе измерительного устройства, построенного по такой схеме, используется информация об основном (измеряемом) параметре П и вспомогательных параметрах П1, П2 – влияющих величинах (окружающая температура, атмосферное давление и т.п.). Учёт с помощью МПС через функции влияния действия влияющих величин обеспечивает уменьшение погрешности измерительного устройства.

На рис.5.4, б показана структурная схема измерительного устройства со встроенной МПС, обеспечивающая реализацию измерений по методам образцовых сигналов и совместных измерений.

Измерительная часть данного устройства, осуществляет измерение параметра П, меры (отбор мер) М, а также совместное измерение параметра П и набора мер. Обработка информации и управление процессом измерения осуществляет МПС.

Измерительное устройство, построенное по схеме (рис.5.4, в), включает в свой состав операционный узел ОУ, в котором с помощью устройства формирования управляющих воздействий УФУВ по командам МПС осуществляется необходимые для выполнения измерения переключения элементов, в результате которых формируется воздействие (воздействия) измеряемого параметра П на чувствительный элемент ЧЭ.

Измерительное устройство, построенное по схеме (рис.5.4, в), включает в свой состав операционный узел ОУ, в котором с помощью устройства формирования управляющих воздействий УФУВ по командам МПС осуществляется необходимые для выполнения измерения переключения элементов, в результате которых формируется воздействие (воздействия) измеряемого параметра П на чувствительный элемент ЧЭ.

Схемы (рис.5.4, б, в) находят применение при создании измерительных устройств массы, объёма, плотности жидких сред и др.

Рис.5.4.Структурные схемы устройств для технологических измерений со встроенной МПС: ЧЭ, ЧЭ1, ЧЭ2 – чувствительные элементы; ППЭ, ППЭ1, ППЭ2 – промежуточные преобразовательные элементы; У, У1, У2 – усилители; ЭК – электрический коммутатор; ИФУ - интерфейсное устройство; М – мера (набор мер); УФУВ – устройство формирования управляющих воздействий; ОУ – операционный узел; АЦП – аналого-цифровой преобразователь; ЧЦП – частотно-цифровой преобразователь; ЦАП – цифроаналоговый преобразователь; МПС – микропроцессорный система; И – индикатор цифровой

Наиболее эффективным применением МПС считается их использование в средствах аналитической техники, где наряду с измерением основного и ряда вспомогательных параметров требуется осуществлять управление (логическое и аналоговое) узлами аналитического устройства и проводить в большом объёме вычисления, связанные с обработкой информации.

На рис.5.5, а показана обобщённая структурная схема автоматического анализатора качества. В анализаторах, осуществляющих измерение одного параметра, основной сигнал измерительной информации формируется в аналитическом устройстве АУ с помощью того или иного детектора Д. Для уменьшения погрешности анализатора и обеспечения его нормального функционирования с помощью ряда чувствительных элементов осуществляется измерение ряда параметров, по значениям которых корректируется статическая характеристика, стабилизируются режимные параметры аналитического устройства и осуществляются необходимые для проведения анализа переключения. В аналитический блок помимо анализируемого и вспомогательного (ВВ) веществ предусматривается возможность подачи образцового вещества (ОВ), что обеспечивает периодическую самоградуировку анализатора.

В анализаторах (рис.5.5, б), реализующих многопараметрические методы анализа состава, используется несколько аналитических устройств с соответствующими детекторами.

В анализаторах (рис.5.5, б), реализующих многопараметрические методы анализа состава, используется несколько аналитических устройств с соответствующими детекторами.

Рис.5.5.Структурные схемы анализаторов качества со встроенным МПС: АУ, АУ1, АУ2,…, АУп – аналитическое устройство; Д, Д1, Д2,…, Дп – детекторы; БИП – блок измерения параметров аналитических устройств (остальное обозначения приведены на рис.3.90)

Все необходимые измерения вспомогательных и режимных параметров осуществляются блоком измерения параметров аналитических устройств БИП, который коммутируется с блоком ЭК (на рис.5.5, б связь между БИП не показана). Сигналы, необходимые для управления работой этих устройств, и стабилизация их режимных параметров вырабатываются МПС и поступают к аналитическим устройствам через УФУВ.

Цель информационных систем – получение оператором информации с высокой достоверностью для эффективного принятия решений. Характерной особенностью для информационных систем является работа ЭВМ в разомкнутой схеме управления. Возможны информационные системы различного уровня: от простых, в которых данные о состоянии производственного процесса собирают вручную, до встроенных диалоговых систем высокого уровня.

Информационные системы должны, с одной стороны, представлять отчёты о нормальном ходе производственного процесса и, с другой стороны, информацию о ситуациях, вызванных любыми отклонениями от нормального процесса.

Различают два вида информационных систем: информационно-справочные (пассивные), которые поставляют информацию оператору после его связи с системой по соответствующему запросу; информационно-советующие (активные), которые сами выдают абоненту предназначенную для него информации периодически или через определённые промежутки времени.

Рис.5.6.Структурная схема информационно-справочной системы

В информационно-справочных системах (рис.5.6) ЭВМ необходима только для сбора и обработки информации об управляемом объекте. На основе информации, переработанной ЭВМ и представленной в удобной для восприятия форме, оператор принимает решения относительно способа управления объектом. Параметра технологических процессов, измеренные датчиками, преобразуются в цифровую форму устройствами сопряжения и вводятся в ЭВМ. После обработки в ЭВМ оперативная информация о ходе протекания технологического процесса поступает на устройства отображения технологических параметров (статистическая информация, предназначенная для регистрации), а вычисленные экономические и технологические показатели печатаются в виде отчётов. Данные, которые в дальнейшем могут быть использованы в вычислениях, обычно фиксируется в памяти ЭВМ или на машинных носителях.

В информационно-справочных системах (рис.5.6) ЭВМ необходима только для сбора и обработки информации об управляемом объекте. На основе информации, переработанной ЭВМ и представленной в удобной для восприятия форме, оператор принимает решения относительно способа управления объектом. Параметра технологических процессов, измеренные датчиками, преобразуются в цифровую форму устройствами сопряжения и вводятся в ЭВМ. После обработки в ЭВМ оперативная информация о ходе протекания технологического процесса поступает на устройства отображения технологических параметров (статистическая информация, предназначенная для регистрации), а вычисленные экономические и технологические показатели печатаются в виде отчётов. Данные, которые в дальнейшем могут быть использованы в вычислениях, обычно фиксируется в памяти ЭВМ или на машинных носителях.

Системы сбора и обработки данных выполняют в основном те же функции, что и системы централизованного контроля и являются более высокой ступенью их организации. Отличия носят преимущественно качественный характер.

В математическое обеспечение ЭВМ входят библиотека рабочих программ, каждая из которых выполняет одну или несколько функций централизованного контроля, программа-диспетчер. Программа - диспетчер по заранее определённому порядку или в зависимости от текущих значений технологических параметров выбирает для выполнения ту или иную рабочую программу. Порядок выполнения рабочих программ может быть нарушен сигналом прерывания, который воспринимается и отрабатывается специальной подпрограммой программы – диспетчера. Сигнал прерывания может поступить от датчиков, установленных на технологическом оборудовании (аварийные остановки оборудования, резкое изменение состояния объекта управления), а также от оператора. Общение между оператором и ЭВМ ведётся в режиме «запрос – ответ».

Системы сбора и обработки информации используют при управлении технологическими и производственными процессами, чаще всего в случаях, когда имеет место сложность процесса, не позволяющая удовлетворительно описать его функционирование математической моделью, формально поставить и решить задачу управления.

Широкое применение в современных информационных и управленческих системах микропроцессоров, мини- и микроЭВМ, построенных на магистрально – модульной структуре, обеспечивает простоту наращивания аппаратных средств и возможность изменения решаемых задач путём программирования. Это определяет тот факт, что всё разновидности информационно - измерительных систем (ИИС), а именно измерительных систем сбора и обработки информации, систем автоматического контроля, технической диагностики и распознания технических образов, имеют по существу одинаковую структуру, которая в обобщённом виде показана на рис.5.7.

Рис.5.7.Структурная схема информационно – вычислительной системы

Первичная измерительная информация о объекте измерения (ОИ), вырабатывается первичными измерительными преобразователями (ПИП). Сигналы ПИП унифицируются и преобразуются по форме и виду энергии в блоке аналоговых промежуточных преобразователей (БАПП). Унифицированные аналоговые электрические сигналы в блоке аналого – цифровых преобразователей БАЦП преобразуются в код и поступают в цифровое устройство ЦУ, которым в современны ИИС служат мини- и микроЭВМ. В частных случаях в качестве цифровых устройств используются микропроцессоры, специализированные вычислительные устройства. В качестве устройств вывода в ИИС используются дисплеи, цифровые индикаторы, сигнализаторы, накопители на магнитных лентах, жёстких дисках и т.д.

Первичная измерительная информация о объекте измерения (ОИ), вырабатывается первичными измерительными преобразователями (ПИП). Сигналы ПИП унифицируются и преобразуются по форме и виду энергии в блоке аналоговых промежуточных преобразователей (БАПП). Унифицированные аналоговые электрические сигналы в блоке аналого – цифровых преобразователей БАЦП преобразуются в код и поступают в цифровое устройство ЦУ, которым в современны ИИС служат мини- и микроЭВМ. В частных случаях в качестве цифровых устройств используются микропроцессоры, специализированные вычислительные устройства. В качестве устройств вывода в ИИС используются дисплеи, цифровые индикаторы, сигнализаторы, накопители на магнитных лентах, жёстких дисках и т.д.

Блок цифроаналоговых преобразователей (ЦАП) служит для формирования компенсирующих воздействий в процессе преобразования измеряемых величин. Все функциональные блоки ИИС могут соединяться между собой через стандартные интерфейсные устройства (ИФУ), а управление ИИС осуществляться устройством управления (УУ). В частных случаях реализации некоторые из названных блоков ИИС могут отсутствовать.

В информационно – советующих системах наряду со сбором и обработкой информации выполняются следующие функции: определение рационального технологического режима функционирования по отдельным технологическим параметрам процесса; определение управляющих воздействий по всем или отдельным управляемым параметрам процесса; определение значений (величин) установок локальных регуляторов.

Способы организации функционирования информационно – советующей системы следующие: вычисление управляющих воздействий производится при отклонениях параметров управляемого процесса от заданных технологических режимов, которые инициируются программой – диспетчером, содержащей подпрограмму анализа состояния управляемого процесса; вычисление управляющих воздействий инициируется оператором в форме запроса, когда оператор имеет возможность ввести необходимые для расчёта дополнительные данные, которые невозможно получить путём измерения параметров управляемого процесса или содержать в системе как справочные.

Эти системы применяют в тех случаях, когда требуется осторожный подход к решениям, выработанным формальными методами. Это связано с неопределённостью в математическом описании управляемого процесса: математическая модель недостаточно полно описывает технологический (производственный) процесс, так как учитывает лишь часть управляющих и управляемых параметров; математическая модель адекватна управляемому процессу лищь в узком интервале технологических параметров; критерии управления носят качественный характер и существенно изменяются в зависимости от большого числа внешних факторов.

Неопределённость описания может быть связана с недостаточной изученностью технологического процесса или реализация адекватной модели потребует применения дорогостоящей ЭВМ.

Промежуточным классом между информационной и управляющей системами можно считать информационно-управляющую систему, которая представляет оператору достоверную информацию о прошлом, настоящем и будущем состоянии производства для эффективного выполнения своих функций в нужное время и в требуемой форме. Следовательно, кроме программ сбора и обработки производственной информации необходима реализация ряда дополнительных программ статистики, прогнозирования, моделирования, планирования и др.

Адаптация к изменяющимся условиям управляемого процесса осуществляется за счёт опробования различных вариантов не самом процессе, а на его математической модели, хранящейся в памяти ЭВМ. Математическая модель позволяет с помощью ЭВМ получить достаточно полную картину процесса в целом. Разработку модели процесса требует значительных усилий, однако на основе модели можно выполнить расчёты, необходимые для определения управляющих воздействий. Без всестороннего понимания существа процесса и без его описания оптимальное управление невозможно.

Модель процесса, алгоритмы управления, измерения входных и выходных параметров и элементы управления в комбинации с техническими средствами АСУ образуют «строительные блоки» современных систем управления технологическими процессами.

По мере усложнения процессов даже самый квалифицированный оператор перестает справляться с задачами управления. Другой недостаток управления, осуществляемого человеком – оператором, заключается в его неспособности обеспечить непрерывность управляющего воздействия. Кроме того, при нескольких контурах управления оператор должен принимать решение по управлению к воздействию их между собой.

Управляющая система осуществляет функции управления по определённым программам, заранее предусматривающим действия, которые должны быть предприняты в той или иной производственной ситуации. За человеком остаётся общий контроль и вмешательство в тех случаях, когда возникают непредвиденные алгоритмами управления обстоятельства. Управляющие системы имеют несколько разновидностей.

Супервизорные системы управления.

Супервизорные системы управления.

Рис.5.8.Структурная схема АСУ с супервизорным управ лением

АСУ, функционирующая в режиме супервизорного управления (супервизор – управляющая программа или комплекс программ), предназначена для организации многопрограммного режима работы ЭВМ и представляет собой двухуровневую иерархическую систему, обладающая широкими возможностями и повышенной надёжностью. Управляющая программа определяет очерёдность выполнения программ и подпрограмм и руководит загрузкой устройств ЭВМ.

В супервизорной системе управления (рис.5.8) часть параметров управляемого процесса и логико – командного управления управляется локальными автоматическими регуляторами АР, а ЭВМ, обрабатывая измерительную информацию, рассчитывает и устанавливает оптимальные настройки этих регуляторов. Остальной частью параметров управления ЭВМ в режиме прямого цифрового управления. Входной информацией являются значения некоторых управляемых параметров, измеряемых датчиками Ду локальных регуляторов; контролируемые параметры состояния управляемого процесса, измеряемые датчиками Дн..

Нижний уровень, непосредственно связанный с технологическим процессом, образует локальные регуляторы отдельных технологических параметров. По данным, поступающим от датчиков Ду и Дн через устройство связи с объектом, ЭВМ вырабатывает значения уставок в виде сигналов, поступающих непосредственно на входы САР.

Основная задача супервизорного управления – автоматическое поддержание управляемого процесса вблизи оптимальной рабочей точки. Кроме того, оператор с пульта управления имеет возможность вводить дополнительную информацию (коррекция уставок, параметров алгоритмов регулирования, уточнение критерия управления в зависимости от внешних факторов и др.). Супервизорный режим позволяет не только автоматически контролировать процесс, но и автоматически управлять им вблизи оптимальной рабочей точки. При подобном построении системы управления повышается надёжность системы, так как её работоспособность сохраняется и при отказах в работе ЭВМ, в то же время появляется практическая возможность реализации более эффективных алгоритмов оптимизации, требующих большого объёма вычислений.

Системы прямого цифрового управления.

В этих системах ЭВМ непосредственно вырабатывает оптимальные управляющие воздействия и с помощью соответствующих преобразователей передаёт команды управления на исполнительные механизмы (рис.5.9). Режим непосредственного цифрового управления позволяет исключить локальные регуляторы с задаваемой уставкой; применять более эффективные принципы регулирования и управления и выбирать их оптимальный вариант; реализовать оптимизирующие функции и адаптацию к изменению внешней среды и переменным параметрам объекта управления; снизить расходы на техническое обслуживание и унифицировать средства контроля и управления.

Рис.5.9.Структурная схема АСУ с прямым цифровым управлением

Оператор должен иметь возможность изменять уставки, контролировать выходные параметры, варьировать диапазоны допустимого изменения переменных, изменять параметры настройки, иметь доступ к управляющей программе. В подобных системах упрощается реализация пуска и останова процессов, переключение с ручного управления на автоматическое, операции переключения исполнительных механизмов. Основной недостаток подобных систем заключается в том, что надёжность всего комплекса определяется надёжностью устройств связи с объектом и ЭВМ, и при выходе из строя объект теряет управление, что приводит к аварии. Выходом из этого положения является организация резервирования ЭВМ, замена одной ЭВМ системой машин и др.

Классы структур АСУ. В сфере промышленного производства с позиций управления можно выделить следующие основные классы структур систем управления: децентрализованную, централизованную, централизованную рассредоточенную и иерархическую.

Децентрализованная структура (рис.5.10, а). Построение системы с такой структурой эффективно при автоматизации технологически независимых ТОУ по материальным, энергетическим, информационным и другим ресурсам. Такая система представляет собой совокупность нескольких независимых систем со своей информационной и алгоритмической базой. Для выработки управляющего воздействия на каждый ТОУ необходима информация о состоянии только этого объекта.

Централизованная структура (рис.5.10, б) осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением контролируемых, регулируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Централизованная структура (рис.5.10, б) осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением контролируемых, регулируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Рис.5.10.Основные классы структур систем управления: а- децентрализованная; б- централизованная; в- централизованная рассредоточенная; г- иерархическая; УУ- устройство управления; ОУ- объект управления

Достоинствами централизованной структуры являются достаточно простая реализация процессов информационного взаимодействия; принципиальная возможность оптимального управления системой в целом; достаточно лёгкая коррекция оперативно изменяемых входных параметров; возможность достижения максимальной эксплуатационной эффективности при минимальной избыточности технических средств управления.

Недостатки централизованной структуры следующие: необходимость высокой надёжности и производительности технических средств управления для достижения приемлемого качества управления; высокая суммарная протяжённость каналов связи при наличии территориальной рассредоточенности ТОУ.

Централизованная рассредоточенная структура (рис.5.10, в). Основная особенность данной структуры – сохранение принципа централизованно управления, т.е. выработка управляющих воздействий на каждый объект управления на основе информации о состоянии всей совокупности объектов управления. Некоторые функциональные устройства системы управления являются общими для всех каналов системы и с помощью коммутаторов подключаются к индивидуальным устройствам канала, образуя замкнутый контур управления.

Алгоритм управления в этом случае состоит из совокупности взаимосвязанных алгоритмов управления объектами, которые реализуется совокупностью взаимно связанных органов управления. В процессе функционирования каждый управляющий орган производит приём и обработку соответствующей информации, а также выдачу управляющих сигналов на подчинённые объекты. Для реализации функций управления каждый локальный орган по мере необходимости вступает в процесс управления.

2014-02-03

2014-02-03 1948

1948