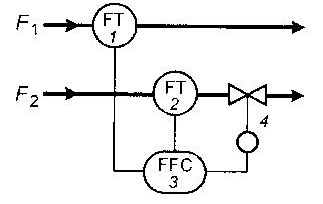

Рис.4.35.Схема регулирования произ- Рис.4.36.Схема регулирования соотно-

Рис.4.29.Функциональные схемы автоматического контроля и регулирования стабилизацией конечной температуры продукта в трубчатой печи

Раздел4. Лекция 2. Синтез систем автоматического регулирования

Филипс Ч., Харбор Р. Системы управления с обратной связью. – М.: ЛБЗ, 2001. – 616 с.

Дорф Р., Бишов Р. Современные системы управления. – М.: ЛБЗ, 2002. – 832 с.

Бесекерский В.А., Попов Е.П. Теория систем автоматического управления. – СПб: Профессия, 2003. – 752 с.

Гальперин М.В. Автоматическое управление. – М.: ФОРУМ: ИНФРА-М, 2004.-224 с.

Теория автоматического управления/С.Е. Душин, Н.С. Зотов, Д.Х. Имаев и др.- М.: Высшая школа, 2005.- 567 с.

Теория автоматического управления/В.Н. Брюханов, М.Г. Косов, С.П. Протопопов и др. – М. Высшая школа, 2000. – 268 с.

Библиография

Сформулируйте методику синтеза параллельных корректирующих устройств.

Сформулируйте методику синтеза последовательных корректирующих устройств.

Какие этапы применяются при построении желаемой ЛАЧХ?

Что такое оптимальный переходный процесс?

Как ведёт гибкая обратная связь?

Как ведёт себя жёсткая обратная связь?

Каких случаях применяют интегродифференцирующие корректирующие устройства?

Какими способами производится коррекция динамических параметров в непрямых цепях?

В каких случаях применяют интегрирующие корректирующие устройства?

В каких случаях применяют дифференцирующие корректирующие устройства?

Какие корректирующие устройства применяются длч улучшения качества регулирования?

В чём состоит физическая основа коррекции?

3.Методы классической и современной теории автоматического управления. Т.3. Методы современной теории автоматического управления /Под ред. Н.Д. Егупова. – М.: МВТУ, 2000. – 748 с.

Систему автоматического управления проектируют на основе анализа объекта управления, т.е. технологического процесса в определённом аппаратном оформлении. И начинают, как правило, с проектирования одноконтурных САР отдельных технологических параметров, поскольку они являются наиболее простыми и надёжными как в наладке, так и в работе.

Основные технологические параметры характеризующие металлургическо-технологические процессы – это температура, давление (перепад давлений), расход (соотношение расходов), уровень, масса, а также параметры качества: концентрация (процентное содержание) вещества, соединения в газовой фазе, её влажность. На основе этих и ряда других менее используемых технологических параметров и должно получаться заданное по химсоставу, микро- и макроструктуре изделие.

Рассмотрим несколько подробнее наиболее важный параметр металлургических процессов – температуру. Температура – показатель термодинамического состоянии системы – выбирается как исходная координата при регулировании тепловых процессов. Динамические Характеристики объектов в системах регулирования температуры в значительной степени зависят от физико-химических параметров процесса и конструкции аппарата (агрегата). Поэтому общие рекомендации по выбору систем регулирования температуры сформулировать достаточно сложно, и для каждого конкретного технологического процесса тре6буется свой детальный анализ.

Но общие особенности системы управления температурой можно выделить. К ним, в первую очередь, необходимо отнести значительную инерционность тепловых процессов, а также некоторую инерционность промышленных датчиков температуры. Итак, одной из основных задач проектирования САР температуры является уменьшение инерционности промышленных датчиков температуры, и в этом направлении достигнуты определённые успехи.

Термопару в защитном чехле можно представить как последовательное соединение трёх тепловых ёмкостей, разделённых тепловых сопротивлениями защитного чехла, воздушной прослойки, отделяющей термопару от стенок защитного чехла и собственно термопары. Для уменьшения инерционности промышленных датчиков температуры предлагаются ряд общих рекомендаций:

ü увеличение коэффициентов теплоотдачи от измеряемой среды к защитному чехлу в результате правильного выбора места установки датчика, при этом скорость движения среды должна быть максимальной;

ü уменьшение постоянной времени воздушной прослойки, например, припаивая рабочий спай термоэлектрических преобразователей (термопар) к защитному чехлу;

ü уменьшение теплового сопротивления и тепловой ёмкости защитного чехла подбором соответствующего материала и толщины при его изготовлении.

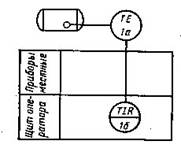

На рис.4.23, а и б показаны функциональные схемы измерения температуры с помощью термопар и электронных потенциометров.

а) б)

Рис.4.23.Функциональные схемы измерения температуры с помощью термопар: а – с помощью одноточечного потенциометра; б – с помощью многоточечного потенциометра

Для поддержания заданного значения температуры в технологическом объекте необходимо регулирующее устройство (регулятор, регулирующий ПМК).

На рис.4.24 показана функциональная схема регулирования вещества с помощью термопары (1 а), электронного потенциометра с пневматическим регулирующим устройством (1 б), пневматической панелью (1 в), мембранным исполнительным устройством (1 г).

Рис.4.24.Функциональная схема регулирования температуры в промышленной объекте с регулирующим потенциометром и пневмоприводом (1-ректификационная колонна, 2 – конденсатор)

В печном хозяйстве, как правило, тепловые процессы протекают с большим запаздыванием. По этой причине при выборе закона регулирования в основном ориентируется на регуляторы работающим в непрерывном или импульсном режиме по ПИ- или ПИД законам.

На рис.4.25 показана одноконтурная функциональная схема контроля и регулирования температуры в нагревательной пламенной печи с инжекционной горелкой. На рисунке приняты следующие обозначения; 1 – термоэлектрический преобразователь; 2 – автоматический потенциометр; 3 – автоматический регулятор; 4 – переключатель с автоматического на ручное управление; 5 - задатчик; 6 – кнопки ручного управления; 7 – исполнительный механизм; 8 - дистанционный указатель положения регулирующего органа; 9 – регулирующий орган; 10 – усилительный блок.

Показанный на рис.4.25 приборный состав в принципе является обязательным, но не окончательным. Этот состав предусматривает, как усиление сигнала с автоматического регулятора (поз.3) на исполнительное устройство (поз.7 и 9), а так же переход с автоматического режима работы, в случае её выхода из строя, на ручное (поз.4 и 6) с применением указателя положения регулирующего органа (поз.8).

Рис.4.25.Функциональная схема контроля и регулирования температуры в пламенной печи

Большинство объектов металлургической технологии характеризуются большим временем транспортного запаздывания и большой величиной отношения его к постоянной времени, что приводит к неблагоприятным динамическим характеристикам каналов управления. Это является причиной того, что даже при оптимальной настройке регуляторов качество переходных процессов в одноконтурных САР может не соответствовать заданному. Чтобы повысить качество управления, применяют многоконтурные системы управления: каскадные, комбинированные, многосвязанные.

Большинство объектов металлургической технологии характеризуются большим временем транспортного запаздывания и большой величиной отношения его к постоянной времени, что приводит к неблагоприятным динамическим характеристикам каналов управления. Это является причиной того, что даже при оптимальной настройке регуляторов качество переходных процессов в одноконтурных САР может не соответствовать заданному. Чтобы повысить качество управления, применяют многоконтурные системы управления: каскадные, комбинированные, многосвязанные.

Окончательное решение о применении той или иной схемы управления металлургическим процессом (процессами) принимают после моделирования различных АСУ и сравнения качества получаемых процессов управления.

В случае, когда объект представляет собой совокупность последовательно включённых агрегатов, обеспечить высокое качество в САР бывает очень трудно, а иногда и невозможно. В таких ситуациях характеристики системы можно обычно улучшить путём введения покаскадного и многоконтурного регулирования. Дополнительный выигрыш, получаемый при этом, - уменьшение чувствительности к шумам объекта. Пример такой структуры приведён на рис.4.26. Здесь выход ведущего регулятора служит задающим воздействием для ведомого регулятора. Обычно во внутренний контур регулирования помещают пропорциональный регулятор, а во внешний контур включают ПИ – регулятор. При этом, однако, необходимо, чтобы время отклика внутреннего контура было меньше, чем внешнего, или равно ему. Настройка регулятора производится так же, как и обычно, но внутренний контур настраивается первым.

4.26.

В пределе (при установившемся выходе) передаточная функция внутреннего контура в каскадной схеме фактически равна 1. Внешний контур обычно настраивает так, чтобы установление выхода внутреннего контура при изменении уставки, задаваемой внешним контуром, происходит быстрее (примерно в 4 раза), что может изменять значение этой уставки.

Для увеличения точности и ускорения процесса регулирования в ряде случаев можно воспользоваться и одноконтурной схемой, но с применением подобранного корректирующего устройства.

На рис.4.27 показана петля управления температурой. Нагреватель - управляемый напряжением источник тепла с коэффициентом передачи 2 кВт/В. Передаточная функция загруженной печи (в оС/кВт) была измерена аппроксимирована функцией  (на постоянном токе, т.е. при s=0, Р (0)=200 оС/кВт). Передаточная функция корректирующего звена С= 8(s+1,6)/(s+0,2). Передаточная функция термометра равна 0,01 В/оС. На вход подаётся команда 4 В.

(на постоянном токе, т.е. при s=0, Р (0)=200 оС/кВт). Передаточная функция корректирующего звена С= 8(s+1,6)/(s+0,2). Передаточная функция термометра равна 0,01 В/оС. На вход подаётся команда 4 В.

4.27.

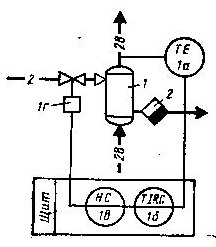

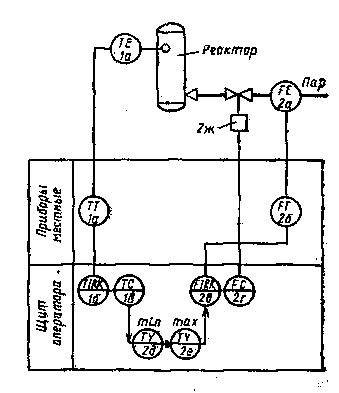

В печном хозяйстве часто обойтись только вводом одного или более корректирующих звеньев в систему регулирования для повышения его качества не достаточно. По этой причине и применяются многоконтурные системы регулирования. На рис.4.28 приведена функциональная схема каскадно-связанного контроля и регулирования температуры (регулирование расхода пара с коррекцией по температуре в реакторе).

Рис.4.28.Функциональная схема каскадно-связанного контроля и регулирования температуры в реакторе

В комплект средств автоматики на рис.4.28 входят: передающий преобразователь температуры на базе манометрического термометра (поз.1 а); два вторичных прибора со станцией управления (1 б и 2 в); сужающее устройство (поз.2 а); передающего преобразователя расхода (2 б); приборы ограничения сигнала (поз.2 д и 2 е); мембранное исполнительное устройство (поз.2 ж). Приборы ограничения значения пневматического сигнала, поступающего от регулятора температуры к регулятору расхода, по нижнему и верхнему уровням в целях исключения аварийной ситуации.

В комплект средств автоматики на рис.4.28 входят: передающий преобразователь температуры на базе манометрического термометра (поз.1 а); два вторичных прибора со станцией управления (1 б и 2 в); сужающее устройство (поз.2 а); передающего преобразователя расхода (2 б); приборы ограничения сигнала (поз.2 д и 2 е); мембранное исполнительное устройство (поз.2 ж). Приборы ограничения значения пневматического сигнала, поступающего от регулятора температуры к регулятору расхода, по нижнему и верхнему уровням в целях исключения аварийной ситуации.

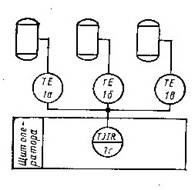

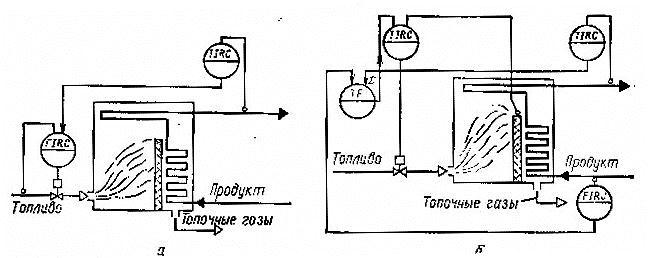

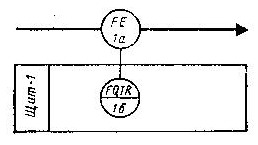

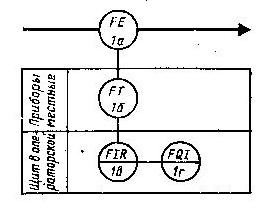

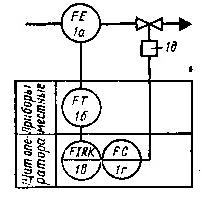

На рис.4.29 приведены упрощенные функциональные схемы контроля и регулирования процессов в трубчатой печи.

В нефтеперерабатывающей и нефтехимической промышленности широкое применение находят трубчатые печи, в которых продукт, непрерывно прокачивается через змеевик, нагревается за счёт тепла, выделяющегося при сжигании топлива; стабилизацию конечной температуры продукта в ней необходимо обеспечить при значительно меняющейся температуре и расходе продукта. Постоянно изменяется также состояние змеевика и тепловой изоляции. Компенсация всех воздействий осуществляется изменением количества подаваемого в печь топлива.

В связи с тем, что для трубчатой печи характерны большие запаздывания (20-30 мин по каналу «расход топливо – конечная температура продукта»), целесообразно использовать связанное регулирование. На рис.4.29, а представлена схема регулирования расхода топлива с коррекцией по температуре нагреваемого продукта на выходе из печи. Качество регулирования заметно улучшается при введении вспомогательного контура регулирования температуры топочных газов над нагревательной стенкой. Схема на рис.4.29, б обеспечивает регулирование температуры продукта на выходе из печи с учётом изменений температуры над перевальной стенкой и расхода и расхода нагреваемого продукта.

Качество регулирования можно улучшить также, введя дополнительно регулятор расхода нагреваемого продукта.

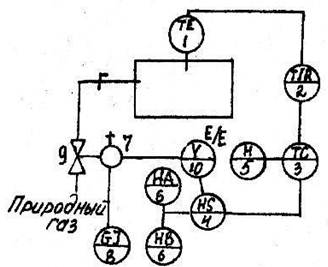

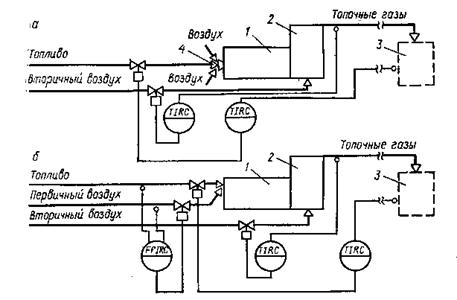

При сушке, выпаривании, обжиге и других процессах в качестве теплоносителя часто используют топочные газы, получаемые в топках в результате сжигания топлива. В зависимости от требований, предъявляемых к топочному газу, в промышленности используют топки разных конструкций. Наиболее простой является топка с инжекционными горелками (рис.4.30, а). Расход топлива в этом случае изменяется в зависимости от температуры (или какого либо другого параметра) того процесса, в котором используют топочные газы. Соотношение расходов топлива и воздуха, подсасываемого из атмосферы, поддерживается постоянным за счёт изменения инжекционной способности горелки при изменении расхода топлива. Температуру топочных газов сразу после топки регулируют изменением расхода вторичного воздуха.

Рис.4.30.Функциональные схемы регулирования температуры топок: а – с инжекционной горелкой; б – с принудительной подачей первичного воздуха; 1-топка; 2-смесительная камера; 3-теплотехнический аппарат; 4-инжекционная горелка

При использовании горелок с принудительной подачей первичного воздуха возникает необходимость в регуляторе соотношения топливо - первичный воздух (рис.4.30, б).

При использовании горелок с принудительной подачей первичного воздуха возникает необходимость в регуляторе соотношения топливо - первичный воздух (рис.4.30, б).

В отдельных случаях разбавляющий воздух подаётся одновременно в охлаждающую рубашку топки и в смесительную камеру. Расход вторичного воздуха при такой технологии изменяется в зависимости от температуры во внутренней футеровке топки или температуры в топке вблизи футеровки, а расход третичного воздуха – от температуры после смесительной камеры

При регулировании расхода нужно учитывать некоторые особенности, не присущие обычно системам регулирования других технологических параметров. Первая особенность – небольшая инерционность ТОУ, который представляет, как правило, участок трубопровода между первичным измерительным преобразователем для измерения расхода и регулирующим органом. Динамические характеристики системы определяются главным образом инерционность измерительного устройства, регулятора, исполнительного устройства и линией передачи сигнала (импульсной линей). Вторая особенность проявляется в том, что сигнал, соответствующий измеренному значению расхода, всегда содержит, уровень помех, которых всегда высок. Частично шум представляет собой физические колебания расхода, частота которых настолько велика, что система не успевает на них реагировать. Наличие высокочастотных составляющих в сигнале изменения расхода – результат пульсаций давления в трубопроводе, которые в свою очередь являются следствием работы насосов, компрессоров, случайных колебаний расхода, например, при дросселировании через сужающее устройство. Поэтому при наличии шума, чтобы избежать усиления в системе случайных возмущений, следует применять регуляторы с малыми коэффициентами усиления.

Поскольку инерционность объекта при регулировании расхода незначительна, к выбору технических средств управления и методам расчёта АСУ предъявляются повышенные требования.

Большинство современных первичных измерительных преобразователей расхода возможно рассматривать как статические звенья нулевого порядка, а исполнительное устройство – как статическое звено первого порядка с постоянной времени Т в несколько секунд. Для пневматических исполнительных устройств для уменьшения транспортного запаздывания применяются позиционеры.

Нелинейность в системе расхода отсутствует, т.е. не требуется устройства извлечения корня, если применять электромагнитный расходомер или другие средства измерения расхода вместо сужающего устройства.

В системах регулирования расхода применяют различные способы изменения расхода:

ü дросселирование потока вещества через регулирующий орган (клапан, заслонка, шибер и др.), установленный на трубопроводе;

ü изменение угловой скорости вращения рабочего вала насоса или вентилятора;

ü байпасирование потока (под байпасированием понимается переброс части вещества из основной магистрали в обводную линию).

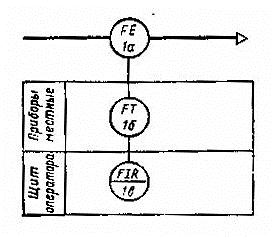

На рис.4.31 показаны функциональные схемы измерения расхода (рис.4.31, а) с комплектом средств из сужающего устройства (поз.1 а), передающего преобразователя расхода (поз 1 б) и вторичного прибора (поз.1 в), а также функциональной схемы измерения количества вещества (рис.4.31, б).

а) б)

Рис.4.33.Функциональные схемы измерения расхода газа (а) и количества жидкости (б)

На рис.4.32 показаны две функциональные схемы измерения расхода и количества жидкости с комплектом средств: сужающее устройство (поз.1 а) и дифманометр (поз.1 б) (рис.4.32, а) и и измерение количества жидкости с помощью комплекта средств: сужающее устройство (поз.1 а), передающего преобразователя (поз.1 б), вторичного прибора (поз.1 в) и пневматического интегратора (поз.1 г) (рис.4.32, б).

а) б)

Рис.4.32.функциональные схемы измерения расхода и количества жидкости с применением дифманометра (а) и интегратора (б)

Регулирование расхода на базе комплекта средств: сужающее устройство (поз.1 а), преобразователь расхода (поз.1 б), вторичный прибор со станцией управления (поз 1 в), регулирующий блок (поз.1 г) и мембранное исполнительное устройство (поз.1 д) показано в виде функциональной схемы на рис.4.33.

Рис.4.33.Функциональная схема регулирования расхода

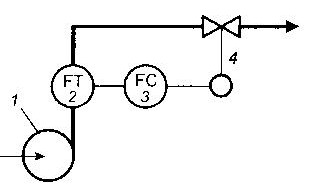

Для транспортирования жидкостей по трубопроводам часто применяют центробежные и поршневые насосы, для транспортирования газов – вентиляторы, газодувки, центробежные компрессоры, дымососы и др. Цель регулирования работы насосов, вентиляторов, компрессоров – поддержать заданную производительность. На рис.4.34 приведены функциональные схемы регулирования расхода, создаваемого: а – центробежным насосом (1-насос; 2-датчик расхода; 3-регулятор расхода; 4-регулирующий клапана и б – поршневым насосом (обозначения те же).

а) б)

Рис.4.34.Функциональные схемы регулирования расхода: а – создаваемого центробежным насосом и б – создаваемого поршневым насосом

Проходное сечение регулирующего клапана изменяется, что приводит к изменению суммарного сопротивления гидравлической линии и, следовательно, расхода жидкости. Устанавливать первичный преобразователь, например, на линии всасывания центробежного насоса не рекомендуется: дросселирование потока через диафрагму может вызвать кавитацию в насосе потока через диафрагму может вызвать кавитацию в насосе, приводящую к его быстрому износу, снижению производительности.

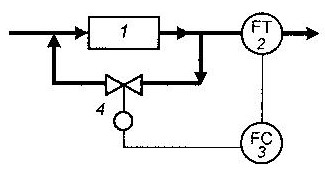

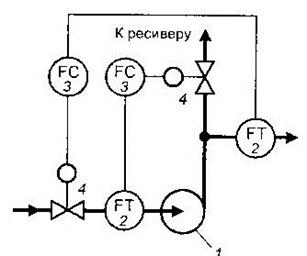

Предложенный вариант регулирования расхода жидкости не применим, если для перемещения жидкости используется поршневой насос: по команде регулятора регулирующий клапан может полностью закрыться, что, в конечном итоге приведёт к разрыву трубопровода. Если регулирующий клапан установить на линии всасывания поршневого насоса, то это приводит к помпажу. Тогда для регулирования расхода используют байпасирование потока (рис.4.35): часть жидкости перепускают из нагнетательной линии во всасывающую линию. Таким способом регулируют производительность шестерёнчатых и лопастных насосов. Неустойчивая работа насоса, характеризуемая частой сменой режимов работы и гидравлическими ударами, носит название помпаж.

рессора с противопомпажной защитой: нагрузке: 1,2-датчики расхода; 3-регуля-

2014-02-03

2014-02-03 1742

1742