| Наименова-ние | Область применения | Температура эксплуатации, ºС | Прочность на отрыв/сдвиг |

| 1.БФ 2 и БФ 4 | Склеивание и элетроизоляция магнитопроводов, металлов, пластика, электрокартона, тканей | – 60 …+125 ºС | 5…10/15 н/см2 |

| 2.ЭКП и ЭКМ | Склеивание сталей, пластика, древесины, тканей, заливка и герметизация швов, трещин | - 70 …+100 ºС | 15/20 МПа |

| 3.Клей хо-лодной сварки «Алмаз» | Склеивание сталей, пластика | -60…+250ºС | 20/20 МПа |

| 4.АК20 (нитроклей) | Склеивание пластмасс, тканей, бумаги, древесины в разных сочетаниях друг к другу | – 60 …+150 ºС | ≈10,0/12,5 н/см2 |

| 5.Эластил 11- 01 | Склеивание и герметизация деталей из стали, меди, алю-миния, керамики, органичес-кого и силиконового стекла, поликарбоната, резины, изо-ляция деталей в узлах | – 60…+200ºС | 160/180 н/см2 |

| 6.Эласил 137-83 | Склеивание и герметизация стальных, алюминиевых, мед-ных деталей, керамики сили-катного стекла, резины; герме-тизация разъемов, стыков раз-личных деталей; заливка и гер-метизация электроэлементов, мест пайки, электропроводов | – 60…+200ºС | 200/400 н/см2 |

Продолжение табл.6.5.4.

| Наименова-ние

| Область применения | Температура эксплуатации, ºС | Прочность на отрыв/сдвиг, кПа | |

|

7.Момент | Склеивание в различных сочетаниях ПВХ, полистирол, оргстекло, древесину, резину, силикатное стекло, ткани, керамику, металлы | – 30…+100ºС | 150/180 н/см2 | |

| 8.Цианакры-латный клей 3М cotch Weld

| Склеивание в различных сочетаниях ПВХ, полистирол, оргстекло, древесину, резину, силикатное стекло, ткани | – 30…+100ºС | 200/250 н/см2 | |

| Авиационные клеи

| 9.ВК-50 | Склеивание тканей, резинотохнических изделий, пластиков | -60…+150ºС | 25/25 МПа |

| 10.ВК -58 | Приклеивание терморезисторов, теплоизоляции, магнитопро-водов | - 60…+500ºС | - /14МПа | |

| 11.ВК-78 | Приклеивание терморезисторов, керамики, пластиков | <400ºC | - /5 МПа | |

| 12.ВКП-11 | Склеивание сталей, алюминиевых, медных и сплавов | -60ºС…+120ºС | -/14…10 МПа | |

| 13.ВКР-90 | Склеивание резиновых изделий со стальными | -60ºС…+120ºС | 6…7/8…10 МПа | |

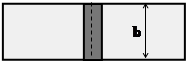

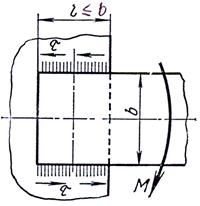

Прочностной расчет клеевого соединения внахлестку производится по напряжениям сдвига:

τсдв = Р / (ι • b) ≤ [τсдв] /n, (6.5.4)

где Р – сдвигающее усилие;

b • ι – площадь клеевого соединения;

[τсдв] – предел прочности на сдвиг полимеризованного клея при опреде-

ленной рабочей температуре для конкретной пары клей – поверх-

ность детали;

n=2,5÷6,0 – коэффициент запаса прочности клеевого соединения (зависит

от степени ответственности клеевого соединения, колебания тем-

пературы, сдвигающего усилия и др.).

Чаще всего рассчитывают необходимую площадь клеевого соединения для выбранного клея:

b • ι ≥ P • n/[τсдв]. (6.5.5)

Пример. Найти площадь склейки пары: резина – алюминиевая пластина

клеем «Момент 1» (нормальная температура эксплуатации клея – 40º ÷ +40°С),

сдвигающая сила Р = 1000Н. Допускаемые напряжения сдвига пары клей –алю-

миний [τсдв] =3Н/мм2 (пары резина – клей Момент-1 – несколько больше).

Степень ответственности соединения средняя (n=4).

Подставив в формулу (6.5.5) исходные данные, получим:

Fкл = b • ι ≥ P • n/[τсдв] = 1000 • 4/3 = 1333,3 мм2.

Задаваясь шириной клеевой поверхности, например, b = 30 мм, можно найти ее длину: ι ≥ Fкл / b = 1333,3 /30 = 44,4 мм.

Видеофильмы:http://www.youtube.com/watch?v=…

1…527NSplDpwc-Цианакрылатный клей 3М cotch Weld.

2…DoexXxhPgl-Клей холодной сварки АЛМАЗ.

3.Мир клея www.uhu.com.url.

Вопросы для самопроверки:

1.Сущность образования неразъемных соединений пайкой и склеиванием?

2.При каких условиях производится пайка и склеивание?

3.Назовите основные конструктивные разновидности паяных и клееных

соединений?

4.Критерии прочностного расчета паяных соединений встык и внахлестку?

5.Припои. Их назначение и свойства?

6.Разновидности клеев и технологии склеивания?

6.6. Сварные соединения

Сварными – называют неразъемные соединения, основанные на использовании сил молекулярного сцепления соединяемых элементов путем местного нагрева места соединения до температуры плавления или до тестообразного состояния и сдавливания элементов.

Соединение сваркой известно человечеству давно. Так называемая кузнечная сварка (нагрев сопрягаемых поверхностей до температуры 0.8  0.9 от температуры плавления и их соударение молотом. При этом окисные пленки с соединяемых поверхностей сдвигаются и возникают силы межмолекулярного сцепления в сопряжении) используется человечеством уже более 1000 лет. Но сейчас используется редко.

0.9 от температуры плавления и их соударение молотом. При этом окисные пленки с соединяемых поверхностей сдвигаются и возникают силы межмолекулярного сцепления в сопряжении) используется человечеством уже более 1000 лет. Но сейчас используется редко.

Во многих случаях прочность сварных соединений равносильна прочности материалов соединяемых элементов (деталей).

Достоинства сварки:

- металлоемкость соединения меньше, чем заклепочных или резьбовых

соединений деталей;

- прочность соединений чаше всего больше, чем заклепочных, резьбовых,

клеенных, паяных и не уступает прочности наименее прочного из

соединяемых деталей;

- высокая производительность процесса сварки;

- минимизация последующей механической обработки сварного шва (или

совершенно не требуется механическая обработка);

- возможность формирования весьма разных конструкций сварных узлов;

- возможность обеспечения сборочной операции, а также и способа полу-

чения самих деталей (корпусов, больших зубчатых колес, рам и др.).

Недостатки сварки:

- сложность, а иногда невозможность сварки разнообразных материалов

(стали с разным содержанием углерода свариваются иногда с трудом, а

стали с алюминиевыми сплавами не свариваются вообще – по причине

разных температур плавления, наличия оксидных пленок на поверхнос-

тях алюминия и др.);

- иногда (особенно при сварке тонкостенных деталей) сварные напряже-

ния вызывают недопустимые деформации соединяемых деталей.

Разновидности сварки:

1. Электродуговая (нагрев места сварки электрической дугой, формируемой

между сварочным электродом и свариваемыми деталями).

2. Электроконтактная сварка (разогрев участка соединения деталей теплом,

выделяющимся при пропускании электрического тока и дополнительного

сдавливания участка электродами или роликами).

3. Газопламенная сварка (нагрев участка сварки высокотемпературным

газовым пламенем – ацетилен-кислород и др. – и ввод в разогретый учас-

ток материала сварного шва, расплав которого формирует сварной шов.

4. Газоплазменная сварка (нагрев свариваемого участка плазменной струей

– азот, водород, аргон и др. – с вводом дополнительного электродного

материала или без него).

5. Электроннолучевая (в вакууме электронный луч, направленный на сва-

риваемый участок, мгновенно разогревает место сварки до температуры

плавления и формируется сварной шов).

6. Светолучевая (лазерная) – лазерный луч, направленный на свариваемый

участок, разогревает и мгновенно сваривает поверхности деталей.

7. Сварка трением – свариваемые детали прижимаются друг к другу по

стыку сварки и скользят относительно друг друга. За счет сил трения по

по стыку температура стыка возрастает до температуры тестообразного

состояния, окисные пленки сопрягаемых поверхностей сдвигаются, детали

останавливаются и, прижимаясь, свариваются.

Применяются и другие виды сварки: диффузионная, ультразвуковая, взрывная, электроконтактная, кузнечная и др.

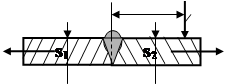

По взаимному расположению соединяемых деталей (т.е. конструкции) свар-

Рис.6.6.1.Конструктивные разновидности сварных сое- динений: а–в стык; б – внах-лестку; в– втавр; г - угловое

Рис.6.6.1.Конструктивные разновидности сварных сое- динений: а–в стык; б – внах-лестку; в– втавр; г - угловое

s Рис.6.6.2.Схема нагружения сварного соединения встык |

ные соединения подразделяются на (рис.6.6.1):

1. Соединения встык.

2. Соединения внахлест.

3. Соединения втавр.

4. Соединения угловое.

Основное условие проектирования свар-

ных соединений – обеспечения равнопрочно- сти сварного шва и соединяемых деталей. Сварной шов часто несколько выступает за

габариты соединяемых деталей (грат на 1  1.5

1.5

мм), а при лазерной и электронно - лучевой

сварке сварного грата практически нет.

Р Р

| |||||||||||||||||||

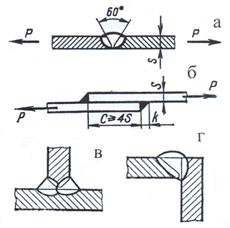

Прочностной расчет сварных соединений.

1.При сварке деталей встык и действии

симметричной нагрузки.

1.1.При действии на соединение разрыв-ной силы P напряжение сечении сварного

шва (рис.6.6.2)

σр = Р/(Smin•b) ≤ [σр]' = 0,6• σв'/n, (6.6.1)

где Smin– минимальная толщина детали соединения, мм;

b– ширина сварного шва, мм;

σ′в – временное сопротивление разрыву материала шва, н/мм2;

[σр]′ – допускаемое сопротивление разрыву материала шва, н/мм2;

n = 1.2  1.8 – коэффициент запаса прочности (нагрузка статическая).

1.8 – коэффициент запаса прочности (нагрузка статическая).

1.2. При действии силы Pи, изгибающей соединение в вертикальной

плоскости, напряжение изгиба в сечении сварного шва (рис.6.6.2)

Ми 6• Pи.Ɩ

σи = = ≤ [σи]′ = σ′в/n, (6.6.2)

σи = = ≤ [σи]′ = σ′в/n, (6.6.2)

Wx b•S2min

где Ми– изгибающий момент в сечении шва, н·мм;

Wx = b•S2min /6 – момент сопротивления вертикального сечения шва, мм3;

[σи]′ - допускаемое напряжение на изгиб материала сварного шва, н/мм2;

n = 1.2  1.8 – коэффициент запаса прочности сварного шва (в зависимос-

1.8 – коэффициент запаса прочности сварного шва (в зависимос-

ти от степени ответственности соединения);

Smin – минимальная толщина детали соединения.

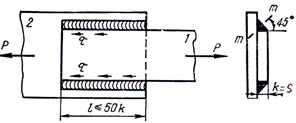

2. При сварке внахлест двумя фланговыми швами (рис.6.6.3).

|

2.1. При действии сдвигающей

силы P, симметрично приложенной

к пластинам, напряжения среза в

сварных швах

Р

τср = ≤ [τср]′= 0,6·σ′в/n, (6.6.3) Рис.6.6.3.Расчетная схема нагружения

τср = ≤ [τср]′= 0,6·σ′в/n, (6.6.3) Рис.6.6.3.Расчетная схема нагружения

2•ι•0,7•S соединения с фланговыми швами

где ι – длина флангового шва, мм; сдвигающими силами

S – толщина верхней привариваемой пластины, мм;

σ′в – временное сопротивление разрыву материала сварного шва, н/мм2;

n = 1.2  1.8 – коэффициент запаса прочности (нагрузка статическая);

1.8 – коэффициент запаса прочности (нагрузка статическая);

[τср]′ – допускаемое напряжение на срез материала сварного шва, н/мм2.

2.2. При действии на приваренную (рис.6.6.3 и 6.6.4)

|

верхнюю деталь момента M напряжения среза

в коротких сварных швах

М

τср = ≤ [τср]′ = 0,6• σ′в/n, (6.6.4)

τср = ≤ [τср]′ = 0,6• σ′в/n, (6.6.4)

0,7• k•Ɩ•b

где b, k и Ɩ– соответственно ширина и тол-

щина приваренной детали и длина

флангового шва;

σ′в – временное сопротивление разрыву Рис.6.6.4.Расчетная схема

материала шва, н/мм 2; нагружения соединения

n = 1.2  1.8 – коэффициент запаса моментом

1.8 – коэффициент запаса моментом

прочности соединения;

[τср]′ – допускаемое напряжение на срез материала сварного шва, н/мм 2.

Пример 1. Сварное соединение встык нагружено сдвигающей силой P =104 Н и изгибающей силой Pи=103 Н (Рис.6.6.2). Ширина пластин из Ст.3 (ГОСТ 380-80) b = 25мм, толщина обеих пластин S1 = S2 = 4мм. Материал шва Ст.3 с σв = 450МПа. Сила P приложена симметрично, т.е. на расстоянии b/2 от края пластин. Сила Pи приложена на расстоянии ι = 25мм от шва. Коэффициент запаса прочности n =1,5. Обеспечена ли прочность соединения?

При одновременном действии сдвигающей и изгибающей соединение сил P и Pи напряжения в сечении сварного шва согласно формулам (6.6.3) и (6.6.4)

Р 6• Pи · ι 10000 6·1000·25

σ = + = + = 100 + 375 = 475 МПа >> [σи]′=

σ = + = + = 100 + 375 = 475 МПа >> [σи]′=

Smin·b b·S2min 4·25 25·16

= 0,6•450/1,5 = 180 МПа.

Результат расчета свидетельствует, что при указанном нагружении и размерах прочность сварного соединения не обеспечивается.

Пример 2. Пусть сварное соединение внахлестку двумя фланговыми швами ι = 30мм нагружено симметрично растягивающей силой P и моментом M (в плоскости верхней пластины) – рис.3 и 4. Ширина верхней пластины b = 20мм, толщина S = 4мм, ширина нижней пластины bн = 40мм и толщина Sн = 5мм. Пластины и электрод изготовлены из Ст.3 с σв = 450МПа. Нагрузка статическая. Величина P = 10000Н и M = 10000 Н•мм. Коэффициент запаса прочности n =1.5 (статическая нагрузка). Обеспечена ли прочность соединения?

При совместном действии на сварное соединение растягивающей силы P и момента M напряжение среза в сечениях сварных швов

Р М 10000 10000

τср = + = + = 59,5 + 5,95 =

τср = + = + = 59,5 + 5,95 =

2·ι·0,7·S 0,7· S·ι·b 2·30·0,7·4 0,7·4·30·20

= 65,45 МПа << [τср]′ = 0,6· σ′в/n = 0,6· 450/1,5 = 180 МПа.

2021-09-04

2021-09-04 96

96