Прочность сварного соединения по напряжениям среза при указаных

нагружении и размерах обеспечена.

Видеофильмы:http://www.youtube.com/watch?v=…

1…Czpff43CBFY-Сварка алюминия.

2…cWZvggtrdUM-Электросварка электродная.

3…Fm8zMDPf1jc-Сварка трением карданного вала.

Вопросы для самоподготовки:

1.Физическая сущность образования сварных соединений?

2.Конструктивные разновидности сварных соединений?

3.Достоинства и недостатки сварных соединений?

4.Критерии прочностного расчета сварных соединений встык? внахлест?

5.Наиболее перспективные виды сварки в приборостроении?

|

6.7. Соединения с гарантированным натягом

В конструкциях многих устройств применяются неподвижные соединения деталей по цилиндрическому или коническому сопряжению, когда одна из де-талей наружной поверхностью (назовем ее валом) входит в отверстие второй детали (назовем ее втулкой) – установка подшипников на валы, крепление дере-вянных элементов гвоздями, крепление токосъемников к клеммам аккумуля-торов и др. Такие соединения характеризуются тем, что наружный диаметр вала dв несколько больше диаметра отверстия втулки dо на величину натяга õн, т.е.

|

|

|

δн = dв - dо > 0, (6.7.1)

где dв и dо – первоначальные диаметры вала и отверстия втулки по середине их поля допуска – рис.6.7.1,а.

Такие соединения называют соединения с гарантированным натягом. Да-

лее рассмотрим расчет необходимого натяга, обеспечивающего неподвижность соединения при его нагружении, и выбора величины допусков на диаметр вала и отверстия с цилиндрическим сопряжением.

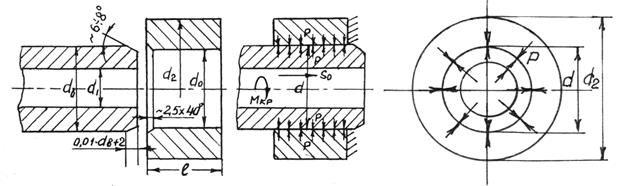

а б в

Рис.6.7.1.Схема цилиндрического соединения вал – втулка с гарантирован-

ным натягом: а – детали соединения до сборки; б, в – после сборки

После сборки деталей соединения вследствие упругих и пластических де- формаций сопрягаемых поверхностей их диаметр сопряжения становится об-

щим и равным d. При этом на сопрягаемых поверхностях возникает давление р

(рис.6.7.1, б, в) и соответствующие ему силы трения сцепления, что обеспечи-

вает неподвижность соединения при нагружении осевой силой so и крутящим моментом Мкр. Нагрузочная способность соединения зависит, главным обра-зом, от величины õн, физико-механических свойств материалов деталей, размеров соединения и, в некоторой степени, способа сборки соединения.

|

|

|

Условие относительной неподвижности деталей соединения при нагруже-нии их осевой силой so и крутящим моментом Мкр:

so ≤ π · d · p · ι · ƒ / kн (6.7.2)

и Мкр ≤ π · d2 · p · ι · ƒ / (2·kн), (6.7.3)

где π • d • ι – площадь сопряжения, мм2;

р – давление на сопрягаемых поверхностях, н/мм2;

ƒ – коэффициент трения сцепления пары соединения (при горячей

сборке ƒ ≈ 0,14, при сборке прессованием ƒ ≈ 0,10);

kн = 2…6 – коэффициент надежности неподвижности соединения (kн =

2…3, если сдвиг деталей соединения может ухудшить его работоспо-

собность; kн = 3…4, если сдвиг деталей соединения может привести к

потери работоспособности какого-либо устройства; kн = 4…6, если

сдвиг деталей соединения может быть опасен для людей).

При совместном действии осевой и окружной силы Ft (Ft =Мкр/d) условие неподвижности деталей выглядит следующим образом:

√ so2 + Ft2 ≤ 1,4 π • d • p • ι• ƒ / kн. (6.7.4)

√ so2 + Ft2 ≤ 1,4 π • d • p • ι• ƒ / kн. (6.7.4)

Откуда при заданных нагружении и геометрических параметрах соедине-ния давление в сопряжении:

p ≥ kн √ so2 + Ft2 /(1,4 π • d • p • ι• ƒ). (6.7.5)

p ≥ kн √ so2 + Ft2 /(1,4 π • d • p • ι• ƒ). (6.7.5)

С другой стороны согласно теореме Лямэ давление в сопряжении связано с натягом δн:

δн

р = , (6.7.6)

р = , (6.7.6)

d (С1/Е1 + С2/Е2)

где Е1 и Е2 – модули упругости материалов вала и втулки (для стальных

деталей Е = 2,1•105 н/мм2, для бронз и латуней Е = 1,1•105 н/мм2, для чугу-

нов Е = 1,4•105 н/мм2, для алюминиевых сплавов Е = 0,8 •105 н/мм2);

С1 и С2 –коэффициенты жесткости сечений соответственно вала и втулки.

d 2 + d12 d2 2 + d 2

При этом С1 = – μ1 и С2 = + μ2, (6.7.7)

При этом С1 = – μ1 и С2 = + μ2, (6.7.7)

d 2 – d12 d2 2 – d 2

где μ1 и μ2 – коэффициенты Пуассона материалов соответственно вала

и втулки (для сталей μ = 0,3, для медных сплавов μ = 0,33, для

чугунов μ = 0,25, для алюминиевых сплавов μ = 0,35).

Необходимый натяг можно определить из выражения (6.7.6):

δн = р• d (С1/ Е1 + С2/ Е2). (6.7.8)

По найденному согласно формулы (6.7.8) расчетному натягу подбирают минимальный по таблицам допусков натяг õт посадки сопряжения:

а) при сборке соединения запрессовкой

õт = dв min – dо max = õ + 1,2 (Rzв + Rzо); (6.7.9)

б) при сборке соединения нагревом втулки

õт = dв min – dо max = õ, (6.7.10)

где Rzв и Rzо – параметры шероховатости поверхностей соответственно

вала и отверстия втулки в мм.

Можно решать и обратную задачу – задаться посадкой с гарантированным натягом, а затем рассчитать допускаемые величины сдвигающей и окружной силы (крутящего момента), действующих на детали соединения.

|

|

|

В производстве применяются несколько способов сборки соединений с га- рантированным натягом:

1.Запрессовкой вала в отверстие втулки (или, наоборот, втулки на вал) вручную

или под прессом.

2.Нагревом втулки (как правило, в масле) до температуры, когда диаметр отвер-

стия втулки увеличится на величину свободного «одевания» втулки на вал

(≈ на 0,03…0,05 мм).

3.Охлаждением вала (например, жидким азотом или воздухом) до температуры,

когда диаметр вала станет меньше диаметра отверстия втулки с последующей установкой вала в отверстие втулки или, наоборот, втулки на вал.

4.Одновременным охлаждением вала и нагревом втулки для обеспечения доста-

точного зазора в сопряжении под сборку и последующим «одеванием» де-

талей соединения.

Наибольшее применение находят первые два способа сборки – прессовани-ем и нагревом втулки. При прессовании частично срезаются микронеровности сопрягаемых поверхностей, что несколько снижает прочность соединения, но, в ряде случаев, является почти единственно возможным – при сборке соедине-ния вручную в мало приспособленных условиях, в сложных узлах с предварительным заполнением полостей смазочными материалами, если нагрев втулки может вызвать нежелательную деформацию других деталей, уже имею-щихся в узле и др. При разборке и повторной сборке прочность соединения может уменьшиться (особенно, если сопрягаемые поверхности не закалены). В условиях серийного и массового производства чаще всего используется сборка нагревом втулки (реже охлаждением вала в виду сложности технологии, напри-мер, охлаждения жидким воздухом или азотом при –190˚С). Одновременно технология сборки нагревом втулки и охлаждением вала в виду сложности и дороговизны почти не применяется. При охлаждении нагретой втулки или на-греве охлажденного вала до эксплуатационной температуры соединения умень-

шается диаметр отверстия втулки и увеличивается диаметр вала, что и обеспе-чивает возникновение давления в сопряжении и сил трения сцепления. «Темпе-ратурные» технологии обеспечивают наибольшую стабильность прочности соединений (особенно при необходимости эпизодической сборке – разборке соединения), хотя и дорогостоящие.

|

|

|

Разность температур (при «температурной» сборке соединения), обеспечи-вающая зазор сопряжения, можно найти по формуле:

õт + Δз

Δtсб = , (6.7.11)

Δtсб = , (6.7.11)

α • d

где õт – табличный натяг, найденный согласно формул (6.7.9) и (6.7.10) мм;

Δз – гарантированный зазор для свободной сборки деталей соединения

нагревом или охлаждением (0,03…0,05 мм);

d – номинальный диаметр посадки, мм;

α = температурный коэффициент линейного расширения нагреваемой

или охлаждаемой детали (для стальных деталей α = 12•10-6 град-1,

чугунных – α = 10,5•10-6 град-1, бронзовых – α = 17•10-6 град-1,

латунных – α = 18•10-6 град-1, алюминиевых – α = 23•10-6 град-1).

Применяются и весьма надежные конические соединения с натягом (осевой силой So), допускающие неограниченное число повторных сборок и разборок. Конусность сопрягаемых поверхностей чаще всего 1:50* (запрессовкой) или 1:10* (при натяге гайкой) и отношением ι/d = 0,6…1,5.

*Увеличение диаметра конуса на длине 50 мм = 1 мм или на длине 10 мм = 1 мм).

Пример. Найти температуру нагрева насаживаемой на вал стальной втулки, обеспечивающей гарантированный зазор при сборке соединения Δз = 0,05 мм. Расчетный (табличный) натяг с сопряжении õт = 0,02 мм, номинальный размер сопряжения d = 30 мм, температура соединения до сборки tн =20˚С. Температурный коэффициент линейного расширения нагреваемой втулки α = 12•10-6 град-1.

Согласно формулы (6.7.11) разность температур до и при сборке с нагревом втулки:

õт + Δз 0,02 + 0,05

Δtсб = = = 233,3˚С.

Δtсб = = = 233,3˚С.

α • d 12•10-6 • 30

Температура нагрева стальной втулки должна быть:

tсб = tн + Δtсб = 20 + 233,3 = 253,3˚С. Можно принять tсб = 254˚С.

Видеофильмы:http://www.youtube.com/watch?v=…

1…MZ3OQnoEAyq-Запрессовка с нагревом.

2…l3dqjMAniqQ-Запрессовка с охлаждением.

Вопросы для самоподготовки:

1.В чем сущность и конструктивная особенность соединения с гарантирован-

ным натягом?

2.Зачем со стороны соединения вала и отверстия имеются фаски?

3.Какие способы используются для сборки соединения с гарантированным

натягом?

4.Как выбрать посадку, обеспечивающую неподвижность соединения?

2021-09-04

2021-09-04 68

68