|

Соединения пайкой и склеиванием применяются уже 3-5 тысяч лет. Вначале человек использовал природные клеящие вещества – сок деревьев, растений, смолы, выделяемые растениями, выделения животных, которые по мере высыхания обеспечивали достаточно надежное соединение тех или иных предметов. Со временем человек создал искусственные материалы и техноло-гии пайки и склеивания, которые в совокупности обеспечивают высокую надежность и технологичность соединения предметов друг с другом (рис.6.5.1).

Достоинства пайки и склеивания деталей:

1.Возможность соединения как однородных, так и разнородных материалов (стекло с металлом, сталь

с алюминием, пластмассы с металлом и др.).

2.Возможность замены заклепочных соединений

на паяные (например, клепаную обшивку самоле-

та предполагается заменить на тонкую стальную

ную обшивку паяной сотовой конструкции).

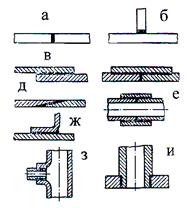

3.Кромки сопрягаемых поверхностей при пайке Рис.6.5.1.Конструктивные

и склеивании не расплавляются, что обеспечивает схемы паяных и клееных

большую точность размеров и повторные ремонт- соединений: а – встык; б –

ные соединения (при сварке это невозможно). втавр; в, г, ж– внахлестку;

4.Относительная простота автоматизации про- д– на “ус”; е–муфт; -з –тру-

цессов пайки и склеивания. ба в трубу; и – труба в от-

5.Низкотемпературная пайка деталей обеспе- верстие

чивает (при правильном подборе припоя) хорошую электропроводность элек-трических соединений не перегревает соединяемые детали.

Конструктивно паяные и клееные соединения подобны сварным (рис.6.5.1), хотя при этом предпочтительно обеспечивать несколько большие поверхности

сопряжения склеиваемых и паяных соединений.

Недостатки клееных и паяных соединений:

1.Паяные и клееные соединения чаще всего не могут работать при

температурах более 200-300°С.

2.Нередко прочность клееных соединений со временем уменьшается.

3.Прочность паяных и клееных соединений на разрыв не всегда

удовлетворительна.

4.Прочность паяного и клееного соединения чаще всего уступает

прочности соединяемых элементов деталей.

5.Трудность заполнения припоем малых зазоров при пайке крупногабаритных

соединений.

а. Соединения пайкой.

Напайными называют соединения, в которых образуются при определенной температуре химические связи между соединяемыми поверхностями и расплавленным припоем, обеспечивающие по мере остывания их неподвижность.

Пайка производится расплавленным припоем, температура которого долж-на быть ниже температуры плавления соединяемых деталей. Поверхности сты-ка соединяемых деталей очищают от окислов, посторонних частиц, обезжири-вают, что обеспечивает хорошую смачиваемость поверхностей расплавленным припоем и заполнение зазора. В среднем зазор при пайке внахлест, встык и втавр составляет 0.03-0.2 мм (в зависимости от припоя). При пайке внахлест обеспечивается равнопрочность шва и соединяемых деталей

1.Характеристика некоторых припоев

| Припой | t плавления, °С | σв, МПа |

| 1.Оловянно-свинцовистый ПОССу 40-2, ГОСТ 1499-70 | ≈ 230 | 45 |

| 2.Медно-цинковый ПМЦ 54, ГОСТ 1534-70 | ≈ 880 | 350 |

| 3.Серебряно-медный ПСр 45/65/70, ГОСТ 8190-65 | 720/640/610 | 400/350330/ |

Видеофильмы:http://www.youtube.com/watch?v=

1…FBhqlnxRHA-Пайка микросхем.

2…9b5nqCdiFRY-Пайка миниволной.

Расчет прочности паяных соединений.

1. Паяных соединений встык (рис.6.5.2). Р Р

1. Паяных соединений встык (рис.6.5.2). Р Р

Стык перпендикулярен вектору дейст- S припой

b

вующей растягивающей силе Р. Вектор силы Р Р Р Р симметричен ширине b соединяемых плас-

вующей растягивающей силе Р. Вектор силы Р Р Р Р симметричен ширине b соединяемых плас-

тин толщиной S. Рис.6.5.2. Схемы нагрузки

Напряжения разрыва в паяном шве паяного соединения встык.

можно определить по формуле:

σр = Р /(S • b) ≤ [σр] = 0,6• σв/n, (6.5.1)

где σв – временное сопротивление разрыву материала припоя – табл. 1;

[σр] – допускаемое напряжения разрыва материала припоя, МПа;

n=1,5÷2,5 – коэффициент запаса прочности соединения (в зависимости от

степени ответственности соединения).

Пример. Определить ширину b паяного соединения встык (рис.6.5.2) 2 х пластин толщиной S =2 мм припоем ПОССу 40-2. Растягивающее соединение усилие Р = 1000 н. Степень ответственности соединения – средняя.

Из формулы (1): b ≥ Р• n/(S •0,6• σв) = 1000 •2/(2 •0,6 • 45) = 37 мм.

2. Паяных соединений внахлестку (рис.6.5.3). Р S1 ι S2

2. Паяных соединений внахлестку (рис.6.5.3). Р S1 ι S2

Для паяных соединений внахлестку и симмет- припой Р

Для паяных соединений внахлестку и симмет- припой Р

|

ричном приложении сдвигающей силы Р все Р Р

ричном приложении сдвигающей силы Р все Р Р

все элементы соединения равнопрочны.

все элементы соединения равнопрочны.

Напряжение среза (сдвига) в паяном шве: Рис.6.5.3.Схема нагружения пая-

τср = Р / (ι • b) ≤ [τср] = 0,6 • σв/n, (6.5.2) ного соединения внахлестку

где σв – временное сопротивление разрыву материала припоя – табл.6.5. 1;

[τср] – допускаемое напряжение на срез материала припоя;

ι и b – соответственно длина и ширина паяного соединения;

n = 2,0÷3,0 – коэффициент запаса прочности соединения с учетом возника-

ющего момента от несоосности силы Р (в вертикальной плоскости) и в

зависимости от степени ответственности соединения.

При проектном расчете часто размером b, маркой припоя и коэффициентом запаса прочности соединения n задаются в зависимости от каких-либо эксплу-атационных факторов (например, минимизация ширины соединения, обеспе-чение максимальной прочности в совокупности с применением высокопроч-ного припоя и др.) и рассчитывают длину ι соединения. В некоторых случаях задаются и длиной ι соединения и выполняют проверочный расчет по напря-жениям среза согласно зависимости (6.5.2).

При расчете прочности деталей соединений внахлестку из условия равнопрочности всех элементов ширина нахлестки (при известных остальных параметрах) находится по формуле:

bi= Р• n /(Si·0,6·σвi), (6.5.3)

где Si – толщина соответствующей детали соединения;

σвi –временное напряжение разрыву материала соответствующей детали

соединения.

Расчет следует произвести для каждой детали соединения (если они из разных материалов и имеют неодинаковую толщину S) и принять большее значение b.

Пример. Обеспечена ли прочность паяного соединения внахлестку (рис.6.5.3) припоем ПОССу 40-2 при растягивающем усилии Р = 1000 н, длине, ширине нахлестки ι·b = 10·10 мм и толщине латунных пластин (фольги) S = 0,3 мм (σв=480 МПа). Коэффициент запаса прочности соединения принять n = 3.

Напряжения среза согласно формулы (6.5.2):

τср = Р/(ι•b) ≤ [τср] = 0,6•σв/n = 1000/(10•10) =10 МПа > 0,6•45/3 = 9МПа.

Прочность припоя соединения не обеспечена, так как фактические напря-жения среза больше допускаемой величины. Для обеспечения достаточной прочности соединения необходимо либо увеличить площадь пайки, либо при-менить припой с большей величиной σв.

В сечениях пластин нормальных вектору растягивающей силы Р действуют

напряжения разрыва:

σр = Р/(S•b) = 1000/(0,3•10)= 333 МПа > [σр] = 0,6• σв/n=0,6•480/3 = 96 МПа.

Прочность припаиваемых пластин в соединении не обеспечена, так как фактические напряжения разрыва больше допускаемой величины напряжения разрыва материала пластин. Для обеспечения достаточной прочности пластин соединения необходимо либо увеличить ширину пластин b, либо их толщину S (или одновременно увеличить S и b).

б. Клееные соединения Р S1 ι S2

б. Клееные соединения Р S1 ι S2

Р

Р

Клееными называют соединения деталей клей

Клееными называют соединения деталей клей

|

клеевым составом с образованием сил адгезии Р Р

клеевым составом с образованием сил адгезии Р Р

(сцепления) затвердевающего клея с сопрягае-

(сцепления) затвердевающего клея с сопрягае-

мыми поверхностями деталей. Конструктивно Рис.6.5.4. Схема нагружения

клееные соединения аналогичны паяным, толь- клееного соединения внах-

ко вместо припоя используется жидкий клей, лестку

наносимый тонким слоем (0,05 - 0,15 мм) на заранее очищенные и обезжирен-ные поверхности сопряжения, выдерживаются на воздухе в течение 3-10 минут с последующим сдавливанием деталей на некоторое время (склеиванием при обычной температуре) либо после нанесения клея склеиваемые поверхности сдавливаются и выдерживаются при определенной температуре в спецпечи.

Предпочтительно обеспечивать параметр шероховатости склеиваемых поверхностей Rz ≈ 10-20 мкм..

Применяющиеся клеи могут быть универсальными, т.е. с высокой адгезией к множеству материалов – типа БФ, Момент, 88 и др., и с избирательной адге-

зией к каким-либо определенным материалам – резиновый, авиационный В29.

Клееные соединения лучше работают на сдвиг и хуже на отрыв. Поэтому чаще всего проектируют клееные соединения внахлестку (рис.6.5.4). В зависи-мости от типа клея клеевые соединения могут быть водостойкими, теплостой-

кими (до 200-300°С, 500-650°С, до 1000°С, но ограниченное время), хладосто-

йкими, эластичными (склеивание тканей, резины) и др.

По природе основного компонента клеи подразделяются на неорганические – для склеивания, как правило, неорганических материалов: металлов, стекла, керамики, пластмасс, древесины, текстиля, органические – для склеивания органических и неорганических материалов, и элементоорганические, обладающие высокой термостойкостью – для склеивания металлов, керамики, термостойких пластиков и др. – табл.6.5.4.

2021-09-04

2021-09-04 62

62