Таблица 7.6. Электрофизические свойства резистивных металлосилицндных сплавов

Тонкопленочные резисторы

Тонкопленочные резисторы являются элементами гибридных тонкопленочных МС, а также согласующими элементами в микросборках, где они присутствуют в виде резистивных матриц (резистивных «сборок») на отдельной миниатюрной подложке, представляющей собой компонент микросборки. В обоих случаях резисторы изготавливаются на основе общей рези-стивной пленки одновременно, т. е. по интегральной технологии.

Для осаждения тонких резистивных пленок используют стандартные резистивные сплавы в виде порошков (для термовакуумного напыления) или дисков-мишеней (для распыления ионной бомбардировкой). Сплавы

представляют собой силициды хрома, никеля, железа и двойные или тройные системы на их основе. Содержание кремния в них от 15 до 95 % обеспечивает широкий диапазон удельных сопротивлений. Конкретные марки ре-зистивных сплавов характеризуются рекомендуемыми значениями удельного поверхностного сопротивления R^, Ом, допустимой удельной мощностью рассеивания Р0, Вт/см2, температурным коэффициентом сопротивления (ТКС) а, К'1 и коэффициентом старения уст. Параметры некоторых сплавов для получения тонкопленочных резисторов приведены в табл. 7.6.

| Марка сплава | Лея, ОМ | а • 10"4, КГ1 | Рь Вт/см2 | Необратимые изменения за 1000 ч при 85 °С при нагрузке 1 Вт/см2, не более |

| РС5006 РС5402 РС5406К РС5406Н РС3710 РС4800 РС1714 РС4206 РС4400 РС1004 РС2310 РС2005 | 3...20 5...100 10...500 50...500 50... 3000 100...1000 300...500 1000 1000...5000 3000... 50000 10000...80000 80000... 500000 | 0,5 0,5 0,5 0,3 1 2 2 0,5 3 15 12 12 | 5 2 2 2 5 5 5 2 10 5 5 5 | 0,02 0,01 0,01 0,01 0,005 0,01 0,01 0,005 0,02 0,02 0,02 |

Марка Лея» Ом а-КГ4, pq, Необратимые изменения за

сплава К"1 Вт/см2 1000 ч при 85 °С при на-

грузке 1 Вт/см2, не более

РС5006 3...20 03 5 ОД2

РС5402 5...100 0,5 2 0,01

РС5406К 10...500 0,5 2 0,01

РС5406Н 50...500 0,3 2 0,01

РС3710 50...3000 1 5 0,005

РС4800 100...1000 2 5 0,01

РС1714 300...500 2 5 0,01

РС4206 1000 0,5 2 0,005

РС4400 1000...5000 3 10 —

РС1004 3000...50000 15 5 0,02

РС2310 10000...80000 12 5 0,02

РС2005 I 80000...500000 [ 12 | 5.1_______ 0,02 ________

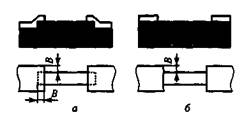

С учетом выводов резисторов из электропроводящей тонкой пленки структуру резистора можно рассматривать как двухслойную. При этом возможны три технологических способа формирования резисторов (рис. 7.24):

фотолитографический — напыление сплошной резистивной пленки, напыление сплошной проводящей пленки, фотолитография по проводящей пленке, фотолитография по резистивной nm»w (пае- i ~>а. к\-

трафаретный — напыление резистивных элементов через трафарет, напыление проводящих элементов через трафарет (рис. 7.24, а);

трафаретный — напыление резистивных элементов через трафарет, напыление проводящих элементов через трафарет (рис. 7.24, а);

комбинированный — напыление сплошной резистивной пленки, напыление проводящих элементов

| Рис. 7.24. Структура и топология тонкопленочных резисторов |

через трафарет, фотолитография по рис. 7.24. Структура и топология тон-

резистивной пленке. копленочных резисторов

Трафаретный способ более производителен, но заметно уступает фотолитографическому по разрешающей способности (а^ и точности (Д„):

Параметр, мм amin ±А„ В (//й)т«

Фотолитографический способ.... 0,1 ±0,005 0,1 Не ограничено

Трафаретный способ................ 0,3 ±0,02 0,2 10

Уширение проводящего вывода на величину В с каждой стороны призвано не допустить изменение сопротивления резистора из-за погрешности совмещения резистивного и проводящего рисунков.

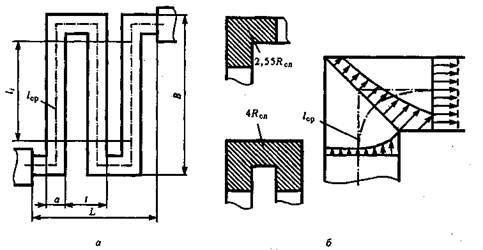

Для приближения выводов высокоомного резистора друг к другу и сокращения длины связей в МС конструктор может отступить от прямолинейной конфигурации резистора и ввести в нее два или более изгибов под прямым углом (рис. 7.25). При этом следует учитывать два обстоятельства.

|

| Рис.7.25. Конфигурация резистора типа «меандр»: а — параметры меандра; б — участки изгиба |

1. При любой конфигурации резистора входной и выходной токи

должны быть ориентированы в одну сторону. В противном случае преду

смотренные уширения выводов не будут выполнять своих функций и по

грешность совмещения проводящего и резистивного слоев вызовут допол

нительную погрешность сопротивления. Следует отметить, что для полу

проводниковых резисторов указанное правило не имеет смысла.

2. Участок изгиба имеет пониженное сопротивление в сравнении с

линейным участком той же длины (по средней линии), что требует коррек

тировки длины резистора в сторону ее увеличения. Так, Г-образный участок,

включающий три квадрата (см. рис. 7.25, б), вместо 3/^ имеет сопротивление 2,55/?а„ а П-образный, включающий пять квадратов, вместо 5/^, имеет сопротивление 4/^ (R^, — удельное поверхностное сопротивление). Это явление объясняется тем, что плотность тока на изгибах оказывается более высокой у внутреннего контура резистора, в результате чего электрическая длина резистора (по средней плотности тока) уменьшается.

Наиболее сложную конфигурацию имеет меандр, который используется для уменьшения габаритов резистора и упрощения последующей коммутации, хотя занимаемая резистором площадь при этом возрастает. Как следует из рис. 7.25, а, геометрическими параметрами резистора-меандра являются: ширина резистивной полоски а, шаг звеньев меандра t (под звеном подразумевается Г-образная часть меандра), ширина резистора В и длина L. Поскольку L = nt, где п — число звеньев, В = l/п, где / — длина исходного прямолинейного резистора,

(7.15)

(7.15)

Для получения однозначного решения обычно принимают t = 2auL = B, т. е. меандр вписывают в квадрат, что обеспечивает минимальные габаритные размеры. Тогда

(7.16)

(7.16)

где / и а — длина и ширина предварительно спроектированного резистора линейной конфигурации.

Далее сопротивление резистора-меандра представляют в виде суммы сопротивлений П-образных, Г-образных и линейных участков, из которой затем определяют необходимую длину линейных участков /(. Например, для резистора, представленного на рис. 7.25,

где R — заданное сопротивление резистора.

Толстые пленки толщиной в несколько десятков микрометров приме-

ляют для изготовления пассивных элементов (резисторов, конденсаторов,

проводников и контактов) в гибридных толстопленочных МС, а также про-

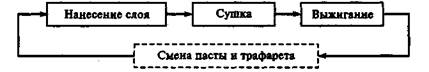

| Рис. 7.26. Структурная схема цикла толстопленочной технологии |

Рис. 7.26. Структурная схема цикла толстопленочной технологии

водников и изолирующих слоев в некоторых типах многоуровневых коммутационных микроплат микросборок.

В основе толстопленочной технологии лежит использование дешевых и высокопроизводительных процессов, требующих небольших единовременных затрат на подготовку производства, благодаря чему она оказывается экономически целесообразной и в условиях мелкосерийного производства. Высокая надежность толстопленочных элементов обусловлена прочным (свыше 5 МПа) сцеплением с керамической подложкой, которое достигается процессом вжигания пасты в поверхностный слой керамики.

В целом толстопленочная технология состоит из ряда последовательных идентичных циклов, структурная схема которых приведена на рис. 7.26. При формировании каждого слоя (резистивного, проводящего, диэлектрического и т. п.) используют соответствующие пасты, которые через сетчатый трафарет наносят на подложку, подвергают сушке и вжиганию. По завершении формирования всех слоев все резисторы и конденсаторы проходят подгонку (обычно лазерную) до заданной точности.

Толстопленочные пасты

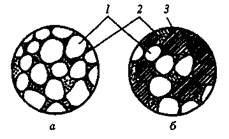

В готовом (вожженном) состоянии толстопленочный элемент состоит из мелких функциональных частиц, находящихся в массовом контакте друг с другом (рис. 7.27) и «склеенных» стеклом с невысокой (400...500 °С) тем-

|

| Рис.7.27. Структура толстопленочных элементов: 1 — частицы металла; 2 — конструкционная связка; 3 — частицы окисла металла |

пературой плавления. Для проводящих элементов используют порошки серебра, палладия и других металлов с высокой электропроводностью. Для рези-стивных — смесь порошков проводящих частиц и частиц окислов металлов в различных пропорциях, что позволяет варьировать удельное поверхностное сопротивление в широких пределах. Диэлектрические слои конденсаторов содержат порошки сегнетоэлектриков, которые, обладая большим значением

относительной диэлектрической проницаемости е, обеспечивают большие значения удельной электрической емкости Со, Ф/см2. Изолирующие слои, наоборот, создаются на основе порошков стекол с малыми е и С0. Функциональные частицы в процессе вжигания должны сохранять твердое состояние и массовый контакт, т. е. иметь температуру плавления более 900 °С.

Дня приготовления паст в смесь порошков функциональных частиц и низкотемпературного стекла добавляют технологическую связку, обычно органические масла. В процессе вжигания нанесенных элементов она должна разлагаться и полностью удаляться из слоя.

Особую группу паст представляют лудящие пасты. Они состоят из частиц припоя, смоченных раствором флюса (например, канифоль в спирте). После нанесения пасты через сетчатый трафарет на толстопленочные монтажные площадки и сушки покрытие подвергается оплавлению (-230 °С).

Марки и свойства различных сплавов и паст приведены в табл. 7.8—7.11.

Таблица 7.8. Характеристики диэлектрических паст

| Марка пасты | Толщина, мкм | Удельная емкость, пФ/см2 | Тангенс угла диэлектрических потерь на частоте 1,5 МГц | Применение |

| ПК- 1000-30 ПК-12 ПД-1 ПД-2 ПД-3 ПД-4 | 40... 60 40... 60 60... 70 50... 60 30...50 30...50 | 10000 160 | 0,0035 0,0035 0,002 .0,003 0,002 0,003 | Диэлектрик конденсаторов, изоляция пересекающихся проводников Диэлектрик конденсаторов Межслойная изоляция в двухуровневых соединениях Межслойная изоляция в многоуровневых соединениях Верхний защитный слой при использовании пасты ПД-1 Верхний защитный слой при использовании пасты ПД-2 |

Примечания. 1. Температурный коэффициент емкости для различных марок ±3,5-Ю~4 КГ1. 2. Напряжение пробоя равно 150 В для конденсаторов и 500 В для межслойной изоляции.

2014-02-17

2014-02-17 1468

1468