Техническая база

| Технической базой является система воспроизведения единиц физических величин и передача информации об их размерах всем без исключения средствам измерения. Метрологическое обеспечение направленно на достижение единства измерений. Единство измерений - состояние измерений, при котором их результаты выражены в узаконенных единицах и погрешности измерений известны с заданной вероятностью. Результатом измерений является значение физической величины, реализуемое в основном уравнением: Достижения сопоставляемых результатов измерений одних и тех же объектов, выполненных в разное время, в резных местах с помощью различных методов и средств, решаются путем обеспечения единства измерений. Для достижения сопоставляемых результатов применяют государственные, ведомственные и проверочные схемы, а так же проводят метрологическую экспертизу и аттестацию. Проверка средств измерения - установление пригодности средств измерений к измерению на основании экспериментально определяемых метрологических характеристик и контроля их соответствия к установленным требованиям. Метрологическая аттестация - признание средства измерения пригодным для применения на основании тщательных исследований метрологических свойств этого средства измерения. Точность измерений характеризуется близостью их результатов к истинному значению измеряемой величины. Таким образом, важнейшей задачей метрологии является усовершенствованием эталонов, разработкой новых методов точных измерений, обеспечение единства и необходимой точности измерений. Физические величины и единицы. Комиссия по разработке единой Международной системы единиц разработала проект Международной системы единиц, который был утвержден 9-й генеральной конференцией по мерам и весам. Принятая система была названа Международная система единиц СИ (SI – System International). Специалисты исходили из того, чтобы охватить системой все области науки и техники: принять удобные для практики размеры основных единиц, уже получившие распространение; выбрать в качестве основных единиц таких величин, воспроизведение которых возможно с наибольшей точностью. Определения основных единиц, соответствующие решениям Генеральной конференции по мерам и весам, следующие: метр равен длине пути, проходимого светом в вакууме за 1/299792458 долю секунды; килограмм равен массе международного прототипа килограмма; секунда равна 9192631770 периодам излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133; ампер равен силе неизменяющегося тока, который при прохождении по двум параллельным прямолинейным проводникам бесконечной длины и ничтожно малой площади кругового сечения, расположенным на расстоянии 1 м один от другого в вакууме, вызывает на каждом участке проводника длиной 1 м силу взаимодействия, равную Н; кельвин равен 1/273.16 части термодинамической температуры тройной точки воды; моль равен количеству вещества системы, содержащей столько же структурных элементов, сколько содержится атомов в углероде-12 массой 0.012 кг; кандела равна силе света в заданном направлении источника, испускающего монохроматическое излучение частотой Гц, энергетическая сила света которого в этом направлении составляет 1/683 Вт/ср. Дополнительные единицы СИ: международная система единиц включает в себя две дополнительные единицы - для измерения плоского и телесного углов; единица плоского угла - радиан (рад) - угол между двумя радиусами окружности, дуга между которыми по длине равна радиусу. В градусном исчислении радиан равен 57°17'48; стерадиан (ср), принимаемый за единицу телесного угла, - телесный угол, вершина которого расположена в центре сферы и который вырезает на поверхности сферы площадь, равную площади квадрата со стороной, по длине равной радиусу сферы. Дополнительные единицы СИ использованы для образования единиц угловой скорости, углового ускорения и некоторых других величин. Сами по себе радиан и стерадиан применяются в основном для теоретических построений и расчетов, так как большинство важных для практики значений углов (полный угол, прямой угол и т.д.) в радианах выражаются трансцендентными числами. |

Для обеспечения принципа взаимозаменяемости деталей необходимо, чтобы все предприятия страны имели единые меры и измерительные средства, обеспечивающие надлежащую точность измерения изготавливаемых деталей. С этой целью в нашей стране была внедрена Государственная система обеспечения единства измерения. Эта система устанавливает организацию, порядок и способы доведения точности государственных эталонов до всех производственных измерений.

До 1960 г. за международный эталон основной единицы длины был принят - 1 м, а также за государственный эталон было принято расстояние между осями двух соседних штрихов, нанесенных на стержне X - образного сечения, выполненного из сплава иридия с платиной. Точность воспроизведения единицы длины этим эталоном не превышала 0,1 мкм. Эти искусственные эталоны не удовлетворяли возрастающих требований технического прогресса, поэтому было принято решение создать естественный эталон единицы длины, и в 1960 г. совместно с утверждением Международной системы единиц было принято новое определение метра, а старое отменено.

Согласно ГОСТ 8.417-81 за международный метр принята длина, равная 1650763,73 длине волны в вакууме излучения, соответствующего переходу между уровнями 2р10 и 5d5 атома криптона-86. Новый метод воспроизведения единицы длины позволяет воспроизводить основную единицу длины - 1 метр с точностью 0,002 мкм,

Передача основной единицы длины от эталона к детали осуществляется в соответствии с поверочной схемой. Согласно поверочной схеме от эталонного метода воспроизведения метра в длинах световых волн единица длины передается на рабочие эталоны.

Рабочие эталоны представляют собой концевые меры длины, выполненные из кварца. Они хранятся в определенных условиях в центральных метрологических институтах и используются ими для проверки образцовых мер 1-го разряда. От рабочих эталонов размер единицы измерения передается на образцовые концевые меры длины от 1-го до 5-го разрядов.

Образцовые меры предназначены для хранения единицы измерения, проверки и градуировки по ним других мер и измерительных приборов и инструментов. Образцовые меры также периодически проверяются. Образцовые меры 2-го разряда проверяются по мерам 1-го разряда, меры 3-го разряда - по мерам 2-го разряда и т.д.

От образцовых концевых мер размер единицы длины или ее доли передается на рабочие меры длины и рабочие измерительные приборы и инструменты.

Передача единицы плоского угла также производится от эталона к измерительным приборам и инструментам. В качестве эталона единицы плоского угла ГОСТ 8.016-75 устанавливает 36-гранную кварцевую призму с центральным углом между смежными гранями 10°. От эталона единица плоского угла передается с помощью вторичных эталонов образцовым мерам. Рабочие меры и измерительные приборы проверяются по образцовым мерам.

Стандарт устанавливает порядок проведения поверки измерительных средств. Согласно стандарту поверке подвергаются все измерительные средства предприятий. Периодичность поверки установлена соответствующими инструкциями. Например, поверка штанген-инструментов, микрометрических и индикаторных инструментов и приборов производится один раз в год, микроскопов и других оптических приборов - один раз в два года и т.д. Сроки поверки устанавливаются специальными графиками, утвержденными руководителем предприятия. Поверка контрольно-измерительных средств производится в центральных измерительных лабораториях (ЦИЛ) предприятий, в контрольно-поверочных пунктах (КПП) цехов и специальных метрологических лабораториях.

Результаты поверки измерительных средств заносятся в специальные паспорта и аттестаты, хранящиеся при инструментах и приборах.

Поверка измерительных средств, так же, как и выполнение линейных измерений в пределах от I до 500 мм и измерение углов с длиной меньшей стороны до 500 мм, должна производиться в нормальных условиях. Стандарт устанавливает следующие значения основных влияющих на качество измерений величин:

температура окружающей среды - 20°С;

атмосферное давление - 101324,73 Па (760 мм рт. ст.);

относительная влажность - 58%.

Плоскопараллельные концевые меры длины

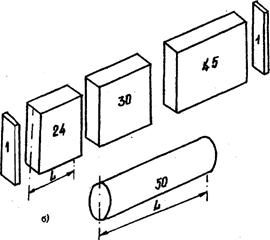

Плоскопараллельные концевые меры длины (рис.2) представляют собой наборы параллелепипедов (пластин, брусков, реже -цилиндрических стержней) из стали длиной до 1000 мм или твердого сплава длиной до 100 мм с двумя плоскими взаимно параллельными измерительными поверхностями (ГОСТ 9038-83).

Плоскопараллельные концевые меры длины применяются:

—для непосредственного измерения линейных размеров при самых разнообразных контрольно-проверочных работах;

— для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности, для передачи размера от эталона до изделия.

Плоскопараллельные концевые меры длины являются основными средствами сохранения единства мер в машиностроении:

— как установочные меры для установки прибора или инструмента на нуль при относительном методе измерения;

— как образцовые меры для проверки точности инструментов и приборов: штангенциркулей, микрометров, индикаторов, миниметров, оптиметров и т.д.;

— для настройки инструментов, приборов, станков. За размер концевой меры принимается номинальная длина с учетом отклонения длины и отклонения от плоскопараллельности. При составлении блоков мер погрешности суммируются. Рабочие поверхности мер выполняются настолько качественно, что при их методических соприкосновениях проявляется взаимное сцепление, обусловленное действием межмолекулярных сил. Благодаря этому явлению, получившему название притираемость, меры легко собираются в блоки и не распадаются во время работы. Меры из стали выдерживают -500, из твердого сплава -300 притираний при контрольном усилии сдвига 15 Н.

Отечественные заводы изготовляют плоскопараллельные концевые меры, номинальные размеры которых указаны в стандарте ГОСТа 9038-83.

В зависимости от допускаемых отклонений номинальной длины и от плоскопараллельности концевых мер с учетом точности изготовления они относятся к тому или другому классу точности.

Рис. 5.I. Концевые меры: а) - плоскопараллельные; б) - цилиндрические

Концевые меры изготовляют следующих классов точности: 00, О, 1, 2, 3 - из стали; 00, О, 1, 2 и 3 - из твердого сплава. К каждому набору прилагают паспорт, включающий инструкцию по эксплуатации. Из четырех-пяти мер с градацией от 0,001 до 100 мм выпускаемых наборов можно составлять нужные блоки. Плитки комплектуются в наборы с разным количеством плиток (от 2-х до 112) и с разной градацией размеров (0,001,0,01,01,0,5,1 и др.).

При использовании плоскопараллельных концевых мер для непосредственных измерений применяются защитные плитки, которые вводятся попарно в любой блок и притираются с обеих сторон блока;

предохраняя измерительные поверхности основных концевых мер от преждевременного износа и повреждений при непосредственных измерениях

Для удобства, пользования концевыми мерами и расширения возможностей их применения изготовляются наборы принадлежностей к плоскопараллельным концевым мерам (струбцинки, боковички, лекальная линейка, державка с основанием).

При составлении блоков заданных размеров следует использовать минимальное количество плиток (не больше 3-4).

Помимо деления плиток на классы они подразделяются еще по точности аттестации на 5 разрядов: 1-й, 2-й, 3-й, 4-й, 5-й. (1 – самый точный, 5 - самый грубый). Разряд определяется предельной погрешностью измерения самой плитки при определении ее действительного размера и допустимым отклонением от плоскопараллельности.

Концевые меры длины могут быть аттестованы по разряду или классу точности. При получении блоков из концевых мер. аттестованных по классу точности, оценивается размер с учетом случайных погрешностей отклонения от номинального значения и от плоскопараллельности. Случайные погрешности, как правило, подчиняются вероятностному закону нормального распределения, и поэтому они подвергаются квадратичному суммированию с оценкой и знаком ±:

= ±

= ± (5.1)

(5.1)

где:  i - погрешность каждой меры.

i - погрешность каждой меры.

В процессе притирания мер в блоки добавятся дополнительные погрешности по притирочному слою. Эти погрешности носят систематический характер и ведут к увеличению размера, имея знак "+". Можно заметить, что число их будет на единицу меньше числа мер в блоке. Анализируя систематические погрешности, заметим, что эти величины различны для разных номинальных значений мер. Они изменяются от 0,1 до 0,4 мкм для размеров мер 0,1... 100 мкм.

Можно усреднённо принять  = 0,3 мкм. Допускаемые отклонения концевых мер приведены в табл.5.1.

= 0,3 мкм. Допускаемые отклонения концевых мер приведены в табл.5.1.

Таблица 5. 1

Допускаемые отклонения концевых мер

| Размеры мер, мм | Допускаемые отклонения концевых мер, мкм, для классов точности от номинального значения, (±) | |||||

| До 10 | 0,05 | 0,18 | 0,10 | 0,18 | 0,35 | 0,08 |

| Св.10 до 25 | 0,07 | 0,27 | 0,14 | 0,27 | 0,55 | 1,20 |

| 25÷50 | 0,10 | 0,35 | 0,20 | 0,35 | 0,70 | 1,60 |

| 50÷75 | 0,12 | 0,45 | 0,25 | 0,45 | 0,90 | 2,00 |

| 75÷100 | 0,14 | 0,55 | 0,30 | 0,55 | 1,10 | 2,50 |

| 100÷150 | 0,20 | 0,80 | 0,40 | 0,80 | 1,60 | 3,00 |

| 150÷200 | 0,25 | 1,00 | 0,50 | 1,00 | 2,00 | 5,00 |

Штангенинструменты являются измерительными средствами, широко применяемыми в машиностроении, поэтому знание типов штангенинструментов, их конструкции и приобретение навыков работы с ними обязательно.

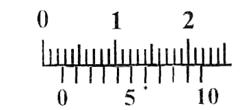

Отсчетным устройством в штангениструментах является линейный нониус. Это приспособление позволяет отсчитывать дробные доли интервала делений основной шкалы штангенинструмента. Интервал деления шкалы нониуса an (первая стр. обложки) меньше, чем интервал деления основной шкалы а на величину С, называемую величиной отсчета по нониусу, если модуль нониуса у =1. При модуле у =2 деление шкалы нониуса меньше, чем 2 деления основной шкалы на величину С.

При нулевом положении нулевые штрихи основной шкалы и шкалы нониуса совпадают. При этом последний штрих шкалы нониуса также совпадает со штрихом основной шкалы, определяющим длину Ln шкалы нониуса. При измерении шкала нониуса смещается относительно основной шкалы и по положению нулевого штриха шкалы нониуса определяют величину этого смещения, равную измеряемому размеру.

Из примеров расчетов видно, что если нулевой штрих нониуса располагается между штрихами основной шкалы, то следующие за ним штрихи нониуса также занимают промежуточные положения между штрихами основной шкалы. Ввиду того что деление шкалы нониуса отличатся от деления основной шкалы на величину С, каждое последующее деление нониуса расположено ближе предыдущего к соответствующему штриху основной шкалы.

|

Таким образом, отсчет измеряемой величины по шкале с нониусом складывается из отсчета целых делений по основной шкале и отсчета дробной части деления по шкале нониуса (рис.5.2).

Рис. 5.2. Показания нониуса при вычислении размера: размер деления–0,1 мм.

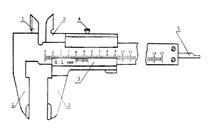

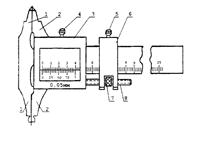

На рис. 5.3. показаны различные типы штангенциркулей.

а б

в г

Рис. 5.3. Типы штангенциркулей: а– ШЦ-1, б– ШЦ-111, в– ШЦ-11, г–электронный–EDK:1,2–измерительные губки; 3–рамка нониуса; 4,5–зажимы; 6–хомуты; 7–гайки; 8–винты.

Тип ШЦ-1 с двухсторонним расположением измерительных губок 1 и 2. Верхняя пара предназначена для внутренних измерений, нижняя - для наружных. Верхние губки расположены относительно основной шкалы нониуса так, что при измерении размеров отсчет ведется от нуля, как и при измерении наружных размеров. Линейка 5 служит для измерения глубин. Диапазон измерения 0÷150 мм, значения отсчета по нониусу 0,02 мм, класс точности 1, предел допускаемой погрешности ±0,02

Тип ШЦ-11 с двусторонним расположением измерительных губок, Нижняя пара служит для наружных и внутренних измерений, верхняя пара губок, имеющих заострения, служит для разметки, а также для наружных измерений.

Тип ШЦ-111 с односторонним расположением измерительных губок. Внутренние плоскости губок 1и 2 служат для наружных измерений, наружные цилиндрические поверхности - для внутренних измерений. К отсчету по шкале с нониусом следует прибавлять суммарную толщину двух губок, маркированную на них.

Для всех трех типов инструментов рамка со шкалой нониуса обозначена цифрой 3. Основная шкала нанесена на штанге, для закрепления рамки нониуса служит зажим 4. Штангенциркули ЩЦ-11 и ШЦ-111 имеют закрепляемые зажимами 5 хомутики 6 и гайки 7, служащие для микрометрической подачи губки (при застопоренном винтом 5 хомутике 6 при помощи винта 8.

Штангенциркули типа ЩЦ-1 выпускаются с пределами измерений 0-125 мм с величиной отсчета по нониусу 0,1 мм. Штангенциркули типа ЩЦ-11 и ШЦ-111 выпускаются с различными пределами измерений (верхний предел до 2000 мм) с величиной отсчета по нониусу 0,05 или 0,1мм.

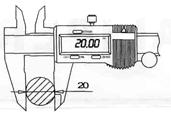

Электронный штангенциркуль EDK с величиной отсчета по нониусу 0,01 класс точности 1, предел допускаемой погрешности ±0,01

Погрешность показаний штангенциркулей с величиной отсчета по нониусу 0,1мм...0,05 мм не должна превышать ±0,05мм. (ГОСТ 166-80). Для штангенциркулей больших размеров (1000-2000мм) погрешность не должна превышать ± 0.2 мм.

Для точной установки размера в ряде инструментов предусмотрена микрометрическая подача основной рамки; здесь необходимо: предварительно выставить размер, стопорным винтом зафиксировать малую рамку, продольной подачей установить основную рамку точно на требуемый размер.

Штангенинструменты периодически должны подвергаться поверке в измерительных лабораториях, перед измерениями необходим внешний осмотр, а при необходимости проверка по эталону.

Микрометрические инструменты также, как и штангенинструменты, являются измерительными средствами, широко применяемыми в машиностроении, поэтому знание типов микрометрических инструментов, их конструкции и приобретение навыков работы с ними обязательно.

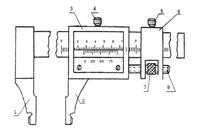

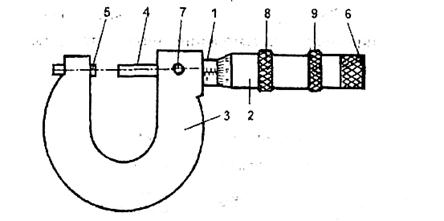

К основным микрометрическим инструментам относятся: микрометры МК (рис.5.4.), микрометрические глубиномеры и микрометрические нутромеры. По сути своей микрометр - это винтовая пара, которая определяет точность и погрешность инструмента.

|

Рис.5.4.Устройство микрометра МК:

1 - стебель; 2 - барабан; 3 - скоба; 4 - измерительный стержень; 5 - пятка; 6 - трещотка; 7 - стопор измерительного стержня; 8 - накатное кольцо барабана; 9 -стопорная гайка барабана.

Микрогайка пары обычно жестко скреплена с корпусом (на рис. 5.4., со скобой). Микровинт заканчивается измерительным стержнем, продольное перемещение которого определено шагом резьбы, и поэтому в продольном направлении наносится основная шкала. В окружном направлении вместе с микровинтом поворачивается барабан 2, который имеет шкалу винтового нониуса из 50 делений и определяет соответственно 1/50 шага микровинта. Учитывая показания основной и дополнительной шкал, можно получить достаточно точные результаты измерений.

Теперь совершенно ясно, что точность инструмента определена шагом резьбы и количеством делений шкалы барабана, и вариация этих её параметров позволяет изменять её, однако реально точность микрометрических инструментов, как правило, не превышает 0.01 мм.

При выборе средств измерений учитывают совокупность метрологических (цена деления, погрешность, пределы измерений, измерительное усилие), эксплуатационных и экономических показателей, к которым относятся: массовость (повторяемость измеряемых размеров) и доступность их для контроля; стоимость и надежность средств измерений; метод измерения; время, затрачиваемое на настройку и процесс измерения; масса, габаритные размеры, рабочая нагрузка; жесткость объекта контроля, шероховатость его поверхности; режим работы и т. д.

Выбор средств измерений зависит от масштаба производства или количества находящихся в эксплуатации однотипных (одноименных) технических систем.

Например, в массовом производстве с отработанным технологическим процессом, включая контрольные операции, используют высокопроизводительные механизированные и автоматизированные средства измерения и контроля. Универсальные средства измерений применяются преимущественно для наладки оборудования.

В серийном производстве основными средствами контроля должны быть жесткие предельные калибры, шаблоны, специальные контрольные приспособления. Возможно применение универсальных средств измерений.

В мелкосерийном и индивидуальном производстве основными являются универсальные средства измерений, поскольку применение других организационно и экономически невыгодно: неэффективно будут использоваться специальные контрольные приспособления или потребуется большое количество калибров различных типоразмеров.

Метод измерения, определяемый целью контроля, выдвигает требования к средствам измерений по базировке: если контролируется точность технологического процесса, то выбирают средства измерений для технологических баз; если) технических систем контролируется с точки зрения эксплуатации, то средство измерений выбирается под эксплуатационные базы.

При выборе средств измерений по метрологическим характеристикам необходимо учитывать следующее:

цена деления шкалы должна выбираться с учетом заданной точности измерения.

Например, если размер необходимо контролировать с точностью до 0,01 мм, то и средства измерений следует выбирать с ценой деления 0,01 мм, так как средства измерений с более грубой шкалой внесет дополнительные субъективные погрешности, а с более точной — выбирать не имеет смысла из-за удорожания средств измерений. При контроле технологических процессов должны использоваться средства измерений с ценой деления не более 1/6 допуска на изготовление;

поскольку качество измерения определяется величиной относительной погрешности δ = ±(Δ/х) 100%, т. е. с уменьшением х величина δ увеличивается (качество измерения ухудшается). Следовательно, качество измерений на разных участках шкалы неодинаково.

Поэтому при измерениях рабочий участок шкалы средств измерений должен выбираться по правилу: относительная погрешность в пределах рабочего участка шкалы средств измерений не должна превышать приведенную погрешность более чем в 3 раза. Из этого правила следует:

при односторонней равномерной шкале с нулевой отметкой в ее начале рабочий участок занимает последние две трети длины шкалы;

при двусторонней шкале с нулевой отметкой посредине — последнюю треть каждого сектора;

при шкале без нуля рабочий участок может распространяться на всю длину шкалы.

В пределах рабочего участка шкалы наибольшая возможная абсолютная погрешность равновероятна на всех отметках. Таким образом, при выборе средств измерений важно определить рабочий участок шкалы и ее цену деления.

Понятие размера и сопряжения. Основные принципы построения единой системы допусков и посадок (ЕСДП)

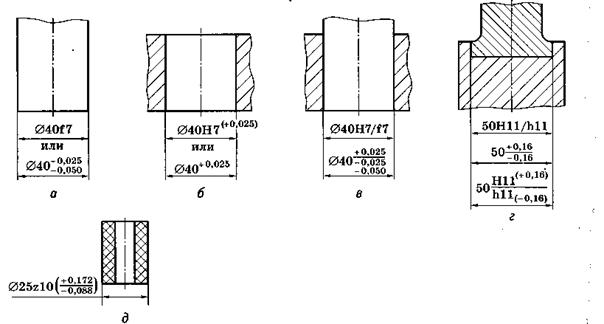

Точность изготовления детали характеризует допуск. И чем он меньше, тем труднее обрабатывать деталь. Это происходит из-за повышения требований к точности станка, инструмента, приспособлений, квалификации рабочего. Важно знать, что неоправданно больший допуск снижает надежность и качество работы изделия. Полем допуска называют поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом же изображении оно заключают между линиями, соответствующими верхнему и нижнему отклонениям нулевой линии.

При нанесении на чертежи размеров с верхним и нижним отклонением следует соблюдать определенные правила:

- верхнее или нижнее отклонения, равные нулю, не указываются;

- количество знаков в верхним и нижнем отклонениях выравнивают, при необходимости для сохранения одинакового числа знаков справа дописывают нули;

- верхнее и нижнее отклонения записывают в две строки, причем верхнее отклонение располагают над нижним; высота цифр отклонения примерно вдвое меньше цифр номинального размера;

- в случае симметричного расположения поля допуска относительно нулевой линии, т.е. когда верхнее отклонение равно по абсолютной величине нижнему отклонению, но противоположно по знаку, их значение указывают после знака ± цифрами, равными по высоте цифрам номинального размера;

Поле допуска характеризует не только величину допуска, но и расположение его относительно номинального размера или нулевой линии. Оно может быть расположено выше, ниже, симметрично, односторонне и асимметрично относительно нулевой линии. Для наглядности на чертежах деталей над размерной линией после номинального размера принято указывать верхнее и нижнее отклонение в миллиметрах с их знакам, а также для наглядности строят схемы расположения поля допуска вала или отверстия относительно нулевой линии; при этом верхние и нижние отклонения откладывают в микрометрах, а не в миллиметрах.

Посадка - характер соединения детали, определяемый величиной получающихся в нем зазоров или натягов. Различают посадки трех типов:

–с зазором;

–с натягом;

–переходные.

Отметим, что вал и отверстие, образующие посадку, имеют один и тот же номинальный размер и различаются верхними и нижними отклонениями. По этой причине на чертежах над размерной линией, посадку обозначают после номинального размера дробью, в числители которой записывают предельные отклонения для отверстия, а в знаменателе – аналогичные данные для вала.

Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом N. Посадка с натягом – это посадка, при которой обеспечивается натяг в соединении, а поле допуска отверстия расположено под полем допуска вала.

Наименьший N min и наибольший N max натяги имеют важные значения для посадки с натягом:

Nmin имеет место в соединении, если в отверстии с наибольшим предельным размером D max будет запрессован вал наименьшего предельного размера dmin;

Nmax имеет место при наименьшим предельном размере отверстия Dmin и наибольшим предельном размере вала dmax.

Разность размеров отверстия и вала до сборки, если размер отверстия больше отверстия вала, называют зазором S. Посадка, при которой обеспечивается зазор в соединении и поле допуска отверстия расположено над полем допуска вала, называют посадкой с зазором. Ее характеризует наименьший Smin и наибольший Smax зазоры:

Smin имеет место в соединении отверстия с валом образуется, если в отверстии с наименьшим предельным размером Dmin, будет установлен вал с наибольшим предельным размером dmax;

Smax имеет место при наибольшем предельном размере отверстия Dmax и наименьшим предельном размере вала dmin.

Разность между наибольшим наименьшим зазорами или сумма допусков отверстия и вала, составляющих соединения, называются допуском посадки и обозначается буквой Т.

А посадка, при которой возможно получение, как зазора, так и натяга, называют переходной посадкой. В данном случае поля допусков отверстия и вала перекрываются частично или полностью.

Вследствие неизбежного колебания размеров вала и отверстия от наибольшего до наименьшего значений, при сборке деталей, возникает колебание зазоров и натягов. Наибольшие и наименьшие зазоры, а также натяги рассчитываются по формулам. И чем меньше колебание зазоров или натягов, тем выше точность посадки.

Свойство конструкции составной части изделия, обеспечивающих возможность ее применения вместо другой без дополнительной обработки, с сохранением заданного качества изделия, в состав которого он входит, называется взаимозаменяемостью. При полной взаимозаменяемости однотипные детали, изделия, например, болты, шпильки, могут быть изготовлены и установлены на без дополнительной обработки или предварительной пригонки.

Наряду с полной взаимозаменяемостью допускается сборка изделий методами неполной и групповой взаимозаменяемости, регулирование и пригонка.

К неполной взаимозаменяемости относят сборку изделий на основе теоретико-вероятностных расчетов.

При групповой взаимозаменяемости детали, изготовленные на распространенном станочном оборудовании с технологически выполненными допусками, сортируются по размерам на несколько размерных групп; затем проверяют сборку детали одинакового номера группы.

Метод регулирования предполагает сборку с регулированием положения или размеров одной или нескольких отдельных, заранее выбранных деталей изделия, называемых компенсаторами.

Метод пригонки - сборка изделий с пригонкой одной и собираемых деталей. Взаимозаменяемостью обеспечивает высокое качество изделий и снижает их стоимость, способствуя при этом развитию прогрессивной технологии и измерительной технике. Без взаимозаменяемости невозможно современное производство. Взаимозаменяемость базируется на стандартизации - нахождения решения для повторяющихся задач в сфере науки, технике и экономики, направленного на достижения оптимальной степени упорядочение в определенной области. Стандартизация направлена на совершенствование и управления народным хозяйством, повышения технического уровня и качества продукции и т. д. Главной задачей стандартизации является создания системы нормативно-технической документации, которая устанавливает требования к объектам стандартизации, обязательна для использования в определенных областях деятельности. Важнейшим нормативно-техническим документом стандартизации является стандарт, разрабатываемый на основе достижения отечественной и зарубежной науки, техники, технологии передового опыта и предусматривающий решения, оптимальные для экономического и социального развития страны.

Области применения некоторых рекомендуемых посадок с зазором.

Посадки H/h —скользящие. Наименьший зазор в посадках равен нулю. Они установлены во всем диапазоне точностей сопрягаемых размеров (4... 12-й квалитеты). В точных квалитетах они применяются как центрирующие посадки, т. е. обеспечивают высокую степень совпадения центра вала с центром сопрягаемого с ним отверстия. Допускают медленное вращение и продольное перемещение, чаще всего используемое при настройках и регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей: сменные зубчатые колеса на валах, фрезы на оправках, центрирующие корпуса под подшипники качения, сменные кондукторные втулки и т. д. Для подвижных соединений применяется посадка шпинделя в корпусе сверлильного станка.

Посадки H8/h7, H8/h8 имеют примерно то же назначение, что и посадка H7/h6, но характеризуются более широкими допусками, облегчающими изготовление детали.

Посадки H/h в более грубых квалитетах (с 9-го по 12-й) предназначены для неподвижных и подвижных соединений малой точности. Применяются для посадки муфт, звездочек, шкивов на валы, для неответственных шарниров, роликов и т. п.

Посадки Н/д, G/h —движения. Обладают минимальным по сравнению с другими посадками гарантированным зазором. Установлены только в точных квалитетах с 4-го по 7-й. Применяются для плавных, чаще всего возвратно-поступательных перемещений, допускают медленное вращение при малых нагрузках.

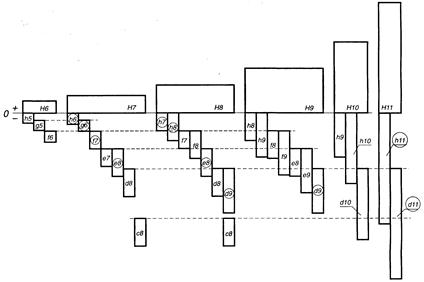

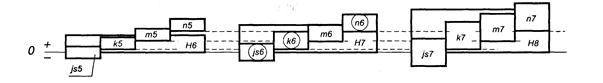

В сопряжении образуются зазоры. На рис.4.1. приведена в сокращении схема расположения полей допусков посадок с зазором в системе отверстия для размеров до 500 мм. Посадки применяются как в точных, так и в грубых квалитетах.

|

Рис. 4.1. Расположение полей допусков посадок с зазором в системе отверстия.

Посадки Н6/д5, Н7/д6 применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т. п.

Посадки H/f, F/h —ходовые. Характеризуются умеренным гарантированным зазором. Применяются для обеспечения свободного вращения в подшипниках скольжения общего назначения при легких и средних режимах работы со скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки Н7/17, H8/f8 применяются в подшипниках скольжения коробок передач различных станков, в сопряжениях поршня с цилиндром в компрессорах, в гидравлических прессах и т. п.

Посадки Н/е, E/h —легкоходовые. Обладают значительным гарантированным зазором, вдвое большим, чем у ходовых посадок. Применяются для свободного вращательного движения при повышенных режимах работы со скоростями более 150 рад/с, а также для компенсации погрешностей монтажа и деформаций, возникающих во время работы.

Посадки Н7/Д8, Н8/е8 применяются для подшипников жидкостного трения турбогенераторов, больших электромашин, коренных шеек коленчатых валов.

Посадки H/d, D/h —широкоходовые. Характеризуются большим гарантированным зазором, позволяющим компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8/d9, H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников трансмиссионных валов, для поршней в цилиндрах компрессоров.

Посадка H11/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях.

Особенности посадокпереходных:

в сопряжении могут получаться как зазоры, так и натяги, на рис. 4.2. приведена в сокращении схема расположения полей допусков переходных посадок в системе отверстия для размеров до 500 мм;

применяются только в точных квалитетах — с 4-го по 8-й;

используются как центрирующие посадки;

предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку соединения.

|

Рис. 4.2. Расположение полей допусков переходных посадок в системе отверстия.

Области применения некоторых рекомендуемых переходных посадок

Посадки H/js; Js/h —плотные. Вероятность получения натяга P(N)– 0.5...5%, и, следовательно, в сопряжении образуются преимущественно зазоры. Обеспечивают легкую собираемость.

Посадка H7/js6 применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадки Н/к, K/h —напряженные. Вероятность получения натяга P(N) –24...68%. Однако из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются. Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например при помощи ручных молотков.

Посадка Н7/к6 широко применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами.

Посадки Н/т; M/h —тугие. Вероятность получения натяга P(N) –60...99,98%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как правило, только при ремонте.

Посадка Н7/т6 применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки Н/п; N/h —глухие. Вероятность получения натяга P(N) –88...100%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях: применяются прессы. Разбираются, как правило, только при капитальном ремонте.

Посадка Н7/п6 применяется для сопряжения тяжелонагруженных зубчатых колес, муфт, кривошипов с валами, для установки постоянных кондукторных втулок в корпусах кондукторов, штифтов и т. п.

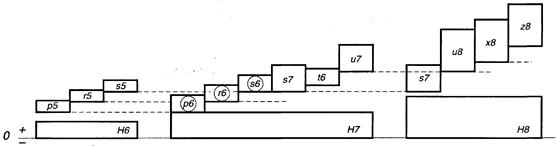

Особенности посадок с натягом

В сопряжении образуются только натяги. На рис. 4.3. приведена в сокращении схема расположения полей допусков посадок с натягом в системе отверстия для размеров до 500 мм.

|

Рис. 4.3. Расположение полей допусков посадок с натягом в системе отверстия.

Области применения некоторых рекомендуемых посадок с натягом

Посадки Н/р; P/h —легкопрессовые. Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением. Посадка Н7/р6– применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r, H/s; H/t и R/h; S/h; T/h —прессовые средние. Имеют умеренный гарантированный натяг в пределах N = (0.0002...0.0006) D. Применяются как с дополнительным креплением, так и без него. При сопряжении возникают, как правило, упругие деформации.

Посадки H7/r6, H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка Н7/sб).

Посадки Н/и; Н/х; H/z и U/h —прессовые тяжелые. Имеют большой гарантированный натяг в пределах N = (0.001...0.002) D. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В сопряжении возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки Н7/и7; Н8/и8 наиболее распространенные из числа тяжелых посадок. Примеры применения: вагонные колеса на осях, бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками.

Чтобы обеспечить минимально необходимое, но достаточное число посадок, в соответствии с эксплуатационными требованиями разработана система допусков и посадок.

В России действует единая система допусков и посадок (ЕСДП), разработанная в соответствии с рекомендациями Международной организации по стандартизации (ИСО) и оформленная в виде пяти стандартов; основными являются ГОСТ 25346—89 и ГОСТ 25347—82.

Для образования посадок с различными зазорами и натягами в системе ИСО и в ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий (рис. 4.4.).

Основное отклонение — это одно из двух предельных отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (линии номинального размера). Таким отклонением является отклонение, ближайшее к нулевой линии.

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов — строчными; основное отверстие обозначают буквой Н, а основной вал — буквой h.

Отклонения от А до Н (а—h) предназначены для образования полей допусков в посадках с зазорами; отклонения Js, К, М, N (js, k, m, п) — в переходных посадках, отклонения от Р до ZC (р—zc) — в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Для валов с отклонениями js и отверстий с отклонениями Js основных отклонений не установлено. Оба предельных отклонения определяют исходя только из допуска IT соответствующего квалитета. Для js и Js поле допуска симметрично относительно нулевой линии, а предельные отклонения равны по значениям и противоположны по знакам: ES (es) = + IT /2; EI (ei) = -IT /2 (рис. 4.4.).

Значения основных отклонений валов и отверстий приведены в таблицах ГОСТ 25346—89.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета; например, для вала h 6, d ll, f 9; для отверстия Н 6, D ll, Js 1O.

Рис. 4.4. Схема основных отклонений отверстий и валов

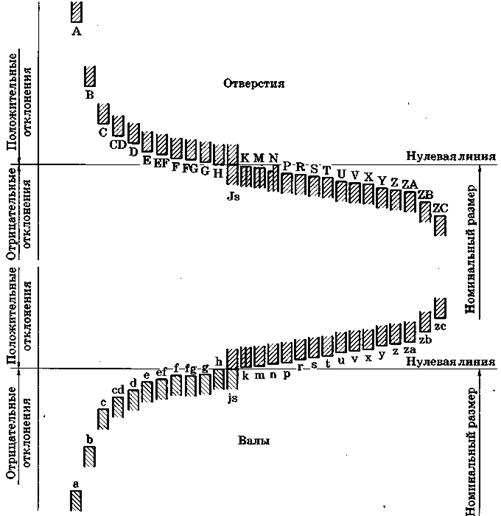

Обозначения посадок на чертежах. Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например Ø5О Н 6, Ø32 f 7, Ø1O g 6, либо числовыми значениями предельных отклонений, например Ø12 , либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 4.5, а, б).

, либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 4.5, а, б).

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью: в числителе — буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, в знаменателе — аналогичное обозначение поля допуска вала (рис. 4.5, в, г).

В условных обозначениях полей допусков необходимо обязательно указывать числовые значения предельных отклонений в следующих случаях:

■ для размеров, не включенных в ряды нормальных линейных размеров, например Ø 41,5Н7(+0,021);

■ при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. 4.5, д) с предельными отклонениями по ГОСТ 25349—88.

Рис. 4.5. Примеры (а–д) обозначения допусков и посадок на чертежах

Выбор квалитета точности. Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более грубого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле. Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения, условия его работы, но и рекомендации, учитывающие целесообразность назначения того или иного квалитета и возможность изготовления деталей необходимой точности.

Общее представление о применении квалитетов в соединениях машин и механизмов можно получить из следующих примеров.

Квалитеты 5 и 6 применяются в особо точных соединениях, таких как поршневой палец — втулка верхней головки шатуна двигателя автомобиля, шейка коленчатого вала — вкладыш подшипника и т. п.

Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т.п.

Квалитеты 9 и 10 применяются в соединениях, где требования к точности понижены, но предъявляются сравнительно высокие требования к соосности и центрированию (например, поршневое кольцо — канавка поршня по высоте, посадка звездочек на вал и т.д.).

Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях.

Посадки с зазором. Характер и условия работы подвижных соединений отличаются разнообразием. Например, соединения поршень — гильза, шейка коленчатого вала — вкладыш, поршневой палец — втулка верхней головки шатуна одного и того же двигателя отличаются друг от друга характером взаимного перемещения деталей, температурным режимом, действующими нагрузками и т.д. Поэтому использовать единую методику расчета зазоров

подвижных соединений в конкретных случаях практически невозможно. Для каждого типа соединений существует своя методика расчета зазоров. Так как подбирать специальную методику в большинстве случаев нецелесообразно, часто используют установленные практическим опытом примерные области применения рекомендуемых посадок.

Посадки группы H/h характерны тем, что минимальный зазор в них равен нулю; применяются для пар с высокими требованиями к центрированию отверстия и вала, когда взаимное перемещение вала и отверстия предусматривается при регулировке, а также при малых скоростях и нагрузках.

Посадку H 5/ h 4 назначают для соединений с высокими требованиями к точности центрирования и направлению, в которых допускается проворачивание и продольное перемещение деталей при регулировании.

Посадку H 6/ h 5 назначают при высоких требованиях к точности центрирования, например в пиноли задней бабки токарного станка, при установке измерительных зубчатых колес на шпинделях зубоизмерительных приборов.

Посадку H 7/ h 6 (предпочтительную) назначают при менее жестких требованиях к точности центрирования (например, для сменных зубчатых колес в станках, в корпусах под подшипники качения в станках, автомобилях и других технических системах).

Посадку H 8/ h 7 (предпочтительную) назначают для центрирующих поверхностей, когда можно расширить допуски на изготовление при несколько пониженных требованиях к соосности деталей. i

ЕСДП допускает применение посадок группы H/h, образованных из поблей допусков квалитетов с 9 по 12, для соединений с низкими требованиями к точности центрирования.

Посадки группы H/g ((H 5/ g 4; H 6/ g 5 и H 7/ g 6 (предпочтительная)) имеют наименьший гарантированный зазор из всех посадок с зазором. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования, например, золотника в пневматических устройствах, шпинделя в опорах делительной головки, в плунжерных парах и т.п.

Посадки группы H/f наиболее распространены для всех подвижных соеди-J нений (H 7/ f 7 (предпочтительная), H 8/ f 8 и подобные им посадки, образованные; из полей допусков квалитетов 6 и 9). Например, посадку H 7/ f 7 применяют в подшипниках скольжения малых и средних по мощности электродвигателей, в поршневых компрессорах, в коробках скоростей станков, центробежных насосах, в двигателях внутреннего сгорания и других технических системах.

Посадки группы Н/е (Н 7/ е 8, Н 8/ е 8 (предпочтительные), Н 7/ е 7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9) обеспечивают легкоподвижное соединение при жидкостном трении. Их применяют для быстровращающихся валов. Посадки Н 9/ е 9 и Н 8/ е 8 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес и других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров.

Посадки группы H/d (H 8/ d 9, H 9/ d 9 (предпочтительные) и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и 11), применяют сравнительно редко. Например, посадку H 7/ d 8 применяют при большой частоте вращения и относительно малом давлении в крупных подшипниках, а также в сопряжении поршень — цилиндр в компрессорах.

Посадки группы Н/с (Н 7/ с 8 и Н 8/ с 9) характеризуются значительными гарантированными зазорами, их применяют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки).

Переходные посадки. Переходные посадки групп H/js, H/k, H/m, Н/n применяются для неподвижных разъемных соединений, в которых требуется обеспечить центрирование сменных деталей или, при необходимости, перемещение друг относительно друга. Посадки характеризуются возможностью появления в сопряжении как зазоров, так и натягов. Неподвижность соединения достигается дополнительным креплением с помощью шпонок, штифтов и других видов креплений.

Переходные посадки предусмотрены только в квалитетах с 4 по 8, причем точность вала в них предусматривается на один квалитет выше точности отверстия.

В переходных посадках наибольший натяг получается при сочетании наибольшего предельного размера вала (dmax) и наименьшего предельного размера отверстия (Dmin), а наибольший зазор — при сочетании наибольшего предельного размера отверстия (Dmax) и наименьшего предельного размера вала (dmin).

Посадки с гарантированным натягом. Посадки с натягом применяют для получения неподвижных неразъемных соединений, причем относительная неподвижность сопрягаемых деталей обеспечивается за счет упругих деформаций, возникающих при соединении вала с отверстием. При этом предельные размеры вала больше предельных размеров отверстия. В некоторых случаях для повышения надежности соединения дополнительно используют штифты или другие средства крепления, при этом крутящий момент передается штифтом, а удерживаются детали от осевых перемещений посредством натяга.

Благодаря надежности и простоте конструкции и сборки узлов, включающих соединения с натягом, эти посадки применяются во всех отраслях

машиностроения (например, при сборке оси с колесом для железнодорожного транспорта, втулок с валами, ступицы червячного колеса с венцом и т.д.).

Выбор способа получения соединения (под прессом, с нагревом охватывающей или охлаждением охватываемой детали и т.д.) определяется конструкцией деталей, их размерами, требуемой величиной натяга и другими факторами.

Предпочтительные посадки с натягом по применяемости можно представить в порядке увеличения гарантированного натяга.

Посадка Н7/р6 является предпочтительной для соединений тонкостенных деталей, а также деталей, испытывающих небольшие нагрузки.

Посадки H7/r6, H7/s6 являются предпочтительными для соединений кондукторных втулок с корпусом кондуктора, запорных втулок с дополнительным креплением и подобных соединений.

Посадка Н7/и7 применяется для соединений втулок подшипников скольжения в тяжелом машиностроении, венцов червячных колес, маховиков и других подобных соединений.

Посадки Н8/х8, H8z8, характеризуемые самыми большими величинами гарантированного натяга, применяются для тяжелонагруженных соединений, воспринимающих большие крутящие моменты и осевые силы.

Калибры, классификация, принципы конструирования.

Калибр, это мера, предназначенная для сравнения с ней размеров, формы и расположения поверхностей деталей изделий с целью определения их годности (контроля). В настоящее время нет однозначного определения понятия калибр. Так, нередко калибр рассматривается как бесшкальный измерительный инструмент предназначенный для проверки размеров и формы изделия или взаимного расположения частей.

В терминологическом стандарте на калибры ГОСТ 27284-87 "Калибры. Термины и определения", введенном в действие с 1 января 1988 г., калибр рассматривается как, средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными или угловыми размерами. В примечании к этому определению указано, что под геометрическими параметрами элементов изделия понимают линейные и угловые величины элемента изделия.

Специфика калибров заключается в двойственности их функций: во-первых, это сравнение размера детали с хранимым им размером физической величины (фактически это сравнение с мерой); во-вторых, механическая отбраковка негодных деталей, т. е. осуществление функций контроля. Тем не менее назвать калибры только средством контроля (а не средством измерений) нет оснований.

Калибры для контроля гладких цилиндрических изделий (валов, втулок) называют скобами, а для контроля отверстий — пробками. Применяются регулируемые и нерегулируемые калибры, непроходной, рабочий, приемный и другие калибры. Изделие признается годным, когда оно проходит проходной и не проходит непроходной калибр, поэтому оно находится в поле допуска. При этом проходной скобой контролируют наибольший размер вала, а непроходной скобой - наименьший. Рабочие калибры применяют при изготовлении изделий на рабочих местах. Приемные калибры (проходные и непроходные) применяются для приемки изделий.

К изготовлению калибров предъявляются высокие требования. Их нормируемая погрешность нередко исчисляется в микрометрах и менее.

Калибры нуждаются в поверке, которую обычно проводят ведомственные метрологические службы.

Калибр - мера физической величины:

- воспроизводящая с заданной точностью некоторый геометрический параметр; и предназначенная для проверки размеров и формы изделий или взаимного расположения их частей.

Калибры используются:

- для сравнения размера детали с хранимым размером физической величины; и

- для механической отбраковки негодных деталей.

Различают: регулируемые, нерегулируемые, непроходные, рабочие, приемные и другие калибры.

Предельные гладкие калибры. Предельными эти калибры называют потому, что ими контролируют годность наибольшего и наименьшего предельных размеров элемента детали (ГОСТ 24833—81). Такие калибры разделяют на проходной и непроходной. Калибры для контроля отверстий называют пробками. Проходным калибром-пробкой контролируют в отверстии годность наименьшего предельного размера Dmin. Этот размер годен, если пробка проходит сквозь него. Непроходным калибром-пробкой контролируют в отверстии годность наибольшего предельного размера вала. Этот размер годен, если пробка не проходит в отверстие. Если пробка прошла, а пробка непроходная не вошла в отверстие, то принято считать, что действительный размер отверстия находится в пределах поля допуска Td и это отверстие годно.

К средствам комплексного контроля, используемым при приёмке готовых деталей, относятся проходные и непроходные калибры. Калибр – измерительный прибор, с помощью которых определяют, находятся ли в допускаемых пределах размеры сопрягаемых винтовых поверхностей (болт и гайка) на длине свинчивания. Проходным калибром, который должен при проверке свинчиваться, контролируют т. н. приведённый средний диаметр (искусственно созданный контрольный параметр), обеспечивающий сопряжение резьбового соединения. Для комплексного контроля пользуются также индикаторными резбомерами с резьбовыми измерительными элементами.

Калибры изготавливаются из стали У8-У10А. Обеспечивают высокую точность измерения (5-6 квалитет).

Калибры для контроля валов называют скобами (рис. 6.1).

Рис. 6.1. Калибр–скоба плоская.

Проходным калибром-скобой контролируют годность наибольшего предельного размера вала. Этот размер годен, если скоба прошла через него. Непроходным калибром-скобой контролируют годность наименьшего предельного размера вала. Этот размер годен, если скоба непроходная не прошла через него. Если скоба проходная прошла, а скоба непроходная не прошла через вал, то принято считать, что действительный размер вала находится в пределах поля допуска Td и этот вал годен.

Когда калибры проходные не проходят, а калибры непроходные проходят через детали, принято считать, что действительные размеры этих деталей находятся за пределами поля допуска, и эти детали признаются браком.

Как видно из изложенного, при контроле калибрами не определяют числовые величины контролируемых размеров, а только устанавливают годность или негодность элемента детали. Когда требуется определить числовую величину действительного размера забракованной детали, то его измеряют универсальными средствами измерения. Так поступают для того, чтобы найти причину брака, а также для того, чтобы решить, можно ли исправить забракованную деталь. Это делают всегда, когда калибр ПР не проходит, т. е. вал велик или отверстие мало и брак исправимый.

Для контроля отверстий номинальных размеров до 80мм изготовляют полные калибры-пробки (рис.6.2.). Эти пробки представляют собой втулки с точной рабочей внешней поверхностью. Внутренней поверхностью эта втулка прочно надета на валик с коническим хвостовиком. Хвостовики вставляются в конические отверстия ручек калибров. Такие полные пробки изготовляются на инструментальных заводах с номинальными размерами до 30 мм из твердых сплавов (металлокерамики), а свыше 30 и до 100 мм —-из закаленных инструментальных сталей.

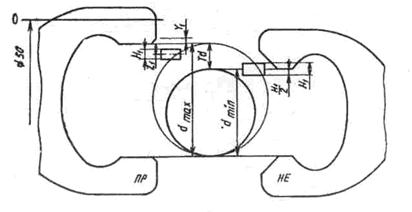

Рис. 6.2.. Схема полей допусков гладких калибров-скоб

Для контроля отверстий номинальных размеров свыше 100 мм изготовляют неполные калибры-пробки. Чаще всего полные пробки делают двусторонними, неполные — односторонними.

Для контроля валов изготовляют калибры-скобы (рис. 6.1.) жесткие листовые и регулируемые. На инструментальных заводах чаще всего изготовляют регулируемые скобы.

Поля допусков гладких калибров. На гладкие калибры ГОСТ 24833—81 устанавливают поля допусков и предельные отклонения, по которым подсчитывают исполнительные размеры для изготовления новых гладких калибров, а также допустимые выходы за пределы поля допуска при износе проходных калибров в процессе их эксплуатации. В ГОСТе приняты следующие обозначения: Н — допуск на изготовление калибра; Z — отклонение середины поля допуска проходного калибра; Y — выход за границу поля допуска при износе проходного калибра.

Перечисленные отклонения отсчитываются не от номинальных, а от предельных размеров контролируемых деталей. Пользуясь схемами, помещенными на этих рисунках, легко понять, как подсчитать исполнительные размеры гладких предельных калибров. Следует иметь в виду, что отклонения пробок отсчитывают от предельных размеров отверстия — проходная от наименьшего Dmln, а непроходная от наибольшего Дпах.

Пробка проходная:

наибольший размер равен Dmin + Z +H/2;

наименьший размер равен Dmin + Z –H/2;

Пробка непроходная:

наибольший размер равен Dmах +H/2;

наименьший размер равен Dmах –H/2;

Отклонения скоб отсчитывают от предельных размеров вала–проходная от наибольшего dmax, а непроходная–от наименьшего dmin.

Скоба проходная:

наибольший размер равен dmax – Z +H1/2;

наименьший размер равен dmin + Z –H1/2.

Скоба непроходная:

наибольший размер равен dmin +H/2;

наименьший размер равен dmin –H/2;

Измерение калибров. Калибры-пробки измеряют рычажными микрометрами (при небольшом числе калибров близкого номинального размера), рычажными скобами, рычажно-зубчатыми головками. Калибры-скобы обычно измеряют на горизонтальных оптиметрах или горизонтальных длинномерах. Однако размер калибра-скобы в момент контроля отличается от размера скобы по результатам измерения на горизонтальном длинномере. Дело в том, что при прохождении через вал скоба, опускаясь под действием собственного веса, испытывает значительное распирающее усилие, так как действие вала на скобу в этот момент подобно действию клина и его усилие значительно больше, чем измерительное усилие наконечников приборов. Это отличие размеров тем больше, чем больше номинальный размер контролируемого вала. Для устранения этого ГОСТ предусматривает изготовление контрольных калибров (контркалибров), имеющих форму узких валов-шайб, с допусками на изготовление меньшими, чем допуски калибров-скоб. Их называют: для контроля калибра-скобы проходной — контркалибр К-ПР и контркалибр К-И {контроль износа); для контроля скобы непроходные — контркалибр К-НЕ.

Маркировка калибров. На калибры гладкие наносят знаки, которыми обозначают параметры контролируемых деталей, номинальный размер, обозначения поля допуска и предельные отклонения контролируемого элемента детали, а также условные обозначения калибров. Маркировку наносят как на ручки, так и на сами калибры. Например, на калибры для контроля деталей, соединяемых с посадкой 50 H 8/ f 8, наносят маркировку:

для контроля отверстия: на калибре-пробке ПР — «50 H 8ПР», на калибре-пробке — «50 H 8НЕ»; на ручке: со стороны пробки ПР — «0» и «ПР», в середине ручки — «50 H 8», со стороны пробки НЕ — «НЕ» и «+0,039»;

для контроля вала: на калибре-скобе — около проходной стороны «ПР» и «О», около непроходной стороны — «НЕ» и «—0,039».

Средства контроля годности параметров эвольвентных шлицевых соединений. Для контроля годности шлицевых эвольвентных соединений применяют комплекты калибров, установленные ГОСТ 24969—81.

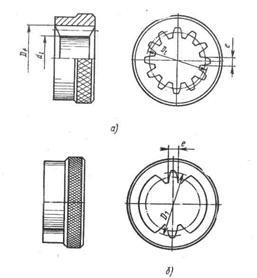

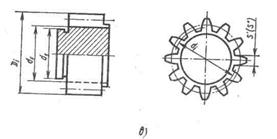

Для контроля шлицевого эвольвентного вала:

Комплексный шлицевой калибр-кольцо проходной (рис. 6.3,а). Контролирует одновременно шлицевой эвольвентный вал по наибольшим предельным размерам его элементов, а также погрешности формы и расположения его поверхностей. Вал годен, если комплексный проходной калибр-кольцо, надетый на него при любом совпадении шлицев, проходит по всей длине его поверхности под действием собственного веса.

Поэлементный калибр-кольцо непроходной (рис. 6.3,б). Контролирует шлицевой эвольвентный вал по наименьшим предельным размерам его элементов. Контроль непроходным калибром-кольцом производят не меньше чем в трех различных положениях по окружности. Вал годен, если непроходной калибр-кольцо не проходит на него ни в одном из этих положений.

Рис. 6.3. Калибры для контроля деталей эвольвентных соединений:

2014-02-09

2014-02-09 10659

10659