| Метрологическая аттестация – это комплекс мероприятий по исследованию метрологических характеристик и свойств средства измерения с целью принятия решения о пригодности его применения в качестве образцового. Обычно для метрологической аттестации составляют специальную программу работ, основными этапами которых являются: экспериментальное определение метрологических характеристик; анализ причин отказов; установление межповерочного интервала и др. Метрологическую аттестацию средств измерений, применяемых в качестве образцовых, производят перед вводом в эксплуатацию, после ремонта и при необходимости изменения разряда образцового средства измерений. Результаты метрологической аттестации оформляют соответствующими документами (протоколами, свидетельствами, извещениями о непригодности средства измерений). Особенности применяемых видов средств измерений определяют методы их поверки. В практике поверочных лабораторий известны разнообразные методы поверки средств измерений, которые для унификации сводятся к следующим: непосредственное сличение при помощи компаратора (т.е. при помощи средств сравнения); метод прямых измерений; метод косвенных измерений; метод независимой поверки (т.е. поверки средств измерений относительных величин, не требующий передачи размеров единиц). Средства измерений, состоящие из нескольких частей (элементов), можно поверять поэлементно или комплектно. При поэлементной поверке погрешности средства измерений определяют по погрешности составных частей. Этот вид поверки является расчетно-экспериментальным и, как правило, применяется для сложных приборов, для которых отсутствуют образцовые средства измерений, позволяющие определять погрешность во всем диапазоне измерений. Например, поэлементная поверка практикуется для различных измерительных магазинов, измерительных линий, информационных измерительных систем и т. д. При комплектной поверке определяют погрешности средства измерений в целом для всего измерительного прибора или измерительной системы. Этот вид поверки является более информативным и достоверным. Его целесообразно применять для средств измерений, в которых влияние взаимодействия составных компонентов на метрологические характеристики трудно оценить заранее. Поверку измерительных систем проводят государственные метрологические органы, называемые Государственной метрологической службой. Деятельность Государственной метрологической службы направлена на решение научно-технических проблем метрологии и осуществление необходимых законодательных и контрольных функций, таких как: установление допущенных к применению единиц физических величин; создание образцовых средств измерений, методов и средств измерений высшей точности; разработка общесоюзных поверочных схем; определение физических констант; разработка теории измерений, методов оценки погрешностей и другие. Задачи, стоящие перед Государственной метрологической службой, решаются с помощью Государственной системы обеспечения единства измерений. Государственная система обеспечения единства измерений является нормативно-правовой основой метрологического обеспечения научной и практической деятельности в части оценки и обеспечения точности измерений. Она представляет собой комплекс нормативно-технических документов, устанавливающих единую номенклатуру, способы представления и оценки метрологических характеристик средств измерений, правила стандартизации и аттестации выполнения измерений, оформления их результатов, требования к проведению государственных испытаний, поверки и экспертизы средств измерений. Основными нормативно-техническими документами государственной системы обеспечения единства измерений являются государственные стандарты. На основе этих базовых стандартов разрабатываются нормативно-технические документы, конкретизирующие общие требования базовых стандартов к различным производствам, областям измерений и методикам выполнения измерений. Метрологическое обеспечение при разработке, производстве и эксплуатации технических устройств Метрологическое обеспечение технических устройств представляет собой комплекс научно-технических и организационно-технических мероприятий, а также соответствующую деятельность учреждений и специалистов, направленные на обеспечение единства и точности измерений для достижения требуемых (паспортных) характеристик функционирования технических устройств. В настоящее время метрологическое обеспечение принято понимать в широком и в узком смысле. В широком смысле оно включает: теорию и методы измерений, контроля, обеспечения точности и единства измерений; организационно-технические вопросы обеспечения единства измерений, включая нормативно-технические документы (Государственные стандарты, методические указания, технические требования и условия), регламентирующие порядок и правила выполнения работ. В узком смысле под метрологическим обеспечением понимают: надзор за применением законодательно установленной системы единиц физических величин; обеспечение единства и точности измерений путем передачи размеров единиц физических величин от эталонов к образцовым средствам измерений и от образцовых к рабочим; разработку и надзор за функционированием государственных и ведомственных поверочных схем; разработку методов измерений наивысшей точности и создание на этой основе эталонов (образцовых средств измерений); надзор за состоянием средств измерений в министерствах и ведомствах. На разных этапах жизненного цикла технического устройства его метрологическое обеспечение имеет ряд задач: исследование параметров и характеристик технических устройств для определения требований к объему, качеству и номенклатуре измерений и контроля; выбор средств измерений и контроля из числа серийно выпускаемых. Если необходимых средств измерений не существует, задают требования на создание новых типов: поверка применяемых средств измерений; обеспечение производства серийно выпускаемыми средствами измерений и контроля, своевременное обновление парка этих средств на предприятии; совершенствование методик измерений и контроля; проведение метрологической экспертизы конструкторской и технологической документации. Ответственность за правильность, своевременность и полноту метрологического обеспечения технических устройств возлагается на их потребителей (заказчиков). Для этого в различных организациях функционируют метрологические службы. Важнейшей формой государственного надзора за измерительной техникой является государственная (и ведомственная) поверка средств измерений, служащая для установления их метрологической исправности. Средства измерений подвергаются первичной, периодической, внеочередной и инспекционной поверкам. Первичная поверка проводится при выпуске средств измерений в обращение из производства или ремонта. Периодическая поверка проводится при эксплуатации и хранении средств измерений через определенные межповерочные интервалы, установленные с расчетом обеспечения метрологической исправности средств измерений на период между поверками. Если необходимо удостовериться в исправности средств измерений при проведении работ по корректированию межповерочных интервалов, при повреждении поверительного клейма, пломбы или утраты документов, подтверждающих прохождение средством измерения периодической поверки, а также в ряде других случаев проводится внеочередная поверка средств измерений, причем сроки ее проведения назначаются независимо от сроков периодических поверок. Инспекционная поверка проводится для выявления метрологической исправности средств измерений, находящихся в обращении; при проведении метрологической ревизии в организациях, на предприятиях и базах снабжения. Обязательной государственной поверке подлежат: средства измерений, применяемые органами государственной метрологической службы; образцовые средства измерений, применяемые в качестве исходных в метрологических органах министерств и ведомств; средства измерений, применяемые при учете материальных ценностей, взаимных расчетах и торговле; средства измерений, связанные с охраной здоровья трудящихся и техникой безопасности; средства измерений, применяемые при государственных испытаниях новых средств измерений; средства измерений, результаты которых используются при регистрации официальных спортивных международных и национальных рекордов. Так, например, к рабочим средствам измерений, подлежащим обязательной государственной поверке, относятся: весоизмерительные приборы, расходомеры, счетчики электроэнергии, газа, нефтепродуктов и воды, топливо- и маслораздаточные колонки и ряд других приборов, применяемых для учета и в торговле; шумомеры; дозиметры; рентгенометры и тонометры, медицинские термометры и другие приборы, служащие для охраны здоровья трудящихся; радиометры, измерители напряженности поля СВЧ, газоанализаторы и другие измерительные приборы, обеспечивающие безопасность работ, и т.п. Все остальные средства измерений подлежат обязательной ведомственной поверке. Сроки периодических поверок (межповерочные интервалы) устанавливаются и корректируются метрологическими подразделениями предприятий, организаций и учреждений, эксплуатирующих средства измерений с таким расчетом, чтобы обеспечить метрологическую исправность средств измерений на период между поверками. Начальный межповерочный интервал устанавливается при государственных испытаниях средств измерений. Поверка средств измерений должна осуществляться в соответствии с действующими государственными стандартами на поверочные схемы, методы и средства поверки. Положительные результаты поверки удостоверяются: наложением на средства измерений поверительного клейма установленного образца; выдачей свидетельства о поверке. Метрологическая ревизия заключается в поверке состояния средств изменений и выполнения правил их поверки. Результаты метрологической ревизии оформляются актом, содержащим конкретные результаты проверки, а также предложения по изъятию средств измерений, признанных непригодными к применению, и предложения по устранению обнаруженных недостатков с указанием сроков. Все средства измерений, предназначенные для серийного производства, ввоза из-за границы, подвергаются со стороны органов Государственной метрологической службы обязательным государственным испытаниям, под которыми понимается экспертиза технической документации на средства измерений и их экспериментальные исследования для определения степени соответствия установленным нормам, потребностям народного хозяйства и современному уровню развития приборостроения, а также целесообразности их производства. Установлены два вида государственных испытаний:приемочные испытания опытных образцов средств измерений новых типов, намеченных к серийному производству или импорту в РФ (государственные приемочные испытания); контрольные испытания образцов из установочной серии и серийно выпускаемых средств измерений (государственные контрольные испытания). Государственные приемочные испытания проводятся метрологическими органами Госстандарта или специальными государственными комиссиями, состоящими из представителей метрологических институтов, организаций-разработчиков, изготовителей и заказчиков. В процессе государственных приемочных испытаний опытных образцов средств измерений проверяется соответствие средства измерений современному техническому уровню, а также требованиям технического задания, проекта технических условий и государственных стандартов. Проверке подлежат также нормированные метрологические характеристики и возможность их контроля при производстве, после ремонта и при эксплуатации, возможность проведения поверки и ремонтопригодность испытуемых средств измерений. Государственная приемочная комиссия на основании изучения и анализа представленных на испытание образцов средств измерений и технической документации принимает рекомендацию о целесообразности (или нецелесообразности) выпуска средства измерения данного типа. Госстандарт рассматривает материалы государственных испытаний и принимает решение об утверждении типа средств измерения к выпуску в обращение в стране. После утверждения тип средств измерения вносится в Государственный реестр средств измерений. Государственные контрольные испытания проводятся территориальными организациями Госстандарта. Их цель – проверка соответствия выпускаемых из производства или ввозимых из-за границы средств измерений требованиям стандартов и технических условий. Контрольные испытания средств измерений серийного производства проводятся: при выпуске установочной серии, при наличии сведений об ухудшении качества средств измерений, выпускаемых предприятием-изготовителем; при внесении изменений в конструкцию и технологию изготовления средств измерений, влияющих на их нормируемые метрологические характеристики, а также в порядке государственного надзора за качеством выпускаемых средств измерений в сроки, устанавливаемые Госстандартом. Контрольные испытания проводятся периодически в течение всего времени производства (или импорта) средств измерений данного типа на испытательной базе предприятия-изготовителя. По окончании испытаний составляется акт о контрольных испытаниях, содержащий результаты испытаний, замечания, предложения и выводы. На основании акта контрольных испытаний организация, проводившая их, принимает решение о разрешении продолжения выпуска в обращение данных средств измерений, или об устранении недостатков, обнаруженных при контрольных испытаниях, или о запрещении их выпуска в обращение. Нарушение взаимного положения поверхностей и осей, а следовательно, и деталей в машине или узле, приводит к изменению нормальных условий работы машины или агрегата, влияет на их надежность и качество. Известно, что в процессе эксплуатации детали изнашиваются, выходят из строя и их приходится время от времени удалять из узла и ремонтировать либо устанавливать новую деталь на место износившейся. Для того чтобы произвести равноценную замену при ремонте, необходимо, чтобы детали были бы изготовлены по единым нормативным документам и соответствовали бы требованиям взаимозаменяемости. Что же такое взаимозаменяемость? Взаимозаменяемость — это свойство изделий (машин, приборов, механизмов), их составных частей равноценно заменять при эксплуатации любой экземпляр изделия, его составную часть другим однотипным экземпляром без предварительной подгонки. Для машиностроения и приборостроения это общее определение может быть конкретизировано: взаимозаменяемость — это свойство независимо изготовленных с заданной точностью деталей, узлов и агрегатов машин, позволяющее устанавливать эти составные части в процессе сборки в машину или заменять их в случае ремонта при сохранении как функциональных характеристик машины, так и ее надежности и качества. Различают полную и неполную взаимозаменяемость. При полной взаимозаменяемости обеспечивается возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей. Такой вид взаимозаменяемости возможен только когда размеры, форма, механические, электрические и другие качественные и количественные характеристики деталей и сборочных единиц после изготовления находятся в заданных пределах и собранные изделия соответствуют техническим требованиям. В условиях полной взаимозаменяемости существенно упрощается процесс сборки, который сводится в основном к простому соединению деталей, расширяются возможности применения поточного метода изготовления деталей, автоматизации процесса изготовления и сборки изделий, упрощения ремонта машин. При неполной взаимозаменяемости для обеспечения требуемой точности изделия предусматриваются некоторые конструктивные особенности узла (регулировочные элементы, компенсаторы) или вводятся дополнительные технологические операции при сборке или ремонте (доводка, пригонка, селективная сборка или групповой подбор деталей). Неполная взаимозаменяемость осуществляется не по всем, а только по отдельным геометрическим или другим параметрам. Различают также внутреннюю, внешнюю и функциональную взаимозаменяемость. В Российской Федерации определение стандартизации дано на законодательном уровне. В ст. 2 Федерального закона от 27 декабря 2002 г. № 184-ФЗ О техническом регулировании указывается, что стандартизация — это Деятельность по установлению правил и характеристик в целях их добровольного многократного использования. Цель этой деятельности — достижение упорядоченности в сферах производства и обращения продукции и услуг, а также повышение конкурентоспособности продукции, работ и услуг. Закон устанавливает цели, принципы и документы стандартизации, а также правила по утверждению и применению стандартов, которые существенно отличаются от принципов и правил ранее действовавшей Государственной системы стандартизации (ГСС). Кроме того, пересмотрена система сертификации, которая теперь является формой подтверждения соответствия. В настоящее время в государственных стандартах одновременно присутствуют как обязательные, так и добровольные требования. В этой связи возникла задача создания двухуровневой структуры нормативно-правовых и нормативно-технических документов: на верхнем уровне — технические регламенты, на нижнем уровне — гармонизированные с техническими регламентами добровольные стандарты. Обязательные требования, содержащиеся в государственных стандартах, Законом предлагается вынести в сферу технического законодательства, а именно в технические регламенты. К обязательным требованиям в Законе относятся только требования к безопасности продукции и процессов. В настоящее время действует 25 систем и комплексов общетехнических стандартов, подавляющее большинство которых являются межгосударственными. В состав систем и комплексов общетехнических стандартов входят: Единая система конструкторской документации (ЕСКД); Единая система технологической документации (ЕСТД); Государственная система обеспечения единства измерений (ГСИ); Единая система программной документации (ЕСПД); Система разработки и постановки продукции на производство (СРПП); Комплексная система контроля качества (КСКК) и др. По определению Европейской экономической комиссии (ЕЭК) ООН и Международной организации по стандартизации (ИСО) сертификация — это действие, проводимое с целью подтверждения соответствия изделия или процесса определенным стандартам или техническим условиям. Данное определение позволяет широко трактовать это понятие и иметь многообразные формы сертификации. Сертификация — это гарантия потребителю того, что продукция соответствует стандарту или определенным требованиям качества. Сертификация базируется на стандартах и в ее основе лежат испытания по нормам сертификации. Лекция 3. Понятия о точности геометрических параметров. Волнистость, шероховатость, отклонения формы, поверхностей и осей деталей. Под качеством поверхности детали (заготовки) понимают состояние ее поверхностного слоя как результат воздействия на него одного или нескольких последовательно применяемых технологических методов. Оно характеризуется шероховатостью, волнистостью, а также физико-механическими свойствами поверхностного слоя. Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине. Под волнистостью поверхности понимают совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении шероховатости базовую длину. Волнистость занимает промежуточное положение между шероховатостью и погрешностями формы (макрогеометрией) поверхности. Шероховатость и волнистость поверхности взаимосвязаны с точностью размеров. Высокой точности всегда отвечают малые шероховатость и волнистость поверхности. Это определяется условиями работы сопряженных деталей и необходимостью получения надежных результатов измерения. Физико-механические свойства поверхностного слоя характеризуются его твердостью, структурными и фазовыми превращениями, величиной, знаком и глубиной распространения остаточных напряжений, деформацией кристаллической решетки материала. При применении химико-термических методов обработки изменяется также химический состав материала поверхностного слоя. У готовой детали качество обработанных поверхностей в основном обеспечивается при окончательной обработке; предшествующая обработка, а также заготовительные процессы в определенной степени влияют на качество поверхности готовой детали в силу технологического наследования исходных свойств заготовки на различных этапах ее обработки. Необработанные поверхности сохраняют качество, полученное при изготовлении заготовки. Достижение необходимого качества поверхностей деталей машин и поддержание его на заданном уровне в производственных условиях является задачей построения всего технологического процесса. В процессе эксплуатации машин качество поверхностей их деталей изменяется. Такие явления, как износ, образование и развитие микротрещин, задиры, коррозионное и эрозионное разрушения, питтинг, ухудшают качество поверхности; поэтому важно не только обеспечить требуемое качество поверхностей деталей машин в процессе производства, но и сохранить их постоянство на длительный срок эксплуатации машин. номинальная поверхность — идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме; реальная поверхность — поверхность, ограничивающая деталь и отделяющая ее от окружающей среды; профиль — линия пересечения поверхности с плоскостью или с заданной поверхностью; нормируемый участок L — участок поверхности или линии, к которому относится допуск формы, допуск расположения или соответствующее отклонение. Если нормируемый участок не задан, то допуск или отклонение относится ко всей рассматриваемой поверхности или длине рассматриваемого элемента. Если расположение нормируемого участка не задано, то он может занимать любое расположение в пределах всего элемента. |

Подшипники качения. Базовые поверхности, системы посадок, классы точности, выбор посадок, обозначение на чертежах.

Соединения с подшипниками качения

Подшипники, являясь опорами для подвижных частей, определяют их положение в механизме и несут значительные нагрузки. Подшипники качения имеют следующие основные преимущества по сравнению с подшипниками скольжения:

обеспечивают более точное центрирование вала;

имеют более низкий коэффициент трения;

имеют небольшие осевые размеры.

К недостаткам подшипников качения можно отнести:

повышенную чувствительность к неточностям монтажа и установки;

жесткость работы, отсутствие демпфирования колебаний нагрузки;

относительно большие радиальные размеры.

Классы точности подшипников качения

Долговечность подшипников качения определяется величиной и характером нагрузки, точностью изготовления, правильной посадкой на вал и в отверстие корпуса, качеством монтажа.

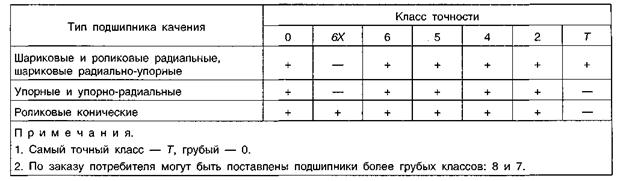

В зависимости от точности изготовления и сборки для различных типов подшипников установлены следующие классы точности (табл.8.1).

Таблица 8.1

Классы точности подшипников

Классы точности определяют:

допуски размеров, формы и взаимного положения элементов деталей подшипника качения (дорожек качения, тел качения и т. д.);

допуски размеров и формы посадочных поверхностей наружного и внутреннего колец подшипника качения;

допустимые значения параметров, характеризующих точность вращения подшипников.

Дополнительные технические требования к подшипникам качения устанавливаются тремя категориями: А, В, С.

Обозначение подшипников категорий А и В:

А125-205, где А — категория; 1 — ряд момента трения; 2 — группа радиального зазора; 5 — класс точности; 205 — номер подшипника.

Обозначение подшипников категории С (в обозначении категорию С не указывают):

6-205, где 6 —6 класс точности; 205 — номер подшипника.

205, где 205 — номер подшипника; 0 — класс точности (в обозначении 0 класс не указывают).

Таблица 8.2.

Категории и классы точности подшипников

Назначение полей допусков для вала и отверстия корпуса при установке подшипников качения

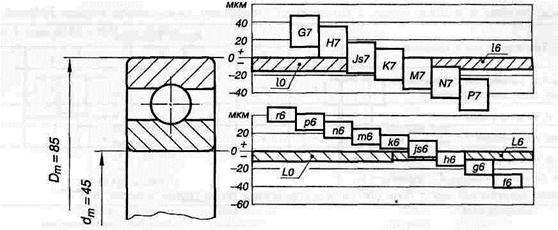

На рис. 8.1. показана схема расположения рекомендуемых полей допусков посадочных размеров для подшипников классов точности 0 и 6.

Из схемы видно, что поля допусков для внутреннего и наружного колец подшипника качения расположены одинаково относительно нулевой линии, верхнее отклонение равно 0, нижнее — отрицательное.

|

Рис. 8.1. Схема расположения рекомендуемых полей.

Валы с полями допусков r6, р6, п6, т6, kб при сопряжении с внутренним кольцом подшипника обеспечивают посадки с натягом.

Вследствие повышенных требований к форме посадочных поверхностей подшипников стандартом устанавливаются следующие поля допусков.

Поля допусков на средние диаметры Dm и dm, которые ограничивают значения средних диаметров колец, равных Dm =(Dmax+ Dmin)/2 и dm = (dmax + dmin)/2, где Dmax, Dmin, dmax, dmin выбираются из ряда измерений в разных сечениях соответственно наружного и внутреннего диаметров. Обозначаются поля допусков, например у подшипников нулевого класса — l0 для наружного кольца и L0 — для отверстия внутреннего кольца (см. рис. 8.1).

Поля допусков для ограничения самих Dmax, Dmin, dmax, dmin значения которых больше на величину допустимой погрешности формы.

При выборе полей допусков на вал и отверстие под внутреннее и наружное кольца подшипника необходимо учитывать следующее:

класс точности подшипника качения;

вид нагружения колец подшипника;

тип подшипника;

режим работы подшипника;

геометрические размеры подшипника.

Различают три случая нагружения колец подшипников:,

— кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению;

— кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению;

— кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота, а колеблется на определенном участке кольца, подвергая его колебательному нагружению.

Многолетней практикой установлено, что соединение с валом или корпусом

колец, вращающихся относительно нагрузки, должно быть осуществлено обязательно

с натягом, исключающим проворачивание и обкатывание кольцом сопряженной

детали и, как следствие, развальцовку посадочных поверхностей и контактную

коррозию.

Посадки неподвижных относительно нагрузки колец назначают более свободными, допускающими наличие небольшого зазора, так как обкатывание кольцами сопряженных деталей в этом случае не происходит. Нерегулярное проворачивание невращающегося кольца полезно, так как при этом изменяется положение его зоны нагружения. Кроме того, такое сопряжение облегчает осевые перемещения колец при монтаже, при регулировании зазоров в подшипниках и при температурных деформациях валов.

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе.

Влияние класса точности подшипника качения на выбор посадок

Как видно из схемы полей допусков (см. рис. 8.1), для подшипников классов точности 0 и 6 рекомендуемый набор полей допусков посадочных поверхностей одинаков. Для более высоких классов точности подшипников качения набор полей допусков посадочных поверхностей несколько изменяется, в частности, применяются поля допусков более точных квалитетов.

Влияние вида нагружения колец подшипника на выбор посадок

Вид нагружения кольца подшипника качения существенно влияет на выбор его посадки. Рассмотрим типовые схемы механизмов и особенности работы подшипников в них.

|

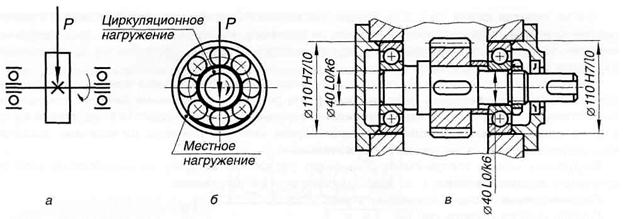

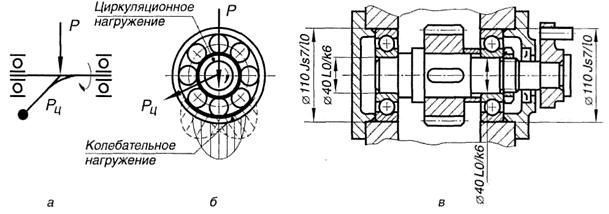

Первая типовая схема (рис. 8.2). Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса (рис. 8.2, а).

Рис. 8.2. Первая типовая схема нагружения подшипников.

В этом случае внутреннее кольцо воспринимает радиальную нагрузку Р последовательно всей окружностью дорожки качения, такой вид нагружения кольца называется циркуляционным. Наружное кольцо подшипника воспринимает радиальную нагрузку лишь ограниченным участком окружности дорожки качения, такой характер нагружения кольца называется местным (рис. 8.2, б).

Дорожки качения внутренних колец подшипников изнашиваются равномерно, а наружных — только на ограниченном участке.

При назначении посадок подшипников качения существует правило: кольца, имеющие местное нагружение, устанавливаются с возможностью их проворота с целью более равномерного износа дорожек качения; при циркуляционном нагружении, напротив, кольца сажают по более плотным посадкам.

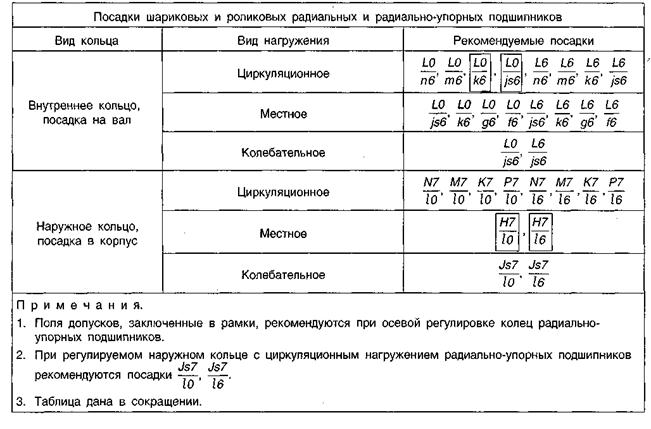

Рекомендуемые посадки для подшипников классов точности 0 и 6 приведены в табл. 8.3.

Пример выбора посадок (рис. 8.2, в).

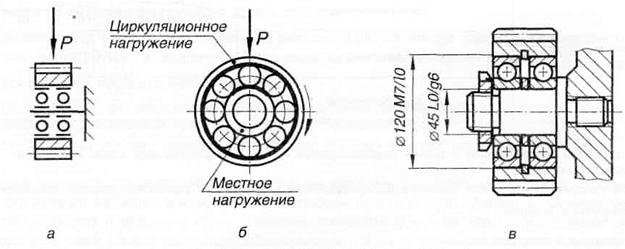

Вторая типовая схема (рис. 8.3.). Наружные кольца подшипников вращаются вместе с зубчатым колесом. Внутренние кольца подшипников, посаженные на ось, остаются неподвижными относительно корпуса. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса (рис.8.3, а).

В этом случае наружное кольцо воспринимает радиальную нагрузку Р последовательно всей окружностью дорожки качения, т. е. имеет циркуляционное нагружение. Внутреннее кольцо подшипника воспринимает радиальную нагрузку лишь ограниченным участком окружности дорожки качения, т. е. имеет местное нагружение (рис. 8.3, б).

Рекомендуемые посадки для подшипников 0 и 6 классов точности приведены в табл. 8.3.

Пример выбора посадок см. рис. 8.3, в.

Рис. 8.3. Вторая типовая схема нагружения подшипников.

Третья типовая схема(рис. 8.4). Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. На кольца действуют две радиальные нагрузки, одна постоянна по величине и по направлению Р, другая, центробежная Рц, вращающаяся вместе с валом (рис. 8.4, а).

Равнодействующая сил Р и Рц совершает периодическое колебательное движение, симметричное относительно направления действия силы Р. На рис. 8.4, 6 штриховыми линиями показано последовательное положение эпюры нагружения наружного кольца подшипника на ограниченном участке дорожки качения, которая смещается справа налево и меняется по величине, такой режим нагружения кольца называется колебательным.

Внутреннее кольцо воспринимает суммарную радиальную нагрузку последовательно всей окружностью дорожки качения, т. е. имеет циркуляционное нагружение.

Рекомендуемые посадки приведены в табл. 8.3.

Пример выбора посадок см. рис. 8.4, в.

Рис. 8.3. Третья типовая схема нагружения подшипников.

Таблица 8.3.

Рекомендуемые посадки

Влияние типа подшипника на выбор посадок

Тип подшипника оказывает определенное влияние на выбор посадки. Выше был рассмотрен выбор посадок для подшипников радиальных и радиально-упорных шариковых и роликовых.

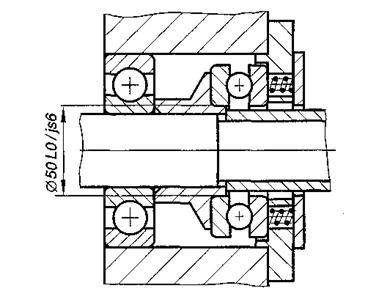

Для тугих колец упорных шариковых и роликовых подшипников применяются посадки L0/js6 или L6/js6 (рис. 8.4).

Рис. 8.4. Пример посадки подшипника.

2014-02-09

2014-02-09 5956

5956