Под качеством поверхности детали (заготовки) понимают состояние ее поверхностного слоя как результат воздействия на него одного или нескольких последовательно применяемых технологических методов. Оно характеризуется шероховатостью, волнистостью, а также физико-механическими свойствами поверхностного слоя.

Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине. Под волнистостью поверхности понимают совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении шероховатости базовую длину. Волнистость занимает промежуточное положение между шероховатостью и погрешностями формы (макрогеометрией) поверхности.

Шероховатость и волнистость поверхности взаимосвязаны с точностью размеров. Высокой точности всегда отвечают малые шероховатость и волнистость поверхности. Это определяется условиями работы сопряженных деталей и необходимостью получения надежных результатов измерения.

Физико-механические свойства поверхностного слоя характеризуются его твердостью, структурными и фазовыми превращениями, величиной, знаком и глубиной распространения остаточных напряжений, деформацией кристаллической решетки материала. При применении химико-термических методов обработки изменяется также химический состав материала поверхностного слоя.

У готовой детали качество обработанных поверхностей в основном обеспечивается при окончательной обработке; предшествующая обработка, а также заготовительные процессы в определенной степени влияют на качество поверхности готовой детали в силу технологического наследования исходных свойств заготовки на различных этапах ее обработки. Необработанные поверхности сохраняют качество, полученное при изготовлении заготовки. Достижение необходимого качества поверхностей деталей машин и поддержание его на заданном уровне в производственных условиях является задачей построения всего технологического процесса.

В процессе эксплуатации машин качество поверхностей их деталей изменяется. Такие явления, как износ, образование и развитие микротрещин, задиры, коррозионное и эрозионное разрушения, питтинг, ухудшают качество поверхности; поэтому важно не только обеспечить требуемое качество поверхностей деталей машин в процессе производства, но и сохранить их постоянство на длительный срок эксплуатации машин.

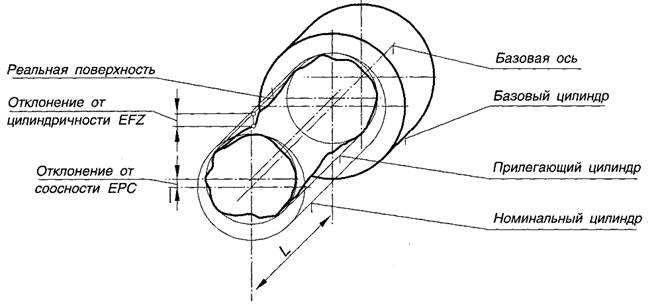

При анализе точности геометрических параметров деталей оперируют следующими понятиями (рис.3.1.):

номинальная поверхность— идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме;

реальная поверхность— поверхность, ограничивающая деталь и отделяющая ее от окружающей среды;

профиль— линия пересечения поверхности с плоскостью или с заданной поверхностью;

нормируемый участок L — участок поверхности или линии, к которому относится допуск формы, допуск расположения или соответствующее отклонение. Если нормируемый участок не задан, то допуск или отклонение относится ко всей рассматриваемой поверхности или длине рассматриваемого элемента. Если расположение нормируемого участка не задано, то он может занимать любое расположение в пределах всего элемента.

Рис. 3.1. Геометрические параметры детали.

Прилегающая поверхность — поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Прилегающая поверхность применяется в качестве базовой при определении отклонений формы и расположения.

База — элемент детали или сочетание элементов, по отношению к которым задается допуск расположения рассматриваемого элемента, а также определяются соответствующие отклонения.

Отклонением формы EF называется отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу.

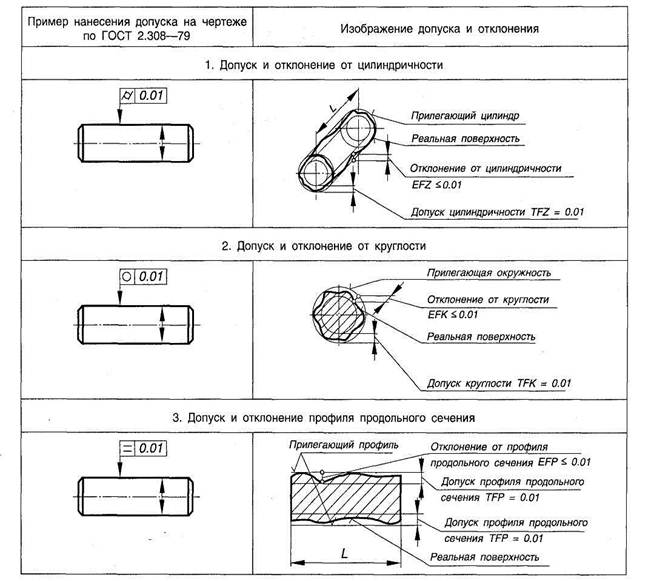

Допуском формы TF называется наибольшее допускаемое значение отклонения формы. Виды допусков формы представлены на рис. 3.2.

|

Рис. 3.2. Виды допусков: 1–цилиндричности; 2–круглости; 3–сечения.

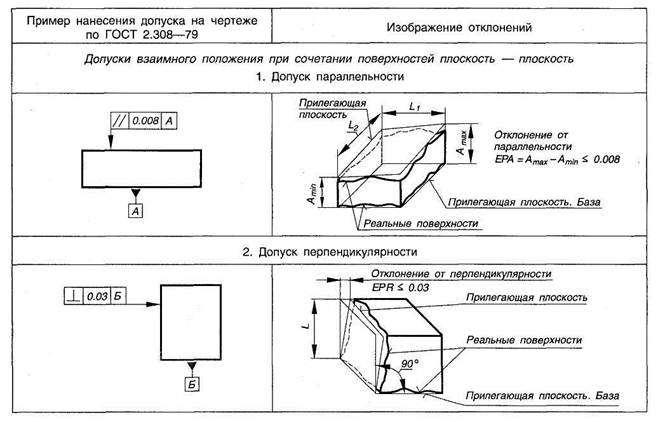

Отклонения и допуски расположения поверхностей

Отклонением расположения ЕР называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

База — элемент детали по отношению к которому задается допуск расположения рассматриваемого элемента, а также определяется соответствующее отклонение.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения ТР — область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно баз — номинальным расположением рассматриваемого элемента.

|

На рис.3.3. изображены виды полей допусков расположения поверхностей.

Рис.3.3. Виды полей допусков поверхностей плоскости.

Шероховатость поверхности и ее влияние на работу деталей машин. В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

шероховатость влияет на точность измерения деталей;

коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Параметры шероховатости поверхности

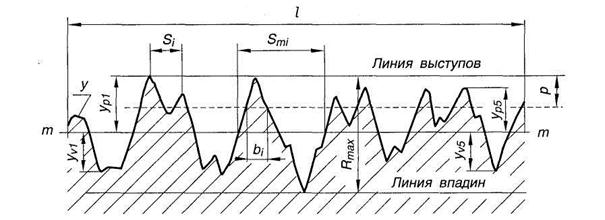

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой длины I.

Базой для отсчета отклонений профиля является средняя линия профиля т-т — линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

По ГОСТ 2789—73 установлены следующие параметры шероховатости:

Среднее арифметическое отклонение профиля: Ra — это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

(3.1)

(3.1)

где: l — базовая длина;

y — отклонение профиля (расстояние между любой точкой профиля и базовой линией т-т).

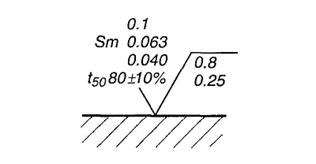

На рис. 3.4. приведены обозначение параметров шероховатости.

Рис. 3.4. Обозначение параметров шероховатости.

Высота неровностей профиля по десяти точкам, Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

(3.2.)

(3.2.)

где: уpi — высота i -ro наибольшего выступа профиля;

yvi — глубина i -й наибольшей впадины профиля.

Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний шаг неровностей профиля Sm — среднее значение шага неровностей профиля в пределах базовой длины.

Средний шаг местных выступов S — среднее значение шагов местных выступов.

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине равна:

(3.3)

(3.3)

где: bi– опорная длина профиля (сумма длин отрезков, отсекаемых на заданном уровне р в материале профиля линией, эквидистантой средней линии в пределах базовой длины).

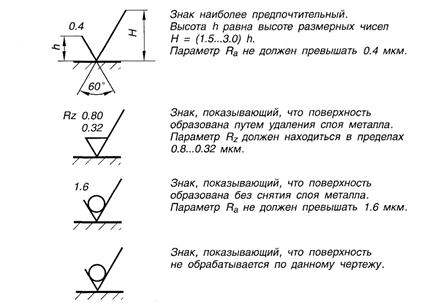

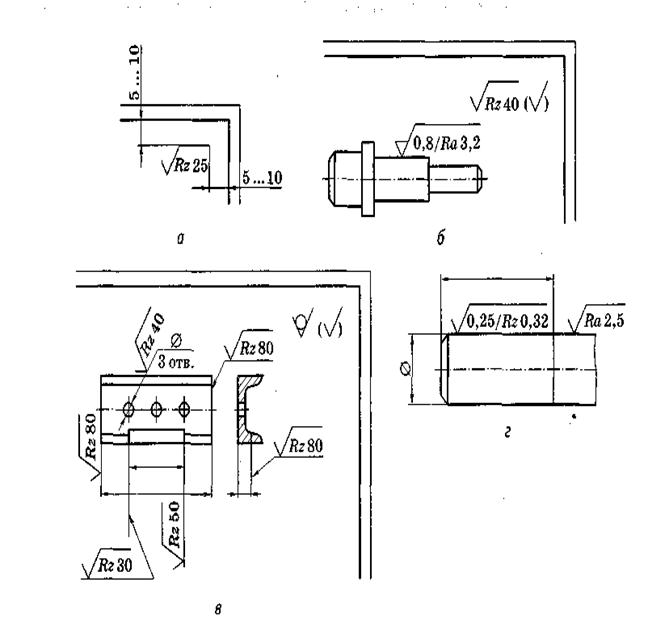

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции (рис. 3.5.).

Рис. 3.5. Пример обозначения параметров шероховатости.

На рис. 3.6. и 3.7.приведены геометрические параметры шероховатости.

Рис. 3.6. Примеры различных параметров шероховатостей.

Рис. 3.7. Пример чтения параметров шероховатости.

Среднее арифметическое отклонение профиля Ra не более 0.1 мкм на базовой длине l = 0.25 мм (в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей).

Средний шаг неровностей профиля Sm должен находиться в пределах от 0.063 мм до 0.04 мм на базовой длине l~ 0.8 мм.

Относительная опорная длина профиля на 50% уровне сечения должна находиться в пределах 80 + 10% на базовой длине l = 0.25 мм.

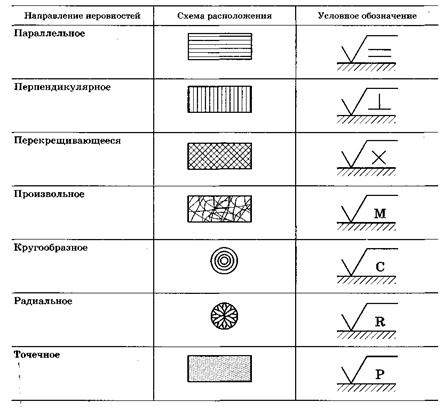

В некоторых обоснованных случаях устанавливаются требования к направлению неровностей и виду обработки (если он является единственным или предпочтительным для обеспечения качества поверхности). Эти параметры обозначаются в соответствующем поле условного обозначения, вид обработки — надписью, направление неровностей — условным знаком.

Условные обозначения направления неровностей указывают на чертежах, используя один из знаков, приведенных в табл. 3.1.

Таблица 3.1.

Обозначения направления неровностей

Преобладающую шероховатость указывают в правом верхнем углу, а если имеются поверхности с другой обозначенной на них шероховатостью, то ставят еще знак шероховатости в скобках. Знак перед скобкой должен быть в 1,5 раза больше размеров знака на детали, а в скобках — одинакового размера со знаками на детали (рис. 3.8, а — в).

Если шероховатость одной и той же поверхности детали на разных участках различна, то эти участки разделяют сплошной тонкой линией (рис. 3.8, г).

При необходимости фиксации базовой длины на чертеже ее проставляют под полкой знака в числителе, а в знаменателе проставляют параметр или параметры шероховатости (рис. 3.8, б, г).

Шероховатость поверхностей зубьев колес, эвольвентных шлицов указывают на делительной окружности, если на чертежах не приводится их профиль.

Рис. 3.8. Примеры (а — г) обозначения шероховатости поверхности на чертежах

Влияние волнистости и шероховатости поверхности на эксплуатационные показатели деталей, узлов и механизмов. В подвижных соединениях в начальный период работы из-за наличия волнистости и шероховатости фактическая площадь контакта сопрягаемых поверхностей может уменьшаться в 3 — 5 раз относительно номинальной. В результате происходят упругая и пластическая деформации сжатия и сдвига вершин неровностей, приводящие к интенсивному изнашиванию контактируемых поверхностей в период приработки и в некоторых случаях к схватыванию трущихся поверхностей, т.е. к катастрофическому износу. Эти процессы сопровождаются значительным повышением температуры, что в соединениях типа «подшипник скольжения» приводит к выплавлению антифрикционного слоя и разрушению подшипника. Если же такого аварийного разрушения сопрягаемых поверхностей не происходит, то все равно наблюдаются ускоренный износ поверхностей и значительное увеличение зазора в сопряжении. Этот процесс продолжается до тех пор, пока высота, форма и направление неровностей не достигнут определенного значения. Такую шероховатость называют оптимальной. При изменении условий эксплуатации деталей (давления, скорости, условий смазки и т.п.) происходит дополнительная приработка.

Важно отметить, что если неровности поверхности после обработки будут меньше оптимальной величины, то через определенный промежуток вре мени высота и форма микронеровностей опять приблизятся к оптимальным значениям. Чем больше первоначальная шероховатость будет отличаться от оптимальной, тем больший износ будет иметь поверхность в период приработки и на большее значение сократится ресурс соединения.

Шероховатость поверхности влияет также на усталостную прочность деталей, так как неровности являются концентраторами напряжений. Поэтому детали, работающие в циклических условиях, а тем более в условиях знакопеременных нагрузок, не должны иметь грубо обработанных поверхностей с большими неровностями.

Впадины неровностей являются резервуарами, в которых скапливаются вода и другие жидкости, поэтому поверхности с большими неровностями более подвержены коррозии. В местах уплотнений, где требуется герметичность, большая высота неровностей также вредна.

Как правило, чем меньше допуск на размер, тем жестче устанавливаются параметры шероховатости поверхности. В то же время прямой зависимости между значением допуска и параметрами шероховатости нет.

На практике иногда при большом допуске на размер назначают шероховатость с минимальной высотой неровностей для придания декоративного вида поверхности или с целью лучшей защиты ее от коррозии. В других случаях при незначительных допусках на размер добиваются шероховатости со сравнительно большими неровностями, что позволяет лучше удерживать смазочный материал (например, поверхности поршней, направляющих станков, различных салазок).

Шероховатость поверхности — фактор управляемый, так как зависит от вида обработки, режимов резания, режущего инструмента, охлаждающей жидкости и т.п.

Из сказанного следует, что обоснованное назначение шероховатости поверхности с определенными параметрами — важный фактор повышения надежности и долговечности деталей, соединений и машины в целом.

2014-02-09

2014-02-09 7169

7169