Технология монтажа таких трубопроводов в значительной степени зависит от принятого типа стыковых соединений, которые бывают раструбные, муфтовые и фальцевые. В настоящее время такие водоводы прокладывают преимущественно из раструбных напорных труб на резиновых уплотнителях.

Гибкое раструбное соединение состоит из следующих элементов: заходной конической части нормализованной (калиброванной) внутренней части раструба и гладкого (втулочного) конца трубы, а также упора, препятствующего выдавливанию резинового уплотнителя из раструбной щели при воздействии внутреннего гидравлического давления. Резиновое уплотнительное кольцо надевают на трубы с натяжением 8 – 14 %, так как внутренний диаметр кольца составляет 86 – 92 % наружного диаметра калибровочного втулочного конца трубы. Такая конструкция стыкового соединения рассчитана на восприятие угловых деформаций труб до 1,5°, поэтому при монтаже между стыкуемыми трубами требуется оставлять зазор до 20 мм в зависимости от условного диаметра труб.

|

|

|

Рекомендуются следующие размеры резиновых колец для труб больших диаметров:

Условный проход трубы, мм 1400 1600 2000

Внутренний диаметр резинового

кольца, мм 1440 1650 2055

Диаметр сечения резинового кольца, мм 25 30 28

Применяется следующая последовательность монтажа железобетонных трубопроводов: раскладка труб вдоль траншеи; проверка соответствия труб и резиновых колец требованиям укладки и действующих стандартов; очистка трубы от грязи, наплывов бетона и т.п.; одевание резинового кольца на внутренний конец трубы; подача первой трубы в траншею; устройство концевого упора; подача очередной трубы, выверка положения трубы, стыковка труб; контроль качества стыкового соединения и зазора состыкованных труб; заделка стыка (после монтажа нескольких труб).

Раскладку труб в полевых условиях осуществляют либо по параллельной схеме (трубы раскладывают в таком порядке, в каком они должны быть уложены), либо по поперечной схеме, т.е. перпендикулярно оси траншеи (рис. 6.16, а). При расположения крана у бровки траншеи трубы раскладывают за краном, если ширина монтажной площадки ограничена - вдоль бровки траншеи. Однако в этом случае кран может подойти к трубам только с одной стороны, что значительно ограничивает возможность его маневра.

При разгрузке железобетонных труб запрещается: сбрасывать их с транспорта, ударять между собой, цеплять тросом и крюками, перемещать по земле волоком. Раскладка должна вестись на спланированной поверхности. Для удобства захвата и сохранности раструбной части трубы укладывают на деревянные подкладки. Высоту подкладок выбирают с учетом исключения опирания раструба на землю. Подкладки устанавливают на расстоянии 1 м от торцов трубы.

|

|

|

При доставке железобетонных труб транспортными средствами поодиночно кран производит их разгрузку и раскладку параллельно оси траншеи на расстоянии 1,5 м от бровки траншеи до самой трубы (см. рис. 6.16, а). При доставке одновременно двух труб одним трубовозом кран производит поворот только на 90° и раскладывает трубы перпендикулярно к оси траншеи. При раскладке труб по первой схеме (параллельно оси траншеи) трубовоз должен сразу же отъехать во избежание столкновения с хвостовой частью кабины крана. При раскладке труб по второй схеме (перпендикулярно оси траншеи) кран, поворачиваясь на 90°, не задевает трубовоз. Следует избегать ограничения маневра крана, подающего трубы в траншею, обеспечивать более свободный его проход. При работе крана расстояние между его поворотной частью и другими предметами должно быть не менее 1 м.

Установка и перемещение крана на свеженасыпанном не утрамбованном грунте, а также на уклонах, более указанных в их паспорте, не разрешаются. На увлажненном основании кран должен работать с инвентарных переносных щитов. Поэтому при разгрузке, раскладке и подаче труб диаметром 2000 мм по возможности следует применять краны-трубоукладчики, выполняя подрезку и планировку бермы траншеи, когда вылета стрелы трубоукладчика недостаточно.

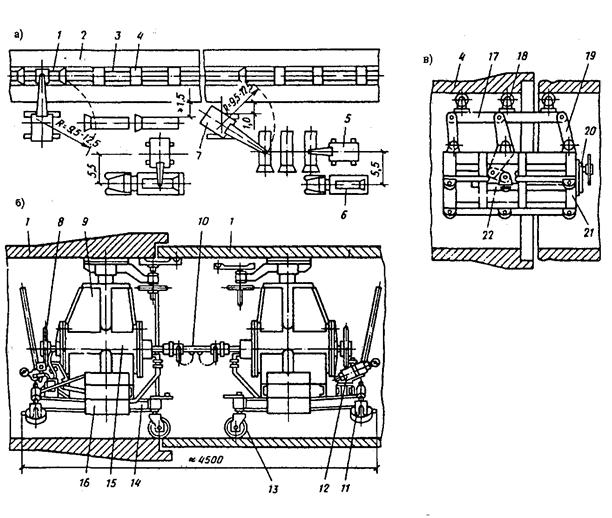

Рис. 6.16 – Схемы разгрузки, раскладки и подачи железобетонных труб диаметром 2000 мм в траншею (а), домкрата-стыкователя (б) и центратора МВ-17 (в)

1 – труба, 2 - траншея, 3 – ложе под трубу, 4 – приямок, 5 – вспомогательный кран, 6 – трубовоз, 7 – монтажный кран, 8 – винт, 9 – корпус, 10 – тяги, 11 – поворотное колесо, 12 – гидронасос, 13 - неповоротное колесо, 14 – рама домкрата, 15 – распорно-тяговое устройство, 16 – опорная лапа, 17 – балка, 18 – ролик, 19 – стойка, 20 – механизм фиксации, 21 – рама, 22 – подвижная траверса

Монтаж труб. До начала монтажных работ необходимо устроить упор, в который заякоривают первую трубу. В конце прокладываемого участка трубопровода устраивают второй упор, который, как и первый, используют при гидравлическом испытании. Если трубопровод имеет криволинейные участки, то для восприятия боковых усилий следует устанавливать боковые упоры.

Перед опусканием в траншею внутреннюю поверхность железобетонных труб следует очистить от загрязнений и посторонних предметов. В зимнее время во избежание образования наледи буртовой конец труб и внутренняя поверхность раструба должны быть защищены от попадания атмосферных осадков.

Для железобетонных труб, имеющих на втулочной части канавку, стыковку выполняют следующим образом: в канавку втулочной части трубы устанавливают резиновое кольцо, причем без перекручивания; для облегчения стыковки внутреннюю поверхность раструба ранее уложенной трубы и наружную поверхность резинового кольца, одетого на втулочную часть монтируемой трубы, смазывают мыльным раствором или графитно-глицериновой смазкой.

Подготовка к стыковке железобетонных труб с гладкой втулочной частью заключается в следующем: на втулочный конец трубы надевают резиновое кольцо (наружная поверхность втулочного конца трубы должна быть чистой и сухой, для чего ее протирают сухой тряпкой и высушивают сухим цементом или мелом в порошке); начальное положение резинового кольца следует считать правильным, если оно расположено без перекручивания по всей своей окружности; для облегчения стыковки наружную поверхность резинового кольца припудривают сухим цементом или мелом в порошке для предохранения его при закатывании в раструбную щель.

Стыковку железобетонных труб осуществляют стягиванием или надвижкой. Стыковку железобетонных труб диаметром до 1200 мм производят с помощью реечного домкрата и бетонного упора; натяжного приспособления с винтовой распоркой; рычажной лебедки; бульдозера или трактора; ковша экскаватора (см. рис. 6.12).

|

|

|

С увеличением диаметра труб существенно возрастает усилие, необходимое для их стыковки. Например, для стыковки напорных железобетонных труб диаметром 2000 мм необходимо усилие 150 кН. В связи с этим большинство ранее рассмотренных натяжных приспособлений использовать не представляется возможным.

При использовании бульдозера для стыковки необходимо рыть широкую траншею независимо от диаметра укладываемых труб. При использовании толкачей возможны нарушения поверхностей труб ввиду отсутствия приспособлений (связующего звена) между стыкуемой трубой и машиной.

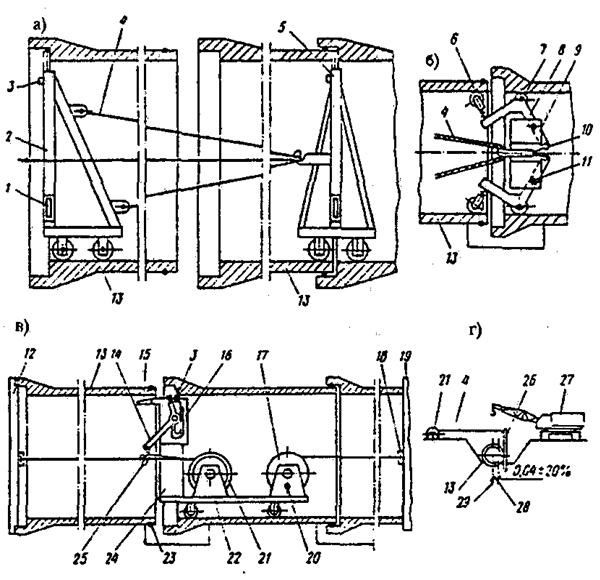

Одним из более простых предложенных устройств является приспособление для стыковки труб к бульдозеру (рис. 6.17, а), которое состоит из двух однотипных тележек - якорной и стыкующей. Тележки в трех местах (через 120° в вертикальной плоскости) оборудованы выдвижными опорными плитами, фиксирующимися пальцами. Перекатывание тележек внутри трубы производится вручную. В монтажном положении концы троса закрепляют на стыкующей тележке и через блок якорной тележки прикрепляют к бульдозеру.

Недостатком этого устройства является использование стыковой щели в качестве упорной поверхности. Поэтому более целесообразно якорную тележку сделать по принципу действия грузозахватных устройств. Такое устройство состоит из корпуса, в котором смонтированы радиально расположенные двуплечие рычаги (три или четыре). На рычагах смонтированы подпружиненные и неподвижные ролики. Концы рычагов, находящихся в центре якоря, посредством кольца и гибкой связи соединены тросом, который крепят к тяговому механизму (рис. 6.17, б).

При натяжении троса якорь фиксируется (заклинивается) в трубе на роликах при повороте двухплечих рычагов. Ролики при этом в некоторой степени играют роль центратора, т.е. обеспечивают соосность стыкуемых труб. Также предложено устройство для монтажа трубопроводов диаметром 2000 мм, отличающееся расстыковочным узлом (рис. 6.17, в).

|

|

|

Технология монтажа труб с применением домкрата-стыкователя более эффективна в увлажненных грунтах, где приходится устраивать искусственное основание из песка или другого фильтрующего материала. При применении домкрата-стыкователя необходимо избегать попадания воды на дно стыкуемых труб. Монтаж криволинейных участков железобетонных труб диаметром 2000 мм производят краном с помощью рычага-стойки, троса и лебедки (рис. 6.17, г). Рычаг-стойку заякоривают у трубы со стороны крана, а лебедку устанавливают на противоположной берме траншеи. Ось трубопровода кривого участка разбивается установкой контрольных вешек через каждые 5 - 10 м. Укладку труб производят после полной отрывки траншеи и подготовки ложа. Допуск на смещение оси укладываемой трубы относительно уложенной не должен превышать 20% проектной величины (0,04 м для трубы диаметром 2000 мм). При монтаже втулочный конец укладываемой трубы вводят в раструбную часть до ограничительного упора, а затем стыкуемую трубу разворачивают в нужном направлении на проектный угол.

Рис. 6.17 – Приспособления и устройства для монтажа железобетонных напорных труб больших диаметров

а - приспособление для стыковки труб к бульдозеру, б - внутритрубный якорь, в - устройство для монтажа труб диаметром 2000 мм, г - схема работ при устройстве криволинейных участков трубопровода; 1 - лапа; 2 - монтажная тележка; 3 - фиксатор; 4 - трос; 5 - якорная тележка; 6 - ролик-ловитель; 7 - опорный ролик; 8 - рычаг; 9 - корпус; 10 - кольцо; 11 - ось; 12 - упорная балка; 13 - труба; 14 - расстыковочный рычаг; 15 - направляющая; 16 - стойка; 17 - барабан; 18 - якорь; 19 - упор; 20 - стопор; 21 - лебедка; 22 - тележка; 23 - уплотнительное кольцо; 24 - рама; 25 - тройник; 26 - рычаг-стойка; 27 - кран; 28 - ось уложенной трубы; 29 - ось укладываемой трубы

2014-02-18

2014-02-18 2501

2501