В целях ускорения темпов строительства трубопроводов применяют метод предварительной укрупнительной сборки и сварки труб в секции (звенья) и их изоляции на трубосварочных и трубоизоляционных базах, после чего их транспортируют на трассу для укладки в траншею. Базы снабжены современным оборудованием для полуавтоматической и автоматической сварки поворотных стыков, а также устройствами для очистки и последующего нанесения на трубные секции противокоррозионных покрытий. Базы состоят из трех основных технологических линий - сборки (центровки), сварки и изоляции. Они бывают стационарные, полустационарные и полевые.

Переработка труб на стационарных базах организуется следующим образом. Трубы краном укладывают на приемных стеллажах, откуда подаются на линию сборки (центровки), где с помощью центратора собирают в секции длиной 18, 24 и 36 м. После сборки на каждом стыке вначале выполняют «прихватку», а затем полуавтоматическую сварку первого (корневого) слоя шва. Затем секцию через промежуточный стеллаж-накопитель подают на линию автоматической сварки последующих слоев. Сваренную секцию подают на линию изоляции, где производят операции сушки, грунтовки (праймирования) и изоляции. Готовую изолированную секцию перемещают под кран-перегружатель, который подает ее на склад готовой продукции или на трубоплетевоз.

Для сборки и сварки труб в секции длиной 36 - 40 м в полевых условиях используют полевые трубосварочные базы. Такие базы располагают вдоль трассы строящегося трубопровода через 15-30 км друг от друга.

Изготовление криволинейных элементов. Сварные отводы изготовляют из отдельных секторов. Отвод с углом 90° состоит из четырех секторов: двух внутренних с углом 30° каждый и двух наружных с углом 15° каждый. Отвод с углом 60° можно выполнять из двух секторов с углом 30° каждый. Отводы больших диаметров (600 мм и выше) можно изготовить как из листового металла, так и из труб. При механизированном изготовлении отводов из труб секторы режут без разметки на специальных станках.

При ручной резке труб на секторы применяют приспособления или шаблоны, а при изготовлении секторов из листового металла заготовки размечают по шаблонам, а затем вырезают и вальцуют.

Гнутье труб необходимо в тех случаях, когда естественный изгиб трубопроводов в вертикальной и горизонтальной плоскостях невозможен. Тогда кривые необходимого радиуса и угла получают путем вварки предварительно изогнутых колен, изготовленных способом холодного гнутья на трубогибочных станках типа ГТ для труб больших диаметров с применением дорнов. Причем трубы диаметром 273 -530 мм гнут на станке ГТ-531, диаметром 720 -1020 мм - ГТ-1021, диаметром 1220 - ГТ-2121 и диаметром 1420 - на станке ГТ-1421. Для гнутья подбирают трубы с более толстыми стенками и с отклонениями от диаметра в сторону положительного допуска. При гнутье секций из двух и более труб кольцевой шов на расстоянии не менее 0,5 диаметра трубы надо вывести из зоны изгиба.

Кривые вставки, изготавливаемые на трубогибочных станках, должны соответствовать нормалям, указанным в рабочих чертежах. Нормали предусматривают радиусы изгиба кривой, обеспечивающей беспрепятственный проход разделительных поршней или очистных устройств по трубопроводу при его очистке, а также прохождение по поверхности кривой вставки очистных и изоляционных механизмов во время строительства трубопровода. Минимально допустимые радиусы кривых при гнутье труб в холодном состоянии приведены в приложении 3.

Стальные трубы соединяют между собой на сварке, а в местах установки арматуры (задвижек, кранов, вентилей и др.) - на фланцах. Виды сварки зависят от условий выполнения сварочных работ (на трубосварочной базе или на трассе) и от диаметра свариваемых труб.

Сварка труб включает следующие технологические операции: подготовка труб и кромок их торцов к сборке; раскладка труб на сварочных подкладках (стеллажах или стендах); центровка и стягивание труб до достижения между кромками торцов нужного зазора; скрепление собранного стыка сварочными прихватами; сварка стыка. При подготовке труб очищают кромки шириной 10 - 15 мм соединяемых труб от грязи, ржавчины и, особенно, от масел, выравнивают вмятины и неровности торцов, выправляют овальность, чтобы разность диаметров торцов не превышала 1 - 1,25 % номинала. Толщина стенок соединяемых труб не должна иметь отклонения более 12 – 15 % стандартного размера.

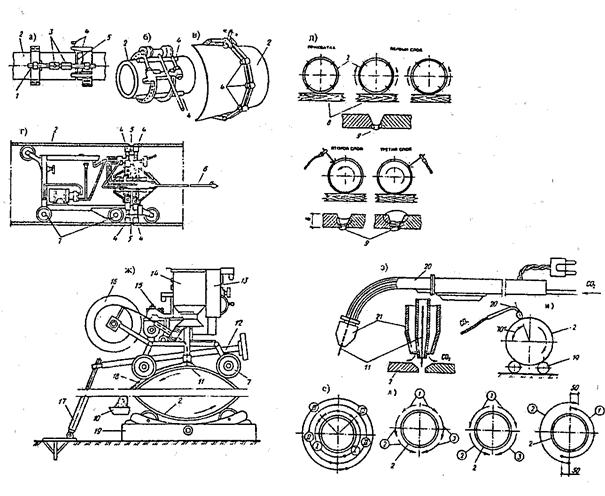

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке - совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы - центраторы, которые бывают наружные (винтовые, эксцентриковые и цепные, рис. 6.22, а - в) и внутренние (гидравлические, рис. 6.22, г). Благодаря синхронному действию разжимных кулачков центраторы автоматически обеспечивают калибровку и центровку

Рис. 6.22 – Сборка и сварка стальных труб

а, б – центраторы винтовой и эксцентриковые (для труб диаметром не более 350 мм), в – то же, наружный роликово-звеньевой (для труб 520 – 1020 мм), г – то же, внутренний гидравлический (для труб 520 – 1220 мм), д, е – последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом, ж – схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса, з – то же, для сварки корня шва шланговым держателем полуавтомата А-547-р, и, е – порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками, л – то же, для заполнения остальной части шва двумя сварщиками; 1 – натяжной винт, 2 – свариваемые трубы, 3 – отверстие для воронки, 4 - центрирующие элементы, 5 – стык трубы, 6 – штанга, 7 – ролики, 8 – лежни под трубы, 9 - корневой слой шва, 10 – сборник для флюсов, 11 – свариваемая проволока, 12 – регулировочный винт, 13 – панель с реостатом, вольтметром и выключателями, 14 – бункер для флюса, 15 – подающий механизм с двигателем и редуктором, 16 – кассета со сварочной проволокой, 17 – штатив, 18 – флюс, 20 – штанговый держатель, 21 – головка держателя, 1, 2, 3 в кружках – позиции сварщиков, I, II, III – последовательность наложения шва неповоротного стыка

торцов труб. С их помощью сначала закрепляют трубы, а затем накладывают прихватки и первый (корневой) слой сварного шва. Далее стальные трубы сваривают с помощью дуговой (ручной, полуавтоматической и автоматической) сварки, в том числе под флюсом или в зоне защитных газов, например СО2, а также с помощью электроконтактной и газопрессовой сварки (магистральные трубопроводы).

Дуговую сварку стальных труб (рис. 6.22, д) осуществляют с поворотом их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки). Неповоротные стыки сваривают в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра труб (рис. 6.22, е). Первый слой, как уже указывалось, называют корневым, второй - заполняющим и последний - облицовочным. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров - прерывистым (как показано стрелками на рис. 6.22, е). Неповоротные стыки труб больших диаметров при необходимости ускорения производства работ сваривают одновременно два или три сварщика по схемам, приведенным на рис. 6.22, и, л.

Однако, поскольку ручная сварка неповоротных стыков очень трудоемка и часто сдерживает темп прокладки трубопровода, в последнее время все чаще применяют прогрессивную полуавтоматическую и автоматическую сварку таких стыков с помощью, например, сварочного автомата, состоящего из самоходной тележки, сварочной головки и пульта управления. В процессе сварки головка перемещается вокруг трубы по направляющему поясу и сваривает трубы электродной проволокой.

Также применятеся способ электроконтактной стыковой сварки путем непрерывного оплавления торцов труб с помощью установки типа ТКУС (для сварки труб в секции) и типа ТКУП (для сварки секций в нитку трубопровода).

На сварочных базах (стационарных и полустационарных) сварку труб в секции чаще всего выполняют под флюсом с помощью сварочной головки (рис. 6.22, ж), корневой шов - под защитой углекислого газа с помощью полуавтомата (рис. 6.22, з).

Для увеличения срока службы трубопроводов и обеспечения их безаварийной работы выполняют их защиту от коррозии.

Изоляционные покрытия должны обладать плотностью, обеспечивающей гидро- и электроизоляционные свойства, хорошей прилипаемостью к металлу (адгезией), устойчивостью к температурным изменениям и способностью сохранять свою форму в условиях окружающей среды (пластичностью), выдерживать значительные нагрузки в процессе укладки (механической прочностью).

Наиболее эффективной для обеспечения долговечности трубопровода является комплексная противокоррозионная его защита, включающая так называемую «пассивную» их защиту различными изоляционными покрытиями и «активную» (катодную, протекторную и дренажную) защиту от воздействия блуждающих токов (электрокоррозии), так как она часто бывает опаснее почвенной (гальванокоррозии).

Принцип действия катодной, протекторной и электродренажной защиты стальных труб от электрокоррозии блуждающими токами заключается в следующем. Вблизи трубопровода оборудуют станцию катодной защиты (СКЗ), в состав которой входят источник постоянного тока, анодное заземление и дренажные кабели. Отрицательную клемму источника тока присоединяют к стальному трубопроводу, а положительную - к заземлению. В результате ток стекает с анодного заземления, подтекает к трубопроводу и возвращается к источнику по дренажному кабелю. Ток СКЗ создает отрицательный потенциал на трубопроводе и при его работе происходит разрушение анодного заземления, но при этом одновременно защищается стальной подземный трубопровод.

Протекторную защиту применяют для защиты стальных трубопроводов небольшой протяженностью от коррозии блуждающими токами, если необходимое смещение потенциала трубопровода не превышает 0,3 В. Протектор изготавливают из металла с более отрицательным электродным потенциалом, чем металл подземного трубопровода. Установленный в грунт и приведенный в контакт с трубопроводом протектор вместе с ним образует гальваническую пару. Протектор (гальванический анод) при этом разрушается, а подземный трубопровод поляризуется до защитных потенциалов и не разрушается.

Электродренажная защита стальных трубопроводов заключается в отводе блуждающих токов, проникших в трубопровод, в сеть обратных токов электрического рельсового транспорта путем присоединения трубопровода через дренажное устройство с элементами этой сети (отрицательной шиной тяговой подстанции, отсасывающим пунктом или рельсом). Благодаря этому на трубопроводе создается отрицательный потенциал, что предотвращает выход блуждающих токов из металла трубы в почву и ее разрушение.

Для защиты трубопроводов от почвенной коррозии применяют, главным образом, покрытия на основе нефтяных битумов и полимерных липких лент.

Конструктивно изоляционные покрытия состоят из грунтовки, одного или нескольких слоев изоляционного материала (мастики, липкой ленты), армирующего и оберточного слоев. Они бывают трех основных типов: нормальные, усиленные и весьма усиленные. Для магистральных трубопроводов применяют покрытия нормального и усиленного типов, а для разводящих, проложенных в пределах города или промышленного предприятия, весьма усиленного типа.

Покрытие весьма усиленного типа общей толщиной 9 ± 0,5 мм состоит из одного слоя битумной грунтовки, трех слоев мастики толщиной по 3 мм, разделяемых двумя слоями армирующей обмотки из стеклохолста и наружной обертки из прочной крафт-бумаги.

Нормальное покрытие состоит из грунтовки, мастики слоем 4 мм, одного слоя стеклохолста и защитной обертки.

Усиленное покрытие, нанесенное в базовых условиях, состоит из грунтовки, двух слоев мастики по 3 мм, двух слоев стеклохолста и защитной обертки, а в полевых условиях - из грунтовки, одного слоя мастики 6 мм, одного слоя стеклохолста и защитной обертки.

Нанесение покрытия из полимерных липких лент обычно механизированное. Такие ленты изготавливают из полиэтилена или поливинилхлорида с нанесением на них клеевого слоя. Покрытия состоят из слоя грунтовки, одного, двух или трех слоев ленты (что соответствует нормальной, усиленной и весьма усиленной изоляции) и защитной обертки.

Нанесение изоляционных покрытий. Перед нанесением покрытий поверхность трубопровода тщательно очищают от окалины, ржавчины и других загрязнений на стационарной трубоочистной машине. Очищенные трубы немедленно покрывают грунтовкой, а после ее высыхания - битумной мастикой. В условиях базы мастику на трубы наносят с помощью трубоизоляционной установки. При использовании для изоляции труб липких лент их наматывают на трубы специальными изоляционными машинами. Изоляционные работы по совмещенному методу непосредственно на трассе выполняют колонной машин, включающей краны-трубоукладчики, очистные и изоляционные машины, т.е. с совмещением процессов очистки, изоляции и укладки трубопровода в траншею.

2014-02-18

2014-02-18 2691

2691