Технология изготовления рациональных заготовок для шпангоутов.

Шпангоуты являются основными силовыми элементами в конструкциях ракет данного класса, которые воспринимают на себя и испытывают основные знакопеременные и осевые нагрузки в совместном и автономном полетах ракеты, поэтому исходные кольцевые заготовки для изготовления шпангоутов должны обладать повышенными механическими свойствами.

В зависимости от метода изготовления кольцевые заготовки подразделяются на цельнокатаные и сварные. Заготовки для шпангоутов, имеющих длину меньше 125 мм и толщину более 8 мм, рекомендуется изготавливать на раскатной машине РМ-ЗООМ, а при длине более 125 мм и толщине менее 8 мм – методом гибки и сварки листа или другими способами.

Преимущество отдается заготовке, при которой величина коэффициента использования материала (КИМ) – наибольшая с учетом трудоемкости изготовления шпангоута.

При наличии на шпангоутах ступенчатых поверхностей, снижающих величину КИМ ниже допустимой величины, конструкцию шпангоута необходимо изменить с учетом применения сварного варианта или других конструктивных решений.

С целью сокращения количества типоразмеров колец, применения универсальной оснастки при раскатывании заготовок, сокращения типоразмеров листов при изготовлении сварных колец, отработка шпангоутов на технологичность должна предусматривать унификацию их в пределах данной ракеты.

Раскатка цельнокатаных колец с минимальными припусками 2 – 3 мм на сторону по производится по следующей технологии:

- штамповка заготовок под раскатку в специальном штампе на прессе или штамповочном молоте;

- раскатка заготовок на машине РМ-ЗООМ с помощью специальной оснастки.

Изготовление сварных колец производится по следующей технологии:

- резка листов и полос на заготовки, гибка их на трехвалковой гибочной машине в кольцо с последующей автоматической сваркой плавлением;

- калибровка, совмещенная с неполным отжигом, увеличивающей внутренний и наружный диаметры на 4 – 5 мм.

Горячая калибровка колец выполняется на универсальных многосекторных штампах со сменными вкладышами, работающими по принципу трансформации усилия с помощью клина (рис. 3.9).

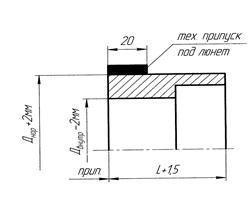

- предварительная механическая обработка на станке с ЧПУ с техническими припусками на посадочные диаметры и длину под АарДС в составе сварного корпуса (рис. 3.10).

Требуемые конструкцией геометрические параметры обечайки (рис. 3.2) и точность (±0,2) на диаметр обеспечиваются технологическим процессом с применением термокалибровки, совмещенной с неполным отжигом. Критерий калибровки – разность коэффициентов линейного термического расширения материалов оправки и обечайки, установленной на этой оправке в процессе термокалибровки.

Например:

Титановый сплав (обечайка)

Ст. 10Х18Н9БЛ (оправка)

Критерий термокалибровки устанавливает длину развертки заготовки для обечайки, которая после калибровки обеспечивает получение чертежных размеров

,

,

где: S – толщина листа;

- минусовый допуск на толщину листа;

- минусовый допуск на толщину листа;

Н – натяг: заданное технологическим процессом пластическое растяжение в мм заготовки обечайки; величина принимается равной 0,006Дчерт.

Допуск на длину развертки принимается:

±0,1 мм для Д £ 250 мм;

± 0,2 мм для Д > 250 мм.

Технологический процесс получения высокоточных тонколистовых термокалиброванных обечаек для изготовления сварных корпусов включает:

- резку листовых заготовок на гильотинных ножницах с припуском 3-5 мм на размер развертки и 10-15 мм на чертежную длину обечайки;

- фрезерование свариваемых поверхностей в расчетную длину развертки под термокалибровку с допуском ±0,1 ¸ ±0,2 в зависимости от чертежного диаметра обечайки;

- снятие заусенцев после фрезерования на кромках развертки;

- гибку по диаметру до соприкосновения торцев развертки на трехвалковой листогибочной машине с предварительной подгибкой кромок для исключения образования сегмента «домика»;

- подготовку свариваемых кромок под сварку: обдувка корундом на длине 10-15 мм или зачистка крацовкой, обезжиривание салфеткой, смоченной в ацетоне;

- сварку автоматической АрДС продольного шва. Отжиг сварного шва исключается при автоматической сварке титановых обечаек в соответствии с РТМ ВИАМ;

- неразрушающий контроль сварного шва, рентгеноконтроль, цветная дефектоскопия;

- термокалибровку совместно с неполным отжигом Т=550°С, выдержка 2,5 часа, охлаждение в воде (для титановых сплавов) с проверкой периметромером чертежного диаметра обечайки;

-токарную обработку торцев обечайки с припуском 1,5-2,0 мм для устранения торцевого биения, возникающего после приварки АрДС первого шпангоута к обечайке в сварном корпусе.

Рис. 3.9 Рис.3.10

2014-02-18

2014-02-18 4777

4777