Рис.5.10

Рис.5.9.

Рис.5.8

Рис.5.7

Сборка руля осуществляется в специальном приспособлении, которое обеспечивает взаимную координацию соединяемых деталей и их симметричность относительно базовой плоскости.. Элементы силового набора вставляются своими выступами в пазы основания, как показано на сечении А-А, и и фиксируются в приспособлении прижимами и винтами, после чего привариваются друг к другу контактной точечной сваркой.

С двух сторон каркаса устанавливаются обшивки и фиксируются по контуру рамой приспособления. Обшивки привариваются к каркасу точеной контактной сваркой. В этом же приспособлении обшивки прихватываются под роликовую сварку (точки с шагом 50-70 мм). Обшивки, при этом, должны иметь технологический припуск под роликовую сварку 8-10 мм по контуру. После этого поверхность извлекается из приспособления и производится роликовая (контактная) сварка по контуру обшивок. Припуск по контуру обшивок фрезеруется в окончательные размеры поверхности.

В отверстия основания запрессовывают два штифта, обеспечивающие координацию руля на выходном валу привода и совмещение оси руля с базовой осью выходного вала.

На кромках передней и задней боковой поверхности руля производят засверловки под реперные точки. Углубления заполняют красной эмалью. Реперные точки необходимы для нивелировки рулей, крыльев на готовом изделии для определения фактического их положения или отклонения от заданных требований.

После сборки производят контроль несимметричности руля. Контроль осуществляют в семи точках, на поверочной плите с закреплением руля в специальном приспособлении на рис. 5.6 точки обозначены чёрным цветом.

5.4 Конструктивные особенности решётчатых поверхностей (РП).

Жесткие требования к ракетам, в частности, к их массе и габаритам, привели к появлению рулей, имеющих шарнирные моменты существенно меньше, чем у рулей традиционной плоской формы в плане. Одним из таких рулей является руль решетчатой конструкции.

Решетчатый руль представляет собой несущую пространственную систему, состоящую из большого числа профилированных или плоских планов, соединенных между собой боковинами.

Решетчатые крылья, как и любые другие конструкции, могут изготовляться различными методами, т. е. путем использования принципиально разных технологических процессов. Наряду с методами холодной обработки, такими как клепка, склеивание, резание — механическое и электроэрозионное, могут быть использованы и методы горячей обработки — сварка, пайка, литье. Кроме того, не исключена возможность применения комбинированных методов (сочетание различных технологических процессов). Следовательно, в общем случае выбор рационального метода изготовления решетчатых крыльев относится к числу задач с многозначными решениями.

Известно, что меньшая стоимость изделия обычно достигается применением процесса с меньшей трудоемкостью, меньшими расходами на конструкционный материал, что, в свою очередь, связано с коэффициентом его использования. Следует стремиться к

сокращению технологического цикла изготовления изделия, вследствие чего изменяются и накладные расходы.

На рациональный метод изготовления решётчатых крыльев влияет достаточно большое количество факторов, таких как марка материала, методы соединения и изготовления деталей и др.

Планы РП, соответствующим образом спрофилированные, позволяют получить плавное обтекание до углов атаки 40-50°. На сверхзвуковых скоростях планы решётки можно расположить достаточно близко друг от друга без их взаимного влияния и получить большую суммарную площадь решётчатого крыла в малом объёме. Поэтому подъёмная сила РП оказывается в несколько раз больше, чем подъёмная сила обычной поверхности при равных объёмах. Кроме того, решётчатые рулевые поверхности уменьшают величину шарнирных моментов, в результате чего снижается мощность рулевого привода и его вес. При одинаковой прочности с моноплановой РП намного легче и существенно жёстче последнего. РП могут воспринимать значительные нагрузки, что предполагает достаточную жёсткость и прочность конструктивных элементов при их малой толщине, и высокие механические свойства соединения конструкции при малой массе. Решетчатые рули характеризуются малой металлоемкостью, т.е. отношением объёма металла в конструкции к объёму изделия. Решётчатые крылья являются технологичными изделиями в условиях серийного производства и при изготовлении их достигается высокий уровень коэффициента использования материалов – выше 0,5.

Было установлено, что наиболее вероятными заготовками могут быть полосы, листовой материал различной толщины или поковки прямоугольного сечения.

Поскольку характер заготовок решающим образом влияет на степень использования материала в изделии, то для оценки различных методов изготовления решетчатых крыльев выбирается коэффициент использования материала Ки.м, под которым понимается отношение чистой массы изделия т к норме расхода материала N:

Наиболее технологичными методами соединения деталей, как показывает анализ применяемых технологических процессов, являются пайка, контактная сварка и аргонно дуговая сварка отдельных элементов РП.

Решётчатая поверхность (рис. 5.8) представляет собой сборно-паянную конструкцию, состоящую из однотипных элементов изготовленных из листовой стали ЭИ-835 (ст. 12Х25Н16Г7АР). Этот материал отличается высокой коррозионной стойкостью, хорошо обрабатывается любым видом холодной и горячей обработки, включая различные способы сварки и пайки.

Планы, силовой кронштейн и боковины изготавливаются холодной штамповкой. Радиуса галтелей 0,2+0,2 выполняются чеканкой в штампах. Заострения кромок толщиной 0,2-0,1мм. (рис. 5.8) получают методом шлифования в специальных угловых оправках.

5.4.1. Технологический процесс изготовления решётчатых рулей.

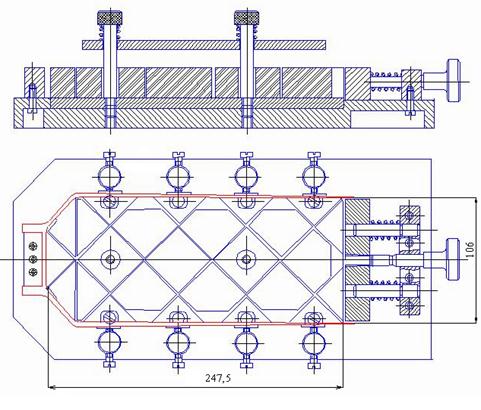

Поверхность типа решетки является сборочной единицей состоящей из двух боковин, пластины, планов и основания. В решетке внутренние узлы пересечений набора в плоскости симметрии А (рис. 5.9) скреплены аргонно дуговой сваркой плавлением.

|

Перед сборкой под пайку входящие детали проверяют на соответствие требованиям чертежа и обезжиривают ацетоном. Для сборки используют, приспособление (рис. 5.9.). Сначала в приспособление устанавливают планы решетки и основание, а потом - обе боковины и пластину.

Не вынимая детали из приспособления, каждое угловое соединение боковин и пластины, а также нижние торцы боковин и основания, скрепляют двумя короткими швами длиной 5 мм ручной аргонодуговой сваркой с присадочной проволокой Æ1 мм. Каждое нахлёсточное соединение боковин с основанием скрепляют 2-мя точками точечной электросваркой на машине для контактной сварки переменного тока (например, марки МТ 1223), на рис.5.10. места контактной сварки обозначены крестиками. Разметку точек производят в соответствии с чертежом, а также производят уточнение режима сварки на образцах технологической пробы.

После прихватки изделие вынимают из приспособления, зачищают выплески, правят, проверяют размеры и вновь обезжиривают. Для последующей пайки оптимальные зазоры должны составлять величину 0,03...0,1 мм

Паяные соединения должны обладать высокой прочностью и эксплуатационной надежностью. Из известных припоев эти качества обеспечивает припой марки ПР-Н58Ф его температура плавления I030-1080°С, а температура пайки - 1240°С, что примерно на 100°С ниже температуры пайки других припоев, обеспечивающих равную эксплуатационную надежность. Пайка осуществляется в специальном приспособлении.

Качество пайки проверяют внешним осмотром. Непропаи и галтели свыше нормы, установленные чертежом, не допускаются. Такие изделия бракуются. Исправление дефектов выполняют пайкой на ротокаруселъной печи П-126. Зачистку подтеков и наплывов припоя, которые не допускаются на расстоянии, более 4 мм от места соединения, выполняют слесарным инструментом.

После пайки РП поступает на механическую обработку посадочных мест и отверстий под элементы крепления на приводе. Мехобработка производится в спецприспособлении. РП после мехобработки проверяют на стенде, а затем пассивируют и гидрофобизируют.

Все внешние силовые факторы, воспринимаемые крылом и рулями, передаются на корпус ракеты посредством разъемных соединений – стыковых узлов. Стыковые узлы – самые нагруженные элементы, от конструкции которых существенно зависит надежность и эффективность применения ракеты. В большинстве случаев разрушение конструкции происходит именно по стыковым узлам или вблизи них.

2014-02-18

2014-02-18 2684

2684