Основные достоинства моноблочных поверхностей – способность нести большие нагрузки, высокая жесткость, высокая технологичность, хорошее качество наружной поверхности. Такие поверхности часто изготавливаются из отдельных панелей. Тип панели и ее параметры определяются из условий действующих нагрузок. На рис.5.2 приведена конструкция моноблочного крыла изготовленного из двух штампованных панелей соединённых друг с другом заклёпками.

Рис.5.2.

Основные преимущества моноблочных крыльев – высокая жесткость, технологичность, качество наружной поверхности. Максимальные нагрузки при критических напряжениях, близких к пределу текучести, лучше всего передают крылья из двух штампованных панелей, поэтому такие крылья выгодны для скоростных ракет, не имеющих жестких ограничений по массе планера.

К корпусу ракеты панели крепятся с помощью кронштейнов. изготовленных методом горячей объемной штамповки из легированной стали, с последующей мехобработкой посадочных мест. К корпусу ракеты кронштейны приваривают точечной контактной сваркой в специальном приспособлении обеспечивающим необходимую точность плоскостей относительно друг друга и реперных точек. Поверхность крепится на кронштейнах с помощью нестандартных винтов и гаек.

Панели могут быть как штампованные так и сваренные из двух листов роликовой сваркой.

На Рис.5.3 приведена конструкция сварного крыла детали которого изготовлены холодной штамповкой из листового материала ОТ4-1. Внутренний набор крыла, обеспечивающий необходимую жёсткость, состоит из двух панелей (левой и правой) рис.5.3 (б), прокладки, профиля и накладок. В зависимости от серийности производства и габаритов деталей заготовки из листа получают резкой на гильотинных ножницах, в вырубных штампах или фрезерованием из предварительно нарезанных заготовок. Предварительно производится расчёт геометрических размеров заготовки и при необходимости предусматривается припуск на механическую обработку. Все элементы внутреннего набора соединяются контактной точечной сваркой по сопрягаемым поверхностям в специальном приспособлении.

а)

б)

Рис.5.3

Обшивку и накладки приваривают также контактной точечной сваркой к

внутреннему набору. После сварки производят отжиг для снятия внутренних напряжений. Отверстия, для крепления крыла к корпусу изделия, сверлят по согласованной оснастке, кондуктору, обеспечивая тем самым взаимозаменяемость по местам стыковки. Точность изготовления контролируется калибрами и шаблонами.

На Рис.5.4 приведён сварной вариант крыла где внутренний набор изготовлен из штампованных вкладышей, выполненных из материала ОТ-4 и полосы.

|

Рис.5.4

Сборка и сварка каркасных поверхностей осуществляется в спецоснастке, которая представляет собой жёсткую раму,на которой крепятся все детали поверхности и осуществляется аргонно-дуговая и точечная сварка.

Основание оснастки имитирует корпус ракеты и является базой при сборке и сварки поверхности. На основание оснастки устанавливаются элементы каркаса поверхности, которые прилегают к корпусу ракеты (типа уголков). Элементы каркаса крепятся к радиусной поверхности основания прижимными планками с помощью винтов. При этом строго выдерживается размер между двумя «уголками» (поперечное сечение поверхности). Поперечные элементы каркаса поверхности (вкладыши) устанавливаются и фиксируются между «уголками» основания поверхности и привариваются контактной сваркой. Верхний элемент каркаса (полоса) фиксируется рамой приспособления и сваривается с поперечными элементами аргонодуговой сваркой. Сваренный каркас поверхности извлекается из приспособления и передаётся на механообработку. Каркас фрезеруется с двух сторон под размеры готовой поверхности с учётом двух обшивок. Отфрезерованный каркас устанавливается в приспособление, фиксируется винтами. С двух сторон каркаса устанавливаются обшивки и привариваются к каркасу точеной контактной сваркой. В этом же приспособлении обшивки прихватываются под роликовую сварку (точки с шагом 50-70 мм). Обшивки, при этом, должны иметь технологический припуск под роликовую сварку 8-10 мм по контуру. После этого поверхность извлекается из приспособления и производится роликовая (контактная) сварка по контуру обшивок. Припуск по контуру обшивок фрезеруется в окончательные размеры поверхности.

К недостаткам данной конструкции относится большое количество сварочных точек, которые приводят к деформации крыла и дополнительным работам по устранению этих деформаций.

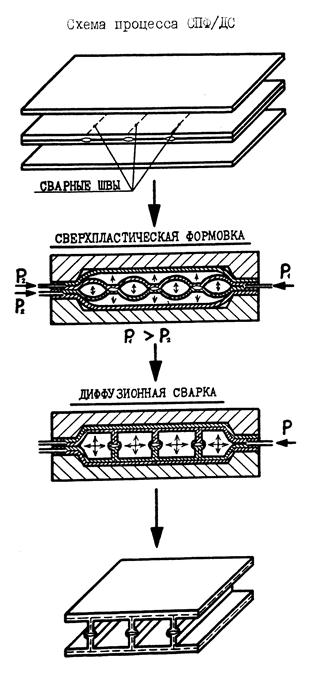

Более прогрессивная технология изготовления подобных панелей – это высокотемпературная диффузионная сварка в среде аргона, в специальной оснастке имитирующей форму поверхности. Процесс формообразования и диффузионной сварки заготовок осуществляется за один цикл в режимах сверхпластичности листовых титановых сплавов. Формообразование и сварка осуществляются за счет давления газа, подаваемого внутрь герметичного пакета заготовок. Схема процесса приведена на рис. 5.5.

Процесс изготовления можно условно разбить на два этапа: этап сверхпластической формовки (СПФ) и этап диффузионной сварки (ДС). Две внутренние заготовки (заполнитель) сваривают контактной сваркой по зонам, в которых необходимо формирование вертикальных стенок (ребер жесткости) на панели.

Внутренние заготовки (заполнитель) герметично сваривают по фланцу с наружными заготовками (обшивки) контактной роликовой сваркой.. Во внутреннюю и наружные полости заготовок подводят штуцера для подачи газа повышенного давления.

Пакет заготовок помещают в оснастку, внутренняя поверхность которой имеет форму готового узла и нагревают до температуры сверхпластичности заготовок. Во внутреннюю и наружные полости заготовок подают давление газа и производят формообразование обшивок и заполнителя. При этом внутренние листы заготовок формируются до стыковки друг с другом в местах контактной сварки, образуя вертикальные стенки.

После окончания формовки заготовки выдерживают под давлением при температуре сверхпластичности в течение времени достаточного для диффузионной сварки заполнителя между собой и с обшивками.

После охлаждения заготовки извлекают из оснастки и обрезают по фланцам.

Замена существующих конструкций узлов на многослойные панели получаемые способом СПФ/ДС позволяет: снизить массу узлов на 20–30%, повысить КИМ и снизить трудоемкость изготовления в 1,5–3 раза, повысить качество узлов.

Недостатком такой технологии является большой расход электроэнергии при нагреве спецоснастки вместе с заготовкой для получения готовой поверхности. Температура нагрева составляет около 850°С.

|

Рис.5.5

2014-02-18

2014-02-18 1295

1295