|

Для сохранения точности механической передачи важное значение имеет жёсткость корпусных деталей. Корпус редуктора, выполнен в виде отдельного агрегата и имеет относительно простую конструкцию. Как правило, корпус и крышку изготавливают литьём из сплавов АЛ – 9, АЛ – 19, ВАЛ – 5 или листовых полуфабрикатов. Полученная литьём заготовка должна максимально приближаться к форме готовой детали. При изготовлении корпусов редуктора, вследствие их небольших габаритов, наиболее распространенным способом является литье в песчаные формы или по выплавляемым моделям. Механические свойства литейных сплавов имеют следующие характеристики: АЛ – 9 имеет

.=190…210 Н/мм2, АЛ – 19

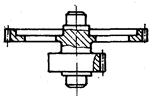

.=190…210 Н/мм2, АЛ – 19  =300…340 Н/мм2, заготовки из этих материалов подвергают термической обработке, т.е. закалке и искусственному старению. Корпус редуктора, как правило, состоит из двух частей: основания (корпуса) и крышки Рис.7.5. Конструкция литых деталей должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенок и их равномерность.

=300…340 Н/мм2, заготовки из этих материалов подвергают термической обработке, т.е. закалке и искусственному старению. Корпус редуктора, как правило, состоит из двух частей: основания (корпуса) и крышки Рис.7.5. Конструкция литых деталей должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенок и их равномерность. Рис.7.5

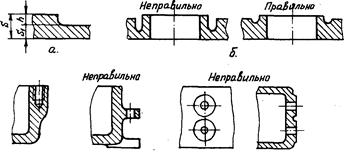

При литье в песчаные формы извлечение модели из формы не должно приводить к разрушению формовочной смеси выступающими элементами или за счет большого трения, для чего стенкам придаётся уклон по высоте. Для деталей, имеющих высоту до 25мм, применяется уклон 1/ 5, до 500 мм 1/10 или 1/ 20. Для получения высококачественных отливок отношение толщины стенок при переходе от одного сечения к другому должно быть не более 4: 1. Переходы от одного сечения к другому выполняют галтелями (радиусом) для всех деталей при соотношении сопрягаемых толщин

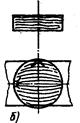

2h Рис. 7.6а.

2h Рис. 7.6а.

Необходимо устранять узкие или кольцевые углубления Рис.7.6 б. Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Имеющиеся на корпусе приливы надо располагать в одной плоскости

Рис. 7.6 в, г. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность отливки и затрудняется применение формовочных машин.

Правильно Правильно

Рис.7.6

Перед механической обработкой детали походят ренгеноконтроль, для выявления микротрещин, усадочных раковин, рыхлот. Механическая обработка производится по плоскости разъёма, периметру и сопрягаемым поверхностям. на фрезерных станках. В дальнейшем эти поверхности используются как технологические базы для последующей обработки. Предварительно обработанные по местам стыка крышка и корпус соединяются технологическими болтами и относительно друг друга координируются двумя штифтами, отверстия под которые сверлят и разделывают совместно в корпусе и крышке.

Обработка отверстий, посадочных мест под подшипники зубчатых колёс и поверхности крепления корпуса двигателя, датчика обратной связи производится на координатно-расточных станках. Расстояния между осями колёс выдерживаются с отклонением не более 0,01 мм, а отклонения от параллельности и перпендикулярности не превышают 5 угловых секунд. Чтобы обеспечить требуемую точность по соосности и перпендикулярности осей зубчатых колёс, обработка крышки и корпуса ведётся совместно после их сборки.

После механической обработки детали корпуса редуктора направляются в цех покрытий, где подвергаются анодированию

7.2. Технология обработки зубчатых колёс.

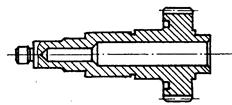

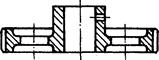

Зубчатые колёса редукторов бывают следующих типов: шестерня с центральным отверстием Рис.7.8; вал-шестерня Рис.7.9; блочные зубчатые колёса Рис.7.10. На Рис.7.11 приведена конструкция блока зубчатых колёс в сборе. Типовые технологические процессы и последовательность изготовления зубчатых колёс и других аналогичных конструкций достаточно полно описывается в Справочнике технолога, - Изд. 3-е/ под ред. Г.А.Монахова, - М.; Машиностроение, 1963г., Обработка металлов резанием.

Рассмотрим основные этапы изготовления зубчатых колёс. Укрупненная последовательность технологического процесса изготовления любого зубчатого колеса может быть представлена следующими этапами:

- заготовительный;

- предварительная черновая обработка;

- термическая обработка (по необходимости);

- чистовая обработка;

- нарезание зубьев;

- отделка зубьев;

- антикоррозионное покрытие и контроль.

.

Рис.7.8 Зубчатые колеса Рис. 7.9 Вал- шестерня.

Рис7.10 Блоки зубчатых колес.

Рис7.10 Блоки зубчатых колес.

Рис.7.11 Блок зубчатых колёс сборный.

Учитывая, что в редукторе применяются зубчатые колёса и шестерни с модулем, от 0,4 до 1 мм и их размеры ограничены, а величина суммарного люфта в зацеплении не должна превышать 8-12 угловых минут, к зубчатым колёсам редуктора предъявляются достаточно жёсткие требования по точности изготовления. В частности, биение делительной окружности шестерни рис.7.11 относительно посадочного диаметра должно быть не более 0,016 мм.,, а сопрягаемые поверхности обрабатываются по 6-7 квалитетам точности.

В качестве материала, для изготовления зубчатых колёс и шестерен, применяются нержавеющие марки сталей типа 03Х11Н10М2Т-ВД. Исходной заготовкой являются полуфабрикаты типа прутка.

В зависимости от конструкции зубчатого колеса в качестве заготовки могут использоваться прутки, листы, поковки или штамповки, в зависимости от серийности производства и условий их работы. Если сравнить направление волокон и напряжения, возникающие в результате изгиба зуба колеса при изготовлении его из различных типов заготовок, то предпочтительней окажется заготовка полученная осадкой прутка при горячей штамповке рис.7.12 в. Зубья шестерни работают на изгиб, в прутке волокна направлены вдоль его оси, а напряжения действуют поперёк волокна и совпадают с плоскостью скольжения, что приводит к преждевременному разрушению зуба при достижении напряжений равных 50 – 70 % от  в

в .На Рис.7.12 б заготовка штампуется из полосы, волокна в различных зубьях ориентированы по-разному, следовательно зубья оказываются неравнопрочными.

.На Рис.7.12 б заготовка штампуется из полосы, волокна в различных зубьях ориентированы по-разному, следовательно зубья оказываются неравнопрочными.

Рис. 7.12 Схема макроструктуры

зубчатых колес, изготовленных из различных заготовок.

7.3. Нарезание зубьев цилиндрических колёс и методы

2014-02-18

2014-02-18 9645

9645