Рис.7.14

Рис.7.13

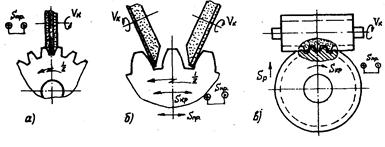

Цилиндрические колёса с косыми зубьями нарезаются червячными фрезами, имеющими такой же угол наклона винтовой линии, что и у колеса. Зубофрезерование червячными фрезами отличается высокой производительностью за счёт непрерывности самого процесса и применяется для нарезания только цилиндрических колёс с наружным зацеплением и червячных колёс. При нарезании цилиндрических колёс с прямыми зубьями ось фрезы устанавливается под углом

относительно плоскости перпендикулярной оси вращения колеса и равным углу подъёма

относительно плоскости перпендикулярной оси вращения колеса и равным углу подъёма  режущей кромки червячной фрезы.

режущей кромки червячной фрезы.

Нарезание зубьев цилиндрических колёс на зубодолбёжных станках производится специальным инструментом «долбяком» по методу обкатки (Рис.7.13в). Данный способ позволяет обрабатывать зубчатые колеса, как с внешним, так и с внутренним зацеплением, а так же нарезать блоки зубчатых колёс с малым расстоянием между венцами, так как ни методом копирования ни фрезерования червячными фрезами не позволяют нарезать зубья.

В случае если расстояние между торцами колеса и шестерни, для блочных колёс (рис. 7.11) равна 0 или меньше чем допускаемый выход долбяка, блочное зубчатое колесо выполняется сборным. Ширина канавки для выхода долбяка для колёс наружного и внутреннего зацепления с прямыми и косыми зубьями оговаривается ГОСТ 13754 – 68. Долбяк представляет собой колесо с режущими эвольвентными зубьями. Конструктивное оформление долбяка может быть различным, основными являются дисковые, чашечные и хвостовые ГОСТ 9323 – 60. В процессе нарезания зубьев главным является возвратно – поступательное движение долбяка. Движение долбяка вниз является рабочим Vр, вверх – холостым Vх. Рабочее и холостое движение долбяка составляют двойной ход. Вращение долбяка (круговая подача долбяка Sкр.д.) и вращение заготовки (круговая подача заготовки Sкр.заг.) являются движением обкатки. Радиальным (поперечным) перемещением долбяка Sр достигается его врезание в заготовку на величину равную глубине впадины между зубьями.

Рассмотренные процессы долбления и фрезерования червячными фрезами по производительности часто оказываются равноценными. Однако нарезание зуба долблением обеспечивает несколько большую точность. Вместе с тем рассмотренные методы зубообразования не могут обеспечить 5…6 степень точности зубчатых колёс. Для увеличения степени точности вводятся дополнительные операции отделки.

К отделочным операциям относятся: шевингование; хонингование; шлифование; притирка и обкатка.

Для отделки зубьев колёс, имеющих HRC 35…37, применяются процессы шевингования и обкатки. Процесс шевингования заключается в срезании (соскабливании) с поверхности зубьев очень тонкого слоя материала, для исправления их погрешностей, специальным шевер – колесом. Шевер представляет собой колесо с косыми зубьями, на боковых поверхностях которых имеются режущие поперечные кромки. В процессе обкатки его режущие кромки соскабливают с поверхности зуба стружку толщиной 0,05…0,01 мм. Шевингованием обрабатывают колёса с прямым и косым зубом, блоки колёс и колёса большого диаметра с внутренним зацеплением.(Рис7.14.).

35…37, применяются процессы шевингования и обкатки. Процесс шевингования заключается в срезании (соскабливании) с поверхности зубьев очень тонкого слоя материала, для исправления их погрешностей, специальным шевер – колесом. Шевер представляет собой колесо с косыми зубьями, на боковых поверхностях которых имеются режущие поперечные кромки. В процессе обкатки его режущие кромки соскабливают с поверхности зуба стружку толщиной 0,05…0,01 мм. Шевингованием обрабатывают колёса с прямым и косым зубом, блоки колёс и колёса большого диаметра с внутренним зацеплением.(Рис7.14.).

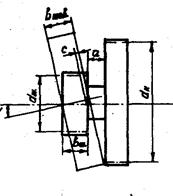

Диаметр шевера должен быть больше диаметра колеса, что способствует уменьшению нагрузки на зуб шевера и повыщает размерную стойкостьинструмента. При обработке блока необходимо также соблюдение условия свободного прохождения шевера без касания колеса. Это условие будет выполняться, если выполняется неравенство

где Ашев-ш – межосевое расстояние между шевером и обрабатываемой шестернью;

а – растояние между венцами блока шестерни; с – разность между шириной шевера и шестерни. В зависимости от модуля изменяется угол наклона шевера: при m 1,5 мм.

1,5 мм.  =100; при m

=100; при m 1,5мм.

1,5мм.  =50.

=50.

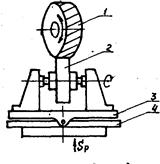

Обрабатываемое колесо закрепляется на специальном приспособлении, устанавливаемом на столе станка (Рис.7.14). Шевер 1 получает принудительное вращение и, находясь в зацеплении с колесом 2, вращает последнее. Колесо свободно установлено в центрах плиты 3, закреплённой на столе станка 4.

Зуб шевера.

Шевер представляет собой набор пластин с острыми режущими кромками на боковой поверхности зуба.

Для отделки поверхностей зубьев, имеющих повышенную твердость после операций цементации или азотирования, применяется процесс шлифования. Шлифованием устраняют значительные дефекты, полученные на предыдущих этапах обработки зубьев колёс. Шлифование цилиндрических зубчатых колёс производится двумя методами: копирования и обкатки. Метод копирования заключается в снятии припуска с боковой поверхности зубьев абразивным дисковым кругом, заправленным по профилю впадины обрабатываемого колеса (Рис.7.15.а). Вращающийся круг совершает возвратно -поступательные движения Sпо. После каждого двойного хода (вперёд и назад) колесо поворачивается на один зуб и шлифуется следующая впадина. Данный метод пригоден только для шлифования прямозубых цилиндрических колёс.

Шлифование методом обкатки основано на принципе зацепления обрабатываемого колеса с зубчатой рейкой (Рис7.15. б). Колесо совершает два согласованных между собой движения: возвратно – поступательное Sпр и возвратно – вращательное Sкр. Зубья обрабатываются тарельчатыми абразивными кругами, торцы которых расположены по касательной к их боковой поверхности.

Боле перспективным методом шлифования является шлифование абразивным червячным инструментом (Рис.7.15в). Этим методом можно шлифовать как прямозубые, так и косозубые цилиндрические колёса. Однако все методы шлифования не могут быть использованы для обработки закрытых зубчатых колёс.

Одним из процессов отделки поверхностей закалённых зубчатых колёс является метод зубохонингования, при котором с поверхности зуба снимается слой материала 0,01…0,03 мм. Процесс аналогичен процессу шевингования, только вместо шевер – колеса применяется абразивное колесо, при этом уменьшается шум от зацепления с другими колёсами при работе редуктора.

|

Рис.7.15

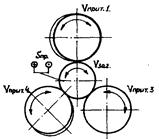

Для повышения качества поверхности зубьев применяется процесс зубопритирки. Процесс применяется для закаленных зубчатых колёс. В качестве притиров используются чугунные зубчатые колёса с прямыми или косыми зубьями. (Рис. 7.16.). Оси двух притиров скрещиваются с осью колеса, а ось третьего притира – параллельна оси колеса. Скрещивание осей притира и колеса вызывает относительное продольное скольжение зубьев. Обрабатываемое колеср вращается и приводит во вращение притиры. Одновременно колесо совершает возвратно- поступательное движение Sпр вдоль своей оси. Таким образом, обеспечивается обработка зуба на всю его ширину.

Рис. 7.16. Схема зубопритирки.

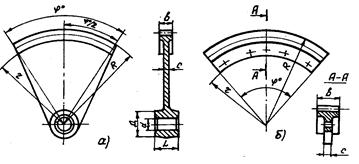

Одним из элементов механической передачи, входящей в цепь привода, является зубчатый сектор. Сектор находятся в зацеплении с выходным валом на котором закреплёна плоскость руля. Конструктивно зубчатые секторы можно свести к двум основным типам:

1. Секторы, имеющие центральное отверстие, которое является одновременно конструкторской и технологической базой Рис..7.17. а,в.

2. Секторы, у которых базовой является внутренняя или внешняя поверхность радиуса r или боковая поверхность. перпендикулярная оси вращения Рис. 7.17. б.

в)

2014-02-18

2014-02-18 2358

2358