Директивный технологический процессы сборки отека и общей сборки ракеты класса воздух-воздух.

Рис.7.21

Рис. 7.19.

В редукторах рулевого привода ракет, в виду их малых габаритов и малых модулей зубчатого зацепления, качество обеспечивается за счёт высокой точности посадок и изготовления всех звеньев кинематической цепи, влияющих на величину люфтов. Только в одном звене кинематической цепи вместо регулировки применяется беззазорное зацепление, это в цепи датчика обратной связи (ДОС), на валу которого установлены две шестерни, одна из которых подпружинена (рис. 7.4). Такое конструктивное решение незначительно увеличивает массу изделия.

Зубчатые колёса редуктора будут работать с минимальным износом и потерями на трение, если межосевое расстояние выдержано в соответствии с предъявляемыми требованиями, оси вращения параллельны друг другу и величины боковых зазоров не выходят за пределы требуемого допуска.

В процессе сборки осуществляется подбор прокладок, для выполнения требований по осевому люфту, регулировочные прокладки клеймят и производят окончательную сборку редуктора

Окончательно собранный редуктор подвергается контролю на плавность вращения, величину свободного хода и кинематическую точность при приложении определенной нагрузки. Это позволяет выявить возможные дефекты, возникающие в процессе сборки.

Методика проверки суммарного люфта редуктора осуществляется в следующей последовательности: входное звено 1, т.е. шестерня, с которой находится в зацеплении вал исполнительного двигателя, стопорится, а к выходному валу 2 прикладывают нагрузочный момент, равный 10... 20% от номинального рабочего (рис.7. 20). Момент прикладывают через переходник, жёстко закреплённый на выходном валу редуктора.

Направление действия момента при крайних положениях выходного вала меняется на противоположное. В крайних положениях с помощью измерительного устройства определяется угол поворота или суммарное линейное перемещение измерительной площадки переходного устройства.

Рис.7.20

Линейное перемещение определяется индикаторной головкой на определённом расстоянии от оси вращения выходного вала. Количество контролируемых точек зависит от требуемой точности измерения и составляет не менее четырёх за 'один оборот выходного звена. Зная линейное перемещение и расстояние от оси вращения, рассчитывается суммарный угол поворота выходного вала или люфт редуктора.

|

Одной из характеристик редуктора является КПД. КПД редуктора определяется из выражения

где  - передаточное отношение редуктора;

- передаточное отношение редуктора;  - нагрузочный момент;

- нагрузочный момент;  - момент на входном валу.

- момент на входном валу.

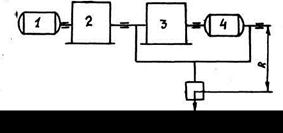

На практике КПД редуктора определяется на специальных стендах. Существует достаточно много схем испытательных стендов, отличающихся в основном способами нагружения и измерения нагрузок. Наиболее точные значения Мн и М вх.получают на стендах, имеющих схему баланс-динамо (рис. 7.21). Измерением угла закрутки торсионного вала также можно получить точные значения и Mвх. По схеме баланс-динамо момент сил реакции уравновешивается действием нагрузочного момента, равного

и Mвх. По схеме баланс-динамо момент сил реакции уравновешивается действием нагрузочного момента, равного

|

Где R – расстояние от оси до центра тяжести груза;

- угол поворота тормозного узла.

- угол поворота тормозного узла. В зависимости от величины замеряемого момента и конструктивных особенностей редукторов значения R и G для каждого стенда являются постоянными. Вследствие этого величина нагрузочного момента, действующего на вал баланс-динамо, является функцией угла поворота тормозного узла. Угол поворота отсчитывается по лимбу закрепленному на неподвижной части стенда и стрелке закреплённой на подвижной части стенда. Лимб стенда может быть размечен непосредственно в единицах момента сил.

На точность отсчета моментов большое влияние оказывает способ торможения выходного вала. Наиболее простыми по конструкции являются фрикционные, или ленточные тормоза. Однако коэффициент трения таких тормозов зависит от большого количества факторов: температуры, влажности, попадания в зону трения масла и т.д.

Наиболее стабильные характеристики дает применение генератора 4 в качестве тормоза, что позволяет изменять нагрузку, обеспечивает простоту тарировки стенда, снижает до минимума ошибки измерений и позволяет дополнительно дублировать измерения момента по внешней характеристике генератора. Для нормальной работы генератора с требуемым числом оборотов ротора предусматривается установка ускорителя (мультипликатора) 3 между выходным валом редуктора 2 и валом генератора. Такая конструкция тормоза затрудняет создание универсального стенда и ограничивает его применение для определенного типа редукторов.

На практике люфты в кинематической цепи привода определяют в сборе с рулями, т.е. на собранном рулевом отсеке.

Отсек устанавливают и крепят на стыковочном узле приспособления. Вместо плоскости руля на стыковочный узел отсека крепится переходник, на плоскость которого устанавливают оптический квадрант. Переходник изготовлен из конструкционной стали, в основании оптического квадранта вмонтирован магнит, с помощью которого квадрант крепится на переходнике. Оптический квадрант позволяет определять угол отклонения руля с точностью до 30 секунд. Как и при контроле люфта редуктора в редукторе стопорится входной вал, а к хвостовику переходника прикладывают момент равный 100% расчётного. Приложение момента позволяет выбирать люфты в кинематической цепи привода от выходного вала исполнительного двигателя до вала крепления плоскости руля.

Рис.7.22

Контроль люфтов производится последовательно в каждом рулевом приводе. Плоскость переходника, имитирующего плоскость руля, выставляется в горизонтальное положение с помощью регулируемых опор приспособления. Контроль точности установки плоскости переходника производится по уровню, вмонтированному в корпус оптического квадранта. Попеременно прикладывая силу Р к рычагу переходника измеряем оптическим квадрантом люфты в цепи привода. Измерения производят только в одном положении руля, считая, что если в данном положении величина люфта находится в заданных пределах, то в других положениях величина отклонения не превысит требуемые значения. Такое заключение обосновано высокой точностью изготовления всех элементов кинематической цепи.

Сборка является одним из завершающих этапов изготовления изделия. В зависимости от конструктивных особенностей собираемого изделия сборка изделия может осуществляться в определённой последовательности. Последовательность сборки бывает двух видов: последовательная и параллельно-последовательная. Последовательность сборки может существенно влиять на цикл изготовления изделия.

Большинство изделий состоит из агрегатов и узлов, т.е. самостоятельных в функциональном отношении сборочных единиц, которые соединяются друг с другом определёнными способами, указанными в чертежах. Следовательно, все сборочные единицы могут собираться независимо друг от друга и направляться на общую сборку изделия.

В производстве ракет класса В-В разработан ряд директивных технологических процессов, которые могут быть положены в основу разработки рабочих технологических процессов сборки блоков и изделия в целом в соответствии с технологией и чертёжно- конструкторской документацией.

Компоновка изделий класса «воздух-воздух» позволяет производить сборочные работы с применением специального оборудования, как отсеков, так и изделия в целом, а также получать необходимые результаты при определении массы и расположения ее центра тяжести, нивелировке, указания положения мест подвески и реперных точек поверхностей.

Каждый отсек ракеты может рассматриваться как агрегат, выполняющий определённые функции и связанный с другими агрегатами механическими и электрическими связями. Каждый отсек ракеты имеет корпус, являющийся также сборочной единицей (см. раздел 3.3.), в котором размещаются элементы внутреннего набора, обеспечивающие его функционирование.

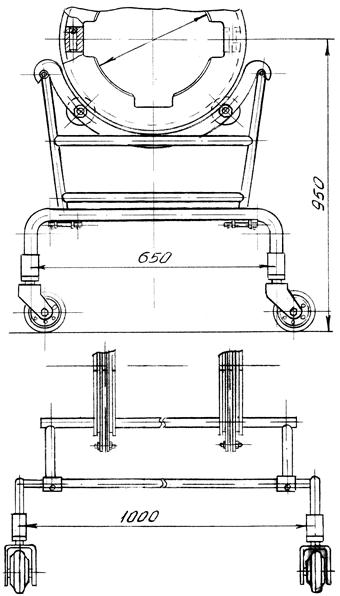

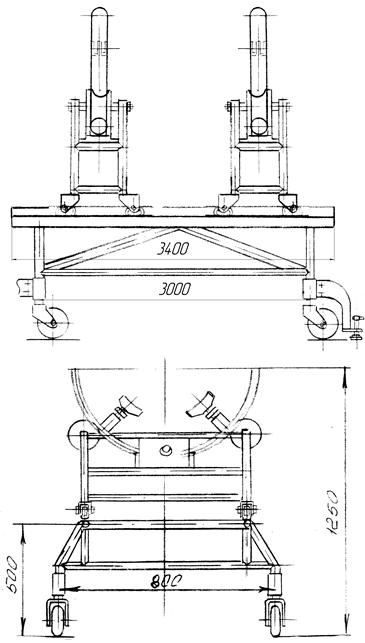

Сборка отсека производится в специальном стапеле-тележке (рис.8.1), в разъёмные хомуты которого устанавливается корпус отсека и жёстко в нём крепится. В корпус отсека в определённой последовательности устанавливаются и крепятся все комплектующие узлы и детали в соответствии со спецификацией и чертежом. В процессе сборки отсек может поворачиваться вокруг своей продольной оси вместе с хомутами, в пазы которых входят подшипники, закреплённые на ложементах основания стапеля, что обеспечивает удобство подхода к месту установки в отсеке различных узлов и деталей.

С целью повышения производительности сборку отсеков можно вести параллельно на нескольких рабочих местах.

При сборке рулевого отсека и отсека с плоскостями (крыльями) собое внимание уделяется вопросам регулировки и взаимной координации поверхностей относительно друг друга и плоскости симметрии. Точность взаимного положения рулей обеспечивается механической обработкой отверстий под подшипники выходного вала приводов, оси которых должны быть п6ерпендикулярны и пересекаться на продольной оси отсека. В корпусе отсека устанавливают элементы кинематической цепи: подшипники, блоки зубчатых колёс, привод и ДОС. Поворотом одной их шестерёнок привода, до установки оси руля, устанавливают сопротивление ДОС не более 10 ом, после чего устанавливают оси и сектор, вводя его в зацепление с выходной шестерней редуктора. При установке осей, на которые крепятся плоскости рулей, производят регулировку осевого люфта с помощью прокладок., величина которого должна быть 0,01-0,05мм.

|

Рис.8.1

При сборке крыльевых отсеков точность взаимного положения крыльев обеспечивается специальным приспособлением, с помощью которого координируется положение переходных узлов крепления крыльев или непосредственно самих крыльев, в зависимости от способов их крепления к корпусу отсека

.Общая сборка ракеты «воздух-воздух» осуществляется также в стапеле-тележке рис.8.2.,

Общая сборка изделия начинается с установки, на специальную подставку, отсека управления. К отсеку управления последовательно механически и функционально стыкуются смежные отсеки, которые координируются относительно друг друга. В стапеле устанавливают и крепят элементы изделия, которые не ставят на отсеках при их сборке, а также устанавливается аппаратура для контроля выходных параметров изделия в соответствии с техническими требованиями.

Подключается электропитание, пневмо сеть и контрольная аппаратура, позволяющая зафиксировать необходимые контролируемые параметры.

Взвешивание и определение центра масс изделия производится по отдельной методике.

|

Рис.8.2

Нивелировка изделия – это процесс определения фактических размеров и положения элементов управления изделием: крыльев и рулей, от заданных в конструкторской документации.

Процесс нивелировки изделия включает проверки:

- отклонение практической продольной оси;

- точность установки малых поверхностей;

- точность установки больших поверхностей.

Рабочее место для проведения нивелировки состоит из:

- плит поверочных по ГОСТ 10905-75 класса точности 2-3, суммарная рабочая поверхность плит не менее 4000х1000;

- призм нивелировочных, регулируемых по высоте с подъемниками, колец составных (из 2-х половин) по наружному диаметру изделия;

- Штангенрейсмасса ШР-1000 0,05 ГОСТ 164-80, концевых плиток.

2014-02-18

2014-02-18 1875

1875